(54) БЛОК-СХЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМИ ПРЕССАМИ

Г

.Изобретение относится к обработке металлов давлением и может быть использовано, в частности, для управления гидравлическими прессами свободной ковки.

Наиболее близким техническим решением к данному изобретению является блок-схема управления гидравлическими прессами, которая содержит систему управления перемещением подвижной поперечины пресса, состоящую из двух датчиков координаты подвижной поперечины, корректора размера поковки, блока переключения, подключающего выход датчика координаты поперечины в ручном режиме ко входу усилителя компенсатора, а в автоматическом :- ко входу блока суммирования, блока суммирования, усилителя мощности, исполнительного механизма, функциональной отрицательной обратной связи по положению выходного звена исполнительного механизма, блока логики, фиксирующего приход поперечины в верхнюю и нижнюю заданные точки и осуществляющего задержку в верхней заданной точке на время, необходимое для манипулирования поковкой задачика высоты подъема поперечины над заданным размером поковки, блока подключения, а также систему индикации размера

2

поковки, состоящую из двух датчиков координаты поперечины и индикатора, связанного с электрическим двигателем, а последний - с усилителем 1.

Недостатком известной блок-схемы управления гидравлическими прессами является потеря времени, а, следовательно, и снижение производительности пресса при переходе на другой размер поковки, который требует перестановки двух дополнительных, разобщенных между собой, стрелок на другие деления шкалы.

Кроме того, в системе управления перемещением подвижной поперечины пресса не предусмотрена возможность предварительного задания размера поковки. В зультате этого каждый раз при переходе на новый размер поковки мащинисту необходимо зафиксировать текущий размер поковки по индикатору, произвести вычисления, на сколько миллиметров надо скорректировать корректором размер, и, отсчитывая по

0 щелчкам (один щелчок корректора соответствует двум миллиметрам хода поперечины) поворот корректора, скорректировать его, что в итоге снижает производительность пресса и точность ковки.

Наличие же двух непрерывно врацающихся стрелок системы индикации размера поковки, указывающих текущий размер поковки, вызывает затруднение в пользовании индикатором во всех режимах управления прессом.

Цель изобретения - повышение точности ковки и производительности пресса.

Поставленнаяцель достигается тем, что в блок-схе.ме управления гидравлическими прессами свободной ковки, Содержащей систему управления перемещением подвижной поперечины пресса, состоящую из двух датчиков координаты подвижной поперечины корректора поковки, блока переключения, подключающего выход датчика координаты поперечины в ручном режиме ко входу усилителя компенсатора, а в автоматическом - ко входу блока суммирования блока суммирования, усилителя мощности, исполнительного механизма, воздействующего на клапаны управления прессом, функциональной отрицательной обратной связи по положению выходного звена исполнительного механизма, блока логики, фиксирующего приход поперечины в верхнюю и нижнюю заданные точки и осуществляющего задержку в верхней заданной точке на время, необходимое для манипулирования поковкой, задатчика высоты подъема поперечины над заданным размером поковки, блока подключения, а также систему индикации размера поковки, состоящую из двухдатчиков координаты поперечины и индикатора, связанного с электрическим двигателем, а последний - с усилителем, система управления перемещением подвижной поперечины и система индикации размера поковки в процессе ковки снабжены задатчиками размера поковки, механически связанными между собой и выпрлненными в виде сельсинов. При этом индикатор системы индикации выполнен в виде индикатора отклонения размера от заданного с одной стрелкой. Для задания раз.мера поковки задатчик системы .индикации снабжен щкалой грубого и точного отсчета со стрелками и ручками, с помощью которых мащинист устанавливает размер и стрелки индикатора в нулевое положение. Шкала индикатора выполнена линейной.

Наличие только одной движущейся в процессе ковки стрелки индикатора отклонения, задатчика размера с одной ручкой, доступной для мащиниста, линейная щкала индикатора, приближение стрелки к нулево.му делению шкалы при подходе на каждом цикле движения поперечины в заданному размеру позволяют машинисту ковать не по меловой черте мерной линейки , а по индикатору с точностью ± 2 мм во всех режимах управления прессом, освобождают мащиниста от вычислений в процессе ковки при переходе на новый размер и сокращают время для его ,задания.

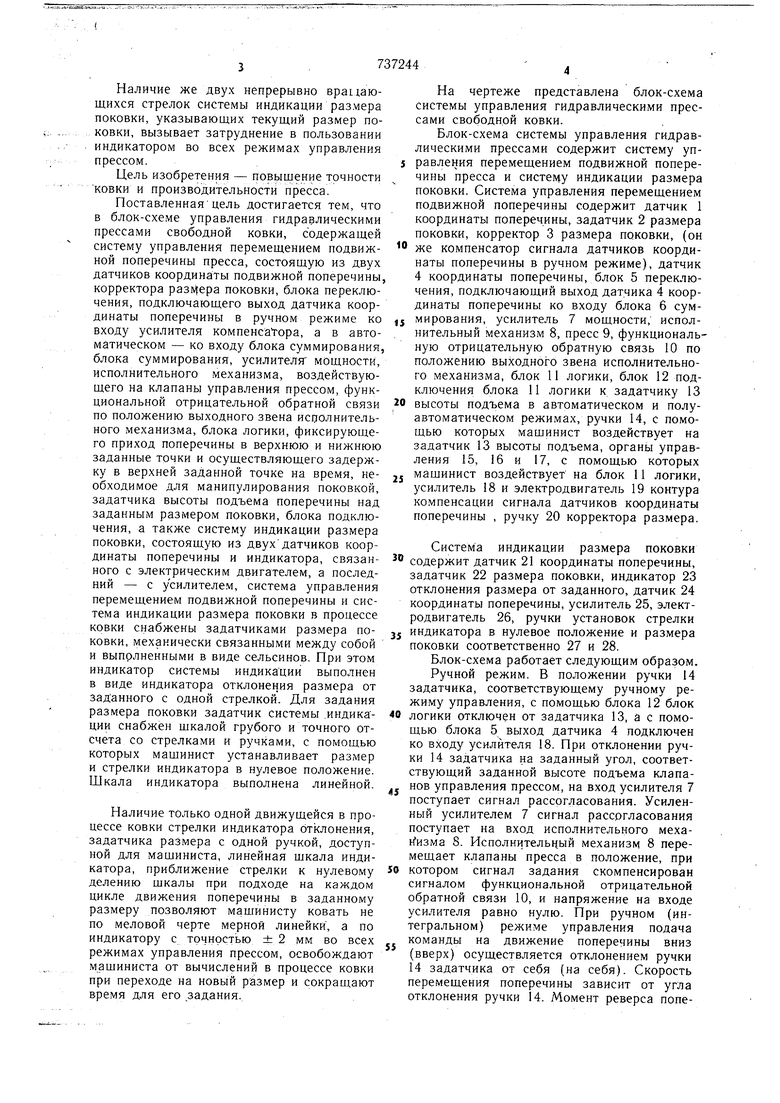

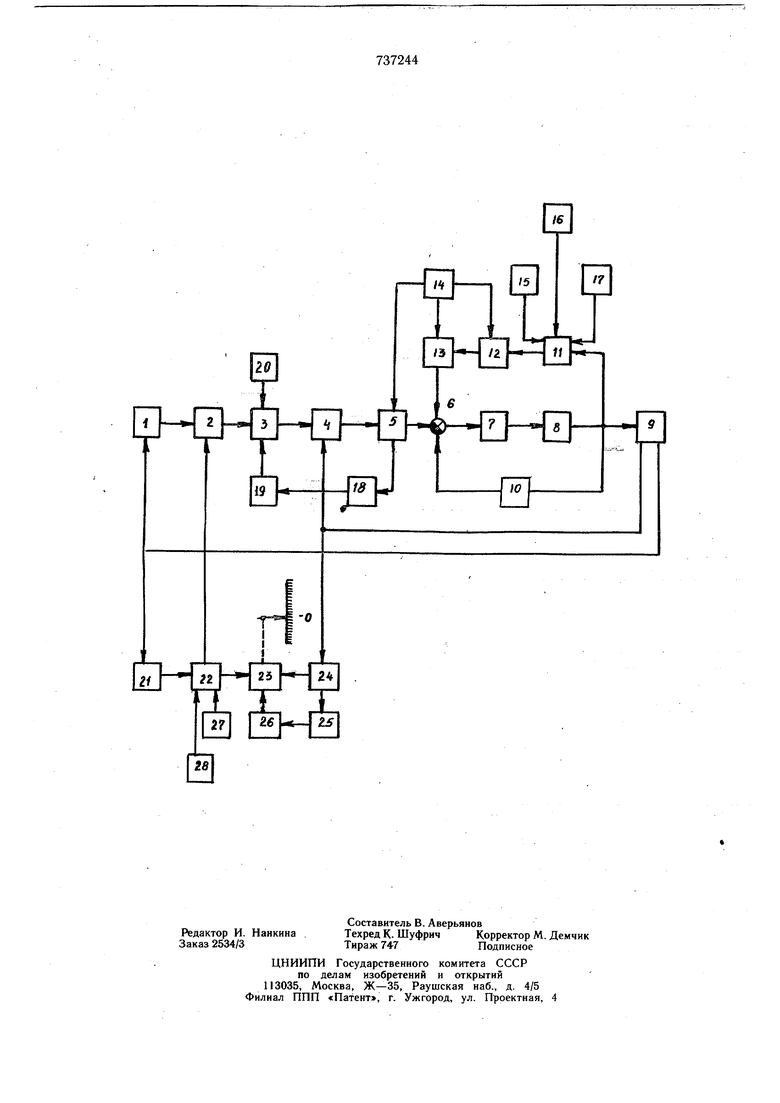

На чертеже представлена блок-схема системы управления гидравлическими прессами свободной ковки.

Блок-схема системы управления гидравлическими прессами содержит систему управления перемещением подвижной поперечины пресса и систему индикации размера поковки. Система управления перемещением подвижной поперечины содержит датчик 1 координаты поперечины, задатчик 2 размера поковки, корректор 3 размера поковки, (он

0 же компенсатор сигнала датчиков координаты поперечины в ручном режиме), датчик 4 координаты поперечины, блок 5 переключения, подключающий выход датчика 4 координаты поперечины ко входу блока 6 суммирования, усилитель 7 мощности, исполнительный механизм 8, пресс 9, функциональную отрицательную обратную связь 10 по положению выходного звена исполнительного механизма, блок 11 логики, блок 12 подключения блока 11 логики к задатчику 13

0 высоты подъема в автоматическом и полуавтоматическом режимах, ручки 14, с помощью которых мащинист воздействует на задатчик 13 высоты подъема, органы управления 15, 16 и 17, с помощью которых

J мащинист воздействует на блок 11 логики, усилитель 18 и электродвигатель 19 контура компенсации сигнала датчиков координаты поперечины , ручку 20 корректора размера.

Система индикации размера поковки

содержит датчик 21 координаты поперечины, задатчик 22 размера поковки, индикатор 23 отклонения размера от заданного, датчик 24 координаты поперечины, усилитель 25, электродвигатель 26, ручки установок стрелки

J индикатора в нулевое положение и размера поковки соответственно 27 и 28.

Блок-схема работает следующим образом. Ручной режим. В положении ручки 14 задатчика, соответствующему ручному режиму управления, с помощью блока 12 блок

о логики отключен от задатчика 13, а с помощью блока 5 выход датчика 4 подключен ко входу усилителя 18. При отклонении ручки 14 задатчика на заданный угол, соответствующий заданной высоте подъема клапанов управления прессом, на вход усилителя 7 поступает сигнал рассогласования. Усиленный усилителем 7 сигнал рассогласования поступает на вход исполнительного меха1 изма 8. Исполнительный механизм 8 перемещает клапаны пресса в положение, при

котором сигнал задания скомпенсирован сигналом функциональной отрицательной обратной связи 10, и напряжение на входе усилителя равно нулю. При ручном (интегральном) режиме управления подача команды на движение поперечины вниз (вверх) осуществляется отклонением ручки 14 задатчика от себя (на себя). Скорость перемещения поперечины зависит от угла отклонения ручки 14. Момент реверса попе речины определяет машинист. Для перемещения поперечины изменяется величина сигнала на выходе датчика 4 координаты. Сигнал, пропорциональный углу рассогласования между датчиками 1 и 4 координаты и компенсатором 3,.усиленнБш усилителем 8 поступает на электродвигатель 19 компен cgTopa 3. Электродвигатель поворачивает компенсатор 3 до tex пор, пока не будет скомпенсирован сигнал с датчиков координаты 1 и 4. Контроль размера поковки в процессе ковки осуществляется по показаниям стрелочного индикатора 23. Заданный размер мащинист устанавливает с помощью задатчика 22 размера поковки. Контроль размера поковки при ковке на плоских бойках осуществляется следующим образом. Перед началом ковки стрелки задатчика размера с помощью ручки 28 устанавливают в положение, соответствующее нулевому размеру поковки. Верхним бойком надавливают на нижний усилием. близким к 0,3-0,5 номинального усилия пресса. С помощью ручки 27 стрелку индикатора устанавливают в нулевое положение. С помощью ручкиу28 задают размер поковки. При обжатии поковки останавливают поперечину в момент, когда стрелка индикатора займет положение против деления с нулевым обозначением. Если поперечина остановилась и стрелка заняла положение ниже нулевог о деления, поковка пережата, выще - недокована до заданного размера. При ковке на вырезных бойках для настройки индикатора отклонения пользуются мерными кольцами, диаметры которых равны конечным диаметрам поковки после каждого перехода. Контроль размера поковки на вырезных бойках производится следующим образом. Перед началом ковки стрелки задатчика 22 с помощью ручки 28 устанавливают в положение, соответствующее нулевому размеру, поковки. Накладывают боек на боек и устанавливают с помощью ручки 27 стрелки индикатора в нулевое положение. Надавливают верхний боек на нижний усилием, равным примерно 0,3-0,5 полного усилия пресса и фиксируют по индикатору переков за .счет просада стола и растяжения колонн. Поперечину поднимают и устанавливают между бойками мерное кольцо, диаметр которого равен конечному диаметру поковки. Подводя поперечину до касания с верхним краем кольца, с помощью ручки 28 стрелки задатчика 22 устанавливают в положение, соответствующее размеру мерного кольца, а ручкой 27 устанавливают стрелки индикатора в положение, соответствующее недокову, равному по величине погрещности за счет просада стола и растяжения колонн, зафиксированной ранее. Выполнение указанной подготовки обеспечивает контроль размера поковки с точностью ± 1-2 мм. Автоматический режим управления. Обжав в ручном режиме поковку до заданного размера (стрелка индикатора против нулевого деления) переводят ручку 14 в положение, соответствующее автоматическому режиму. При этом с помощью блока 12 блок логики II подключается к задатчику 13, а с помощью блока 5 выход датчика 4 - ко входу блока 6 суммирования, контур компенсации сигнала датчиковкоординаты отключается. В момент включения автоматического режима сигнал с датчиков координаты поперечины равен нулю, так как скомпенсирован компенсатор 3, сигнал функциональной отрицательной обратной связи 10 равен нулю, так как выходное звено исполнительного механизма 8 находится в среднем положении, клапаны управления прессом закрыты и поперечина неподвижна, При задании высоты подъема ручкой 14 на вход усилителя 7 поступает сигнал, в результате чего выходное звено исполнительного механизма 8 перемещает клапаны в положение, соответствующее движению поперечины вверх. По мере подъема поперечины сигнал задатчТ}ка 13 компенсируется сигналом с датчиков координаты поперечины 1 и 4, а высота подъема клапанов в каждый момент времени является функцией разности между этими сигналами. При достижении поперечиной заданной высоты разность сигналов между задатчиков 13 и датчиками 1, 4, 10 понижается до нуля, в результате чего исполнительный механизм возвращает выходное звено в среднее положение. При этом клапаны закрываются и останавливают поперечину, а блок 11 логики фиксирует приход поперечины в верхнюю заданную точку. По истечении выдержки времени (задержки), необходимой для маршпулирования поковки, устанавливаемой с помощью ручки 17, блок 11 логики отключает задатчик 13. Под действием сигнала датчиков координаты 1, 4 исполнительный механизм перемещает клапаны пресса в положение, соответствующее движению поперечины вниз. Поперечина движется вниз и производит обжатие поковки. По мере приближения размера поковки к заданному сигнал с датчиков координаты уменьщается до величины сигнала функциональной отрицательной обратной связи 10. При дальнейщем движении раверсы изменяется фаза сигнала на входе силителя 7 и исполнительный механизм 8 возвращает выходное звено в среднее полоение. При этом клапаны закрываются и останавливают поперечину в момент достиения поковкой заданного размера, а блок 11 логики вновь включает задатчик 13, в результате чего исполнительный механизм 8 перемещает клапаны пресса 9 в ПШгожение, соответствующее движению вверх. Клапаны оТкрБшаются и поперечина поднимается вверх; цикл движения поперечины повторяется. Задание размера покопки осуществляется с помощью ручки 28 задатчика размера КоНтроль отклонения размера от Заданного Осуществляется с помощью стрелки индикатора. Коррекция размера поковки в процессе ковки осуществляется с помощью ручки 20 корректора 3 размера поковки. Частота повторения ходов регулируется изменением выботы подъема поперечины и времени задержки поперечины в верхней заданной точке. Полуавтоматический режим. В отличие от авТбматйЧескбго режима в полуавтоматическом отключение задатчика 13 после прихода поперечины в верхнюю заданную точку осуществляется не блоком II логики, а нажатием кнопки 16. Остальные опрации аналогичны описанным в автоматическом режиме.

Использование предлагаемого изобретения позволяет машинисту ковать не по меловой черте мерной линейки, а по индикатору с точностью ±1-2мм, реализовать возможfforTH ПО ТОЧНОСТИсистемы автоматического управления перемещением подвижной поперечины. В результате этого повышается точность ковки и производительность пресса. Экономический эффект от внедрения составит примерно 100-250 .тыс. рублей в год.

Формула изобретения

1. Блок-схема управления гидравлическими прессами свободной ковки, содержащая систему управления перемещением подвижной поперечины пресса, состоящую из двух датчиков координаты подвижной поперечины, корректора размера поковки, блока переключения, подключающего выход датчика координаты поперечины в ручном режиме ко входу усилителя компенсатора, а в автоматическом - ко входу блока суммирования, блока суммирования, усилителя мощности, исполнительного механизма, функциональной отрицательной обратной связи по положению выходного звена исполнительного механизма, блока логики, фиксирующего приход поперечины в верхнюю и нижнюю заданные точки и осуществляющего задержку в верхней заданной точке на время,

0 необходимое для манипулирования поковкой, задатчика высоты подъема поперечины над заданным размером поковки, блока подключения, а также систему индикации размера поковки, состоящую из двух датчиков координаты поперечины и индикатора, связанного с электрическим двигателем, а последний - с усилителем, отличающаяся тем, что, с целью повыщения точности ковки и производительности пресса, система управления перемещением подвижной поперечины

и система индикации размера поковки снабжены задагчиками размера поковки, механически связанными между собой и выполненными в виде сельсинов, при этом ииДикатор системы индикации выполнен в виде индикатора отклонения размера от заданНО ГО.

2.Блок-схема по п. 1, отличающаяся тем, что, с целью повышения точности задания размера поковки, задатчик размера поковки снабжен шкалой грубого и точного

отсчета.

3.Блок-схема по п. 1, отличающаяся тем, что, с целью облегчения пользования индикатором отклонения, его щкала выполнена линейной.

Источники информации, принятые во внимание при экспертизе

1. Технология и организация производства. 1974, № 10, с. 63-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821204A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821205A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU903213A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU903212A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU774967A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU770841A1 |

| Регулятор торможения поперечиныгидРАВличЕСКОгО пРЕССА | 1979 |

|

SU821206A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU856860A1 |

| Устройство для автоматического управления положением горнопроходческой машины в плане и профиле пласта | 1978 |

|

SU754060A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ КОВОЧНЫМ ПРЕССОМ | 1973 |

|

SU408827A1 |

Авторы

Даты

1980-05-30—Публикация

1976-05-18—Подача