(5) СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ С КРУГОВЫМИ УТОЛЩЕНИЯМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

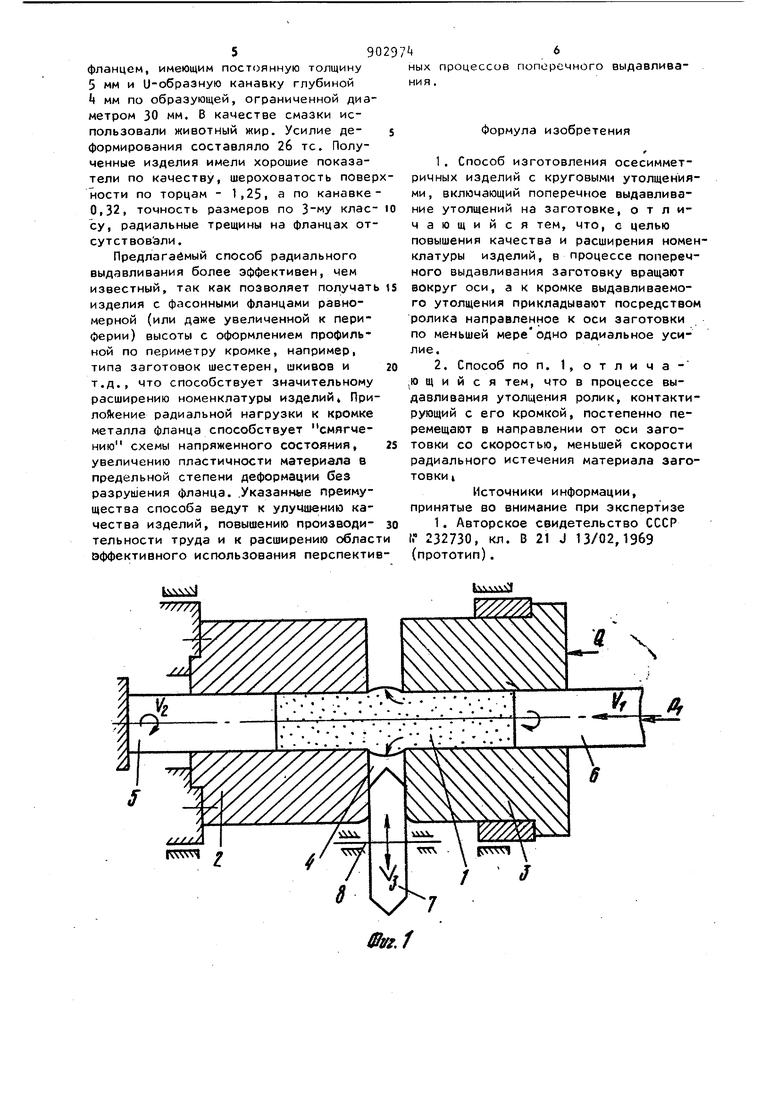

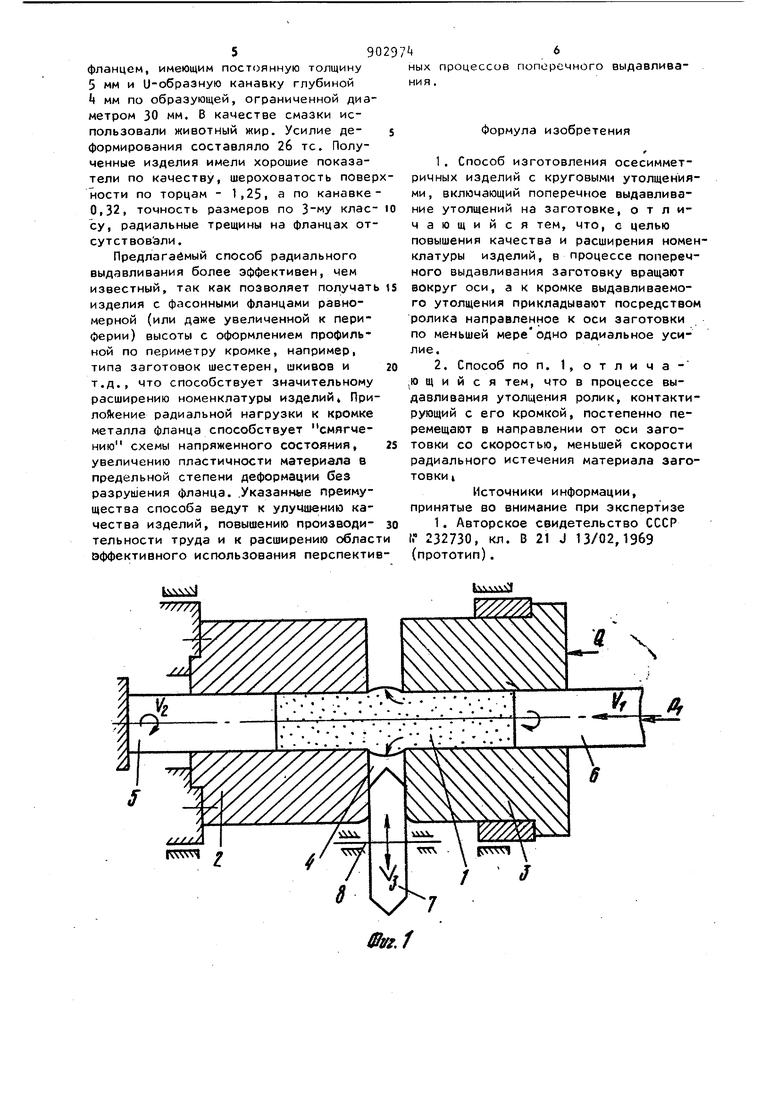

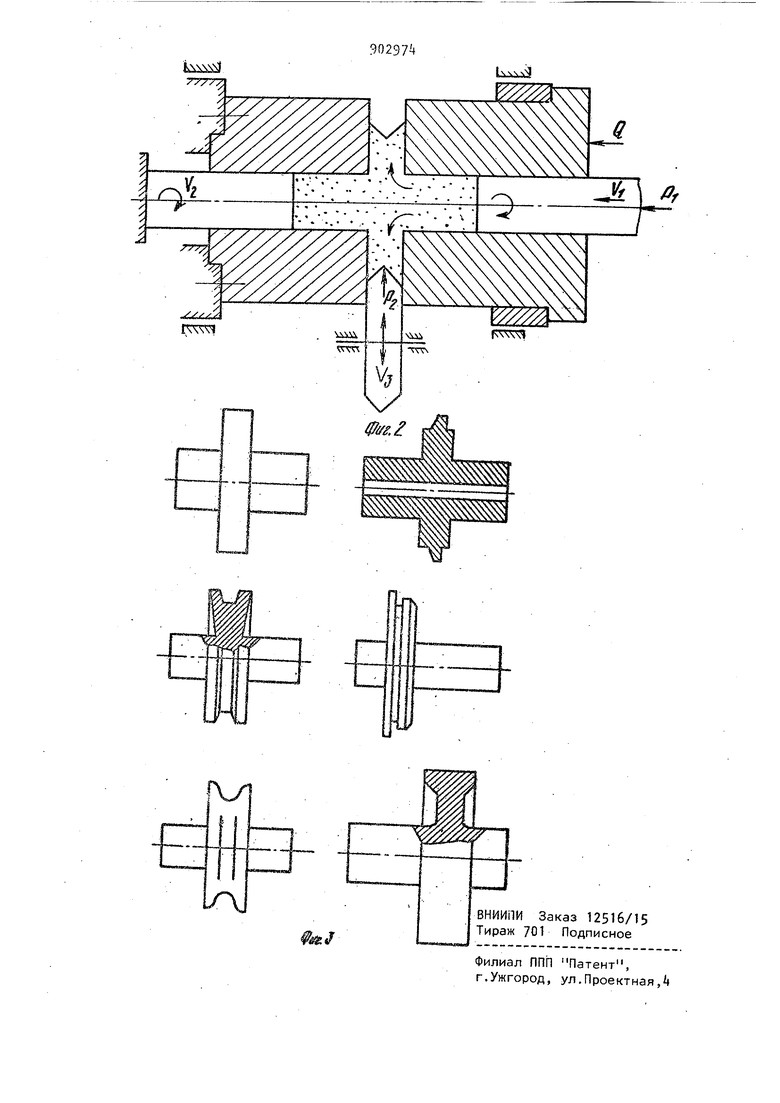

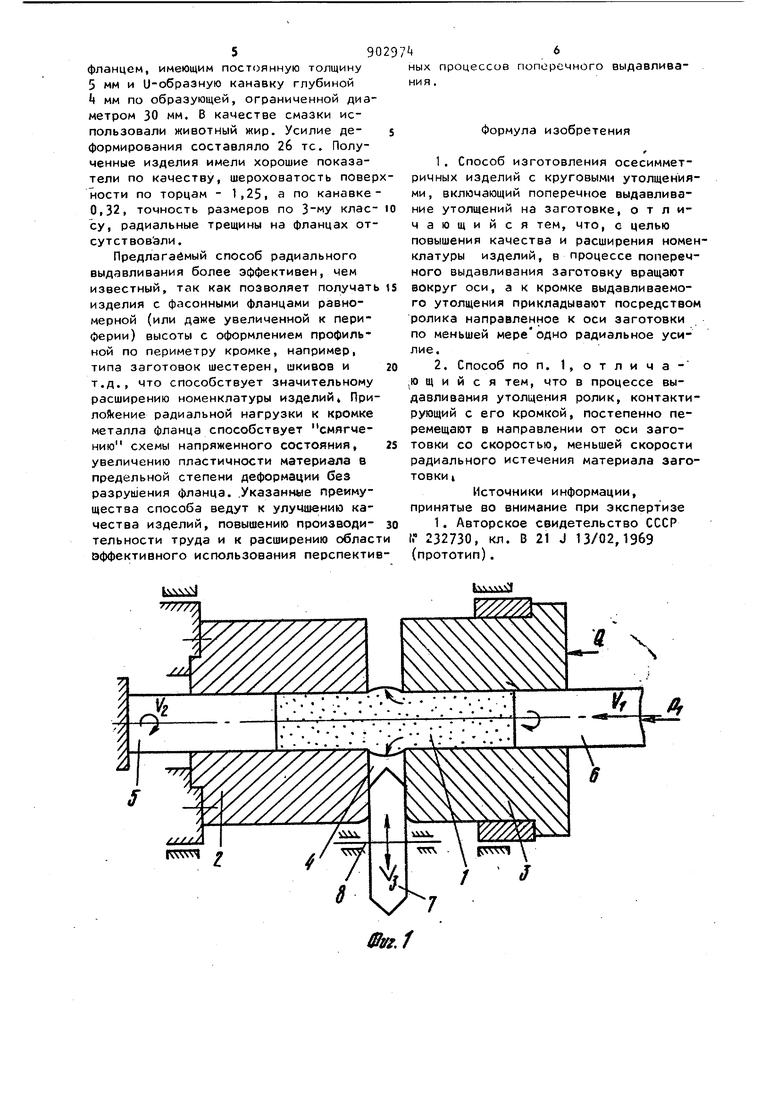

Изобретение относится к области обработки металлов давлением и может быть использовано при получении осесимметрйчных деталей с утолщениями т па фланцев. Известен способ изготовления осе1си мметричных изделий с круговыми .утолщениями, включающий поперечное выдавливание утолщений на заготовке til. Недостатком известного способа яв ляются низкое качество и ограниченность номенклатуры получаемых изделий в связи с тем, что в процессе выдавливания образуемый фланец (утол щение) ввиду увеличения диаметра имеет переменную толщину от центра к периферии, причем при относительно большом диаметре фланца возможно появление радиальных трещин. Ограничение фланца по периметру при стремлении добиться, четкого оформления фланца и избавиться от трещин созда,нием схемы трехстороннего сжатия со|.прово хдается необходимостью заполне|ния угловых элементов полости, что, в свою очередь, связано с резким возрастанием рабочих нагрузок и снижением стойкости инструмента. Это значительно снижает технологические возможности процесса и ухудшает качёстао изделий: при односторонней подаие металла в полость фланец имеет грибо видную форму, а при двухсторонней по даче опорные плоскости неперпендикулярны к оси изделия и имеют шерохо- i ватость поверхности более грубую, чем у исходной заготовки. Схема напряженного состояния во фланцевой зоне неблагоприятная. На кромке фланцев действуют значительные окружные растягивающие напряжения, снижающие предельную степень деформации и вызывающие разрушение фланцев. Целью изобретения является повышение качества и расширение номенкла -, туры изделий. Поставленная цель достигается тем, что в способе изготовления осесимметричных изделий с круговыми утолцениями, включающем поперечное выдавливание утолщений на заготовке, а процессе поперечного выдавливания заготовку вращают вокруг оси, а к кромке выдавливаемого утолщения прикладывают посредством ролика направленное к оси заготовки по меньшей мере одно радиальное усилие. Кроме Того, для обеспечения выдавливания с противодавлением контактирующий с кромкой утолщения ролик в процессе выдавливания постепенно перемещают в направлении от оси заготов ки со скоростью, меньшей скорости.ра1р1иального истечения материала заготовки , Создание дополнительного очага де формации на периферийных участках фланца позволяет изменить схему наИряженно-деформированного состояния на менее жесткую и повысить предельную степень деформации. fla фиг. 1 представлена схема выдавливания в начальный момент деформирования; на фиг. 2 - то же в злклюцит« льной стадии деформирования; на фиг. 3 виды изделий, изготавливаемых предложенным способом. Способ осуществляется следующим образом. Заготовку 1 устанавливают в продольную полость, образованную соосны ми полуматрицами 2 и 3 зазор между которыми является приемной рабочей полостью 4, и воздействуют сближающимися со скоростью V пуансонами 5 и 6. Одновременно с приложением пуансонами деформирующей нагрузки FI к заготовке приводят во вращательное деижение со скоростью Vg полуматрицу 2, пуансон 5 или обе полуматрицы 2 и 3 одновременно. За счет сил трения пуансонов 5 и б, а также полуматриц 2 и 3 с заготовкой 1, которая запрессована в полуматрицах, пос ледняя faKHe в процессе деформирования совершает врещательное движение вокруг оси. Металл деформируемой заготовки 1 в радиальном истечении стремится заполнить круговую полость ,образуя фланец,имеющий произвольный грибовидный профиль .Одновременно с началом или на некоторой стадии выдавливания к кромке образуемого фланца по меньшей мере на одном учас ке локально прикладывают направлен902ное к центру радиальное усилие Pg,. Образуемый при этом дополнительный очаг интенсивной деформации вследствие вращения заготовки охватывает весь периметр фланца. Металл в этой зоне течет в аксиальном направлении, заполняя полость матрицы,а кромка приобретает сложную форму .повторяющую контур фасонного вращающегося инструмента - ролика 7,свободно насаженного на ось 8 и передающего на заготовку усилие Pjj . С целью предотвращения раскрытия полости полуматрицы 2 и 3 прижаты усилием J. Процесс выдавливания заканчивается в момент достижения требуемых габаритных размеров изделия. После раздвижения полуматриц и удаления детали цикл штамповки повторяется. Приложение локальной нагрузки возмо«но и с помощью нескольких размещенных равноудаленно по периметру роликов 7, что дает возможность создать некоторую силу противодавления, увеличивающую предельную степень пластической деформации и препятствующую разрушению от тангенциальных напряжений. Ролики 7 при этом могут иметь привод для перемещения в радиальном направлении к оси заготовки и привод для сообщения вращательного движения вокруг собственной оси 8. Отведение ролика 7 в радиальном направлении от оси заготовки с определенной регулируемой скоростью V2 например, меньшей скорости радиального истечения металла, обеспечи,вает изменение величины приложенного радиального усилия f по требуемому закону перемещения дополнительного очага деформации у кромки в направлении истечения. Это позволяет изготавливать детали с Фланцами, имеющими большую толщину у кромки, например типа заготовок шестерен с ободком, а также фланцев требуемой конфигурации с постоянной толщиной (см, фиг. З) Для осуществления предлагаемого способа могут быть применены одношпиндельный токарно-винторезный станок, в котором вместо задней бабки установлена гидравлическая силовая голозка, а также двухшпиндельные станки для фрезерования или машины стычковой сварки трением. Пример. На станке 1Кб2 (число оборотов шпинделя 1000 об/мин.) из заготовки (сплав АМЦ.М) диаметром 15,2 мм были изготовлены детали с

59029

фланцем, имеющим постоянную толщину 5 мм и и-обраэную канавку глубиной k мм по образующей, ограниченной диаметром 30 мм. В качестве смазки использовали животный жир. Усилие де- s формирования составляло 26 тс. Полученные изделия имели хорошие показатели по качеству, шероховатость поверхности по торцам - 1,25, а по канавке0,32, точность размеров по 3-му клас- ю су, радиальные трещины на фланцах отсутствовали.

Предлагаемый способ радиального выдавливания более эффективен, чем известный, так как позволяет получать s изделия с фасонными фланцами равномерной (или даже увеличенной к периферии) высоты с оформлением профильной по периметру кромке, например, типа заготовок шестерен, шкивов и го т.д., что способствует значительному расширению номенклатуры изделий ПрилоЯ(ение радиальной нагрузки к кромке металла фланца способствует смягчению схемы напряженного состояния, 25 увеличению пластичности материала в предельной степени деформации без разрушения фланца. .Указанные преимущества способа ведут к улучшению качества изделий, повышению производи- зо тельности труда и к расширению области Эффективного использования перспективk4 4 N|

ных процессов поперечного выдавливания .

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1979-02-05—Подача