Изобретение относится к изготовлению гибких рукавов из ленточного полимерного материала путем гибки лент вдоль их продольной оси и соединения кромок сваркой.

Целью изобретения является повышение качества сварного шва.

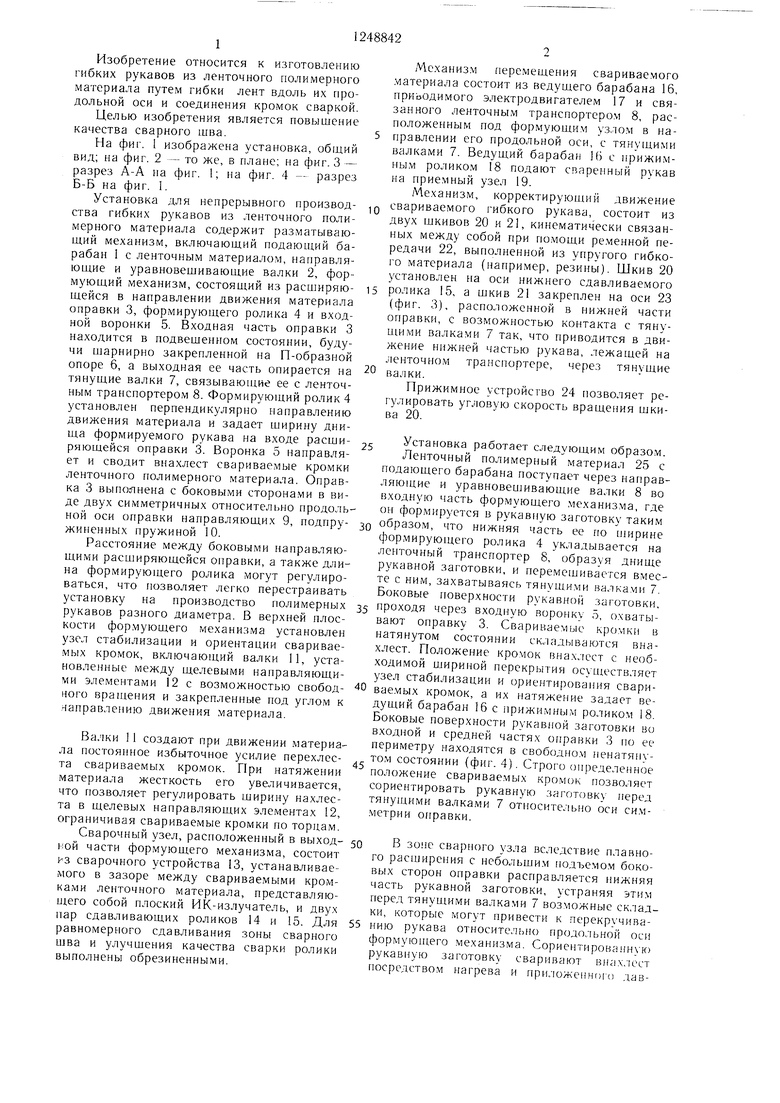

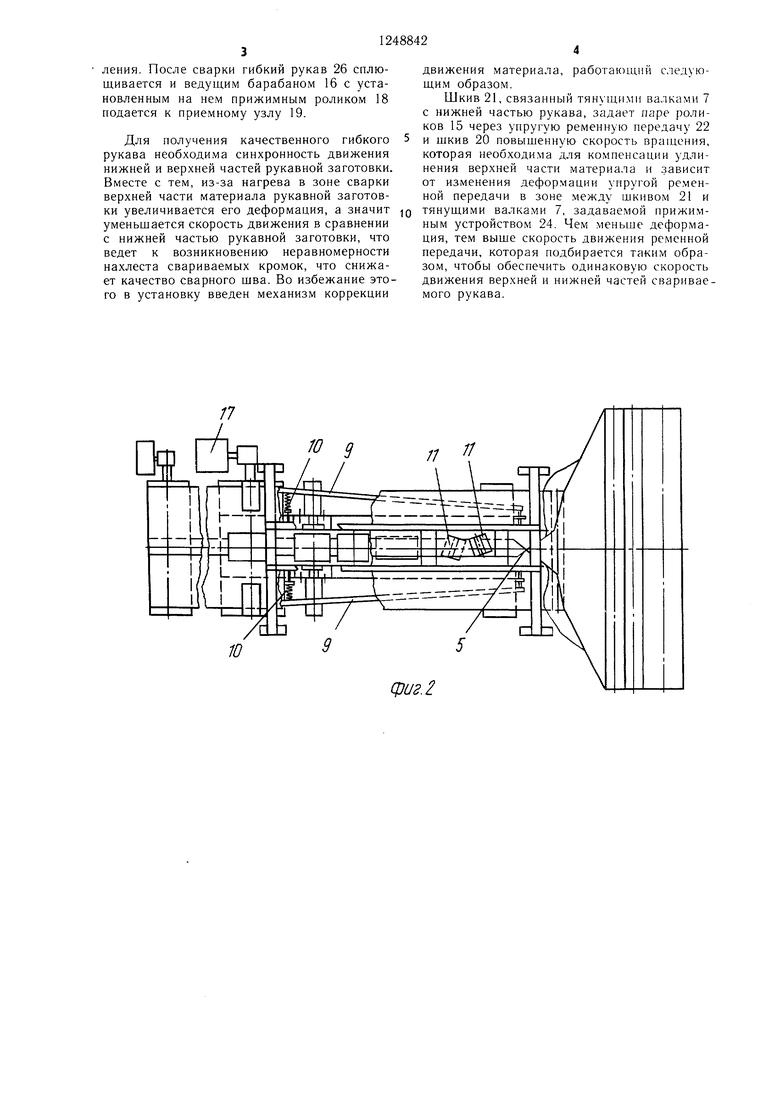

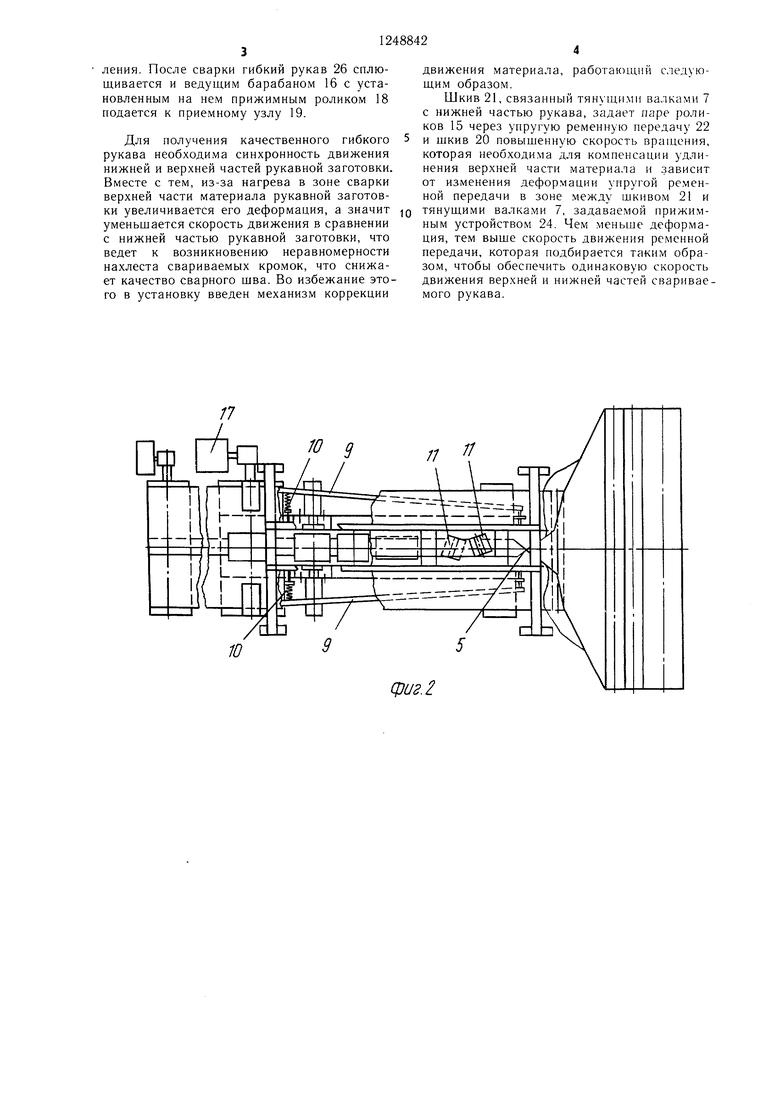

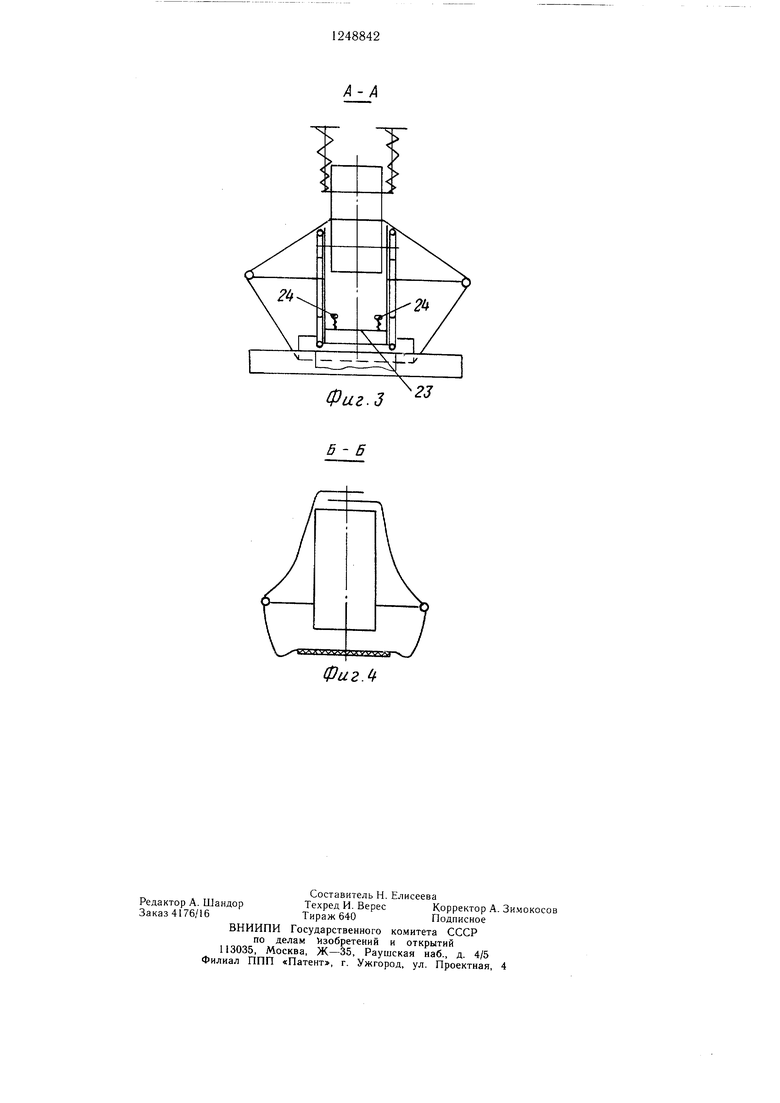

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, в плане; на фиг. 3 - разрез А-А на фиг. ; на фиг. 4 - разрез Б-Б на фиг. I.

Механиз.м перемещения свариваемого .материала состоит из ведущего барабана 16, приводимого электродвигателем 17 и связанного ленточным транспортером 8, расположенным под формующим узло.м в направлении его продольной оси, с тянущи.ми валками 7. Ведущий барабан 16 с нрижим- ным ролико.м 18 подают сваренный рукав на приемный узел 19.

Механизм, корректирующий движение

Установка для непрерывного производ- ,Q свариваемого гибкого рукава, состоит из

ства гибких рукавов из ленточного полимерного материала содержит разматывающий механизм, включающий подающий барабан 1 с ленточным материалом, направляющие и уравновешивающие валки 2, фордвух шкивов 20 и 21, кинематически связанных между собой при помощи ременной передачи 22, выполненной из упругого гибкого материала (например, резины). Шкив 20 установлен на оси нижнего сдавливаемого

.мующий механизм, состоящий из расщиряю- is ролика 15, а щкив 21 закреплен на оси 23

(фиг. 3), расположенной в нижней части оправки, с возможностью контакта с тянущими валками 7 так, что приводится в движение нижней частью рукава, лежащей на ленточном транспортере, через тянущие валки.

20

щейся в направлении движения материала оправки 3, формирующего ролика 4 и входной воронки 5. Входная часть оправки 3 находится в подвешенном состоянии, будучи шарнирно закрепленной на П-образной опоре 6, а выходная ее часть опирается на тянущие валки 7, связываюндие ее с ленточным транспортером 8. Формирующий ролик 4 установлен перпендикулярно направлению движения материала и задает ширину днища формируемого рукава на входе расши- 25 ряющейся оправки 3. Воронка 5 направляет и сводит внахлест свариваемые кромки ленточного полимерного материала. Оправка 3 выполнена с боковыми сторонами в виде двух симметричных относительно продоль(фиг. 3), расположенной в нижней части оправки, с возможностью контакта с тянущими валками 7 так, что приводится в движение нижней частью рукава, лежащей на ленточном транспортере, через тянущие валки.

Прижимное устройство 24 позволяет регулировать угловую скорость вращения шкива 20.

Установка работает следующим образо.м.

Ленточный полимерный материал 25 с подающего барабана поступает через направ ляющие и уравновешивающие валки 8 во входную часть формующего механизма, где он формируется в рукавпую заготовку таким

ной оси оправки направляющих 9, подпру- зо образом, что нижняя часть ее но п ирине

жиненных пружиной 10.

Расстояние между боковыми направляющими расширяющейся оправки, а также длина формирующего ролика могут регулироваться, что позволяет легко перестраивать

формирующего ролика 4 укладывается на ленточный транспортер 8, образуя днище рукавной заготовки, и перемещивается вместе с ним, захватываясь тянущими валками 7. Боковые поверхности рукавной заготовки.

установку на нроизводство полимерных 35 проходя через входную воронку о, охваты- рукавов разного диаметра. В верхней плоскости фор.мующего механизма установлен узел стабилизации и ориентации свариваемых кромок, включающий валки II, установленные между щелевыми нанравляющи- ми элементами 12 с возможностью свобод- О иого вран;ения и закрепленные под угло.м к направлению движения материала.

Валки 11 создают при движении материала постоянное избыточное усилие перехлес- . та свариваемых кромок. При натяжении материала жесткость его увеличивается, что позволяет регулировать щирину нахлес- та в щелевых направляющих элементах 12, ограничивая свариваемые кромки по торцам.

Сварочный узел, расположенный в выход- 50 ной части формующего механизма, состоит сварочного устройства 13, устанавливаемого в зазоре между свариваемыми кромками ленточного материала, представляющего собой плоский ИК-излучатель, и двух

вают оправку 3. Свариваемые кромки в натянутом состоянии складываются внахлест. Положение кромок внахлест с необходимой шириной перекрытия осуществляет узел стабилизации и ориентирования свариваемых кромок, а их натяжение задает ведущий барабан 16 с прижимным роликом 18. Боковые поверхности рукавной заготовки во входной и средней частях оправки 3 по ее периметру находятся в свободном ненатянутом состоянии (фиг. 4). Строго определенное положение свариваемых кромок позволяет сориентировать рукавную заготовку перед тянущими валками 7 относительно оси сим- .метрии оправки.

В зоне сварного узла вследствие плавного расширения с небольши.м подъемом боковых сторон оправки расправляется нижняя часть рукавной заготовки, устраняя эти.м перед тянущими валками 7 возможные ск.чад- ки, которые могут привести к перекручивапар сдавливающих роликов 14 и 15. Для 55 нию рукава относитель

но продольной оси формующего механизма. Сориентированн -к) рукавную заготовку сваривают внахлест посредством нагрева и приложеннгхо давравномерного сдавливания зоны сварного щва и улучщения качества сварки ролики выполнены обрезиненными.

Механиз.м перемещения свариваемого .материала состоит из ведущего барабана 16, приводимого электродвигателем 17 и связанного ленточным транспортером 8, расположенным под формующим узло.м в направлении его продольной оси, с тянущи.ми валками 7. Ведущий барабан 16 с нрижим- ным ролико.м 18 подают сваренный рукав на приемный узел 19.

Механизм, корректирующий движение

свариваемого гибкого рукава, состоит из

двух шкивов 20 и 21, кинематически связанных между собой при помощи ременной передачи 22, выполненной из упругого гибкого материала (например, резины). Шкив 20 установлен на оси нижнего сдавливаемого

ролика 15, а щкив 21 закреплен на оси 23

(фиг. 3), расположенной в нижней части оправки, с возможностью контакта с тянущими валками 7 так, что приводится в движение нижней частью рукава, лежащей на ленточном транспортере, через тянущие валки.

Прижимное устройство 24 позволяет регулировать угловую скорость вращения шкива 20.

Установка работает следующим образо.м.

Ленточный полимерный материал 25 с подающего барабана поступает через направяющие и уравновешивающие валки 8 во входную часть формующего механизма, где он формируется в рукавпую заготовку таким

образом, что нижняя часть ее но п ирине

образом, что нижняя часть ее но п ирине

формирующего ролика 4 укладывается на ленточный транспортер 8, образуя днище рукавной заготовки, и перемещивается вместе с ним, захватываясь тянущими валками 7. Боковые поверхности рукавной заготовки.

проходя через входную воронку о, охваты-

вают оправку 3. Свариваемые кромки в натянутом состоянии складываются внахлест. Положение кромок внахлест с необходимой шириной перекрытия осуществляет узел стабилизации и ориентирования свариваемых кромок, а их натяжение задает ведущий барабан 16 с прижимным роликом 18. Боковые поверхности рукавной заготовки во входной и средней частях оправки 3 по ее периметру находятся в свободном ненатянутом состоянии (фиг. 4). Строго определенное положение свариваемых кромок позволяет сориентировать рукавную заготовку перед тянущими валками 7 относительно оси сим- .метрии оправки.

В зоне сварного узла вследствие плавного расширения с небольши.м подъемом боковых сторон оправки расправляется нижняя часть рукавной заготовки, устраняя эти.м перед тянущими валками 7 возможные ск.чад- ки, которые могут привести к перекручива нию рукава относитель

нию рукава относитель

но продольной оси формующего механизма. Сориентированн -к) рукавную заготовку сваривают внахлест посредством нагрева и приложеннгхо давления. После сварки гибкий рукав 26 сплющивается и ведущим барабаном 16 с установленным на нем прижимным роликом 18 подается к приемному узлу 19.

Для получения качественного гибкого рукава необходима синхронность движения нижней и верхней частей рукавной заготовки. Вместе с тем, из-за нагрева в зоне сварки верхней части материала рукавной заготовки увеличивается его деформация, а значит уменьщается скорость движения в сравнении с нижней частью рукавной заготовки, что ведет к возникновению неравномерности нахлеста свариваемых кромок, что снижает качество сварного щва. Во избежание этого в установку введен механизм коррекции

движения материала, работающий следующим образом.

Шкив 21, связанный тянущими валками 7 с нижней частью рукава, задает паре роликов 15 через упругую ременную передачу 22 и шкив 20 повышенную скорость врапдения, которая необходима для компенсации удлинения верхней части материала и зависит от изменения деформации упругой ременной передачи в зоне между шкивом 21 и тянущими валками 7, задаваемой прижимным устройством 24. Чем меньше деформация, тем выше скорость движения ременной передачи, которая подбирается таким образом, чтобы обеспечить одинаковую скорость движения верхней и нижней частей свариваемого рукава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| Установка для изготовления изделий из термопластичных материалов | 1983 |

|

SU1151481A1 |

| Устройство для измельчения сыпучих материалов | 1980 |

|

SU925390A1 |

| Устройство для раскроя эластичного материала на заготовки | 1983 |

|

SU1237448A1 |

| Автомат для сварки ампул из термопластов с обратным клапаном | 1969 |

|

SU287775A1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| ИГЛОПРОБИВНАЯ МАШИНА | 1993 |

|

RU2064544C1 |

| Устройство для упаковки продуктов в пакеты из рукавного полимерного материала | 1976 |

|

SU654493A1 |

/7

10

(риг. 2.

Фиг.З

Фиг.it

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-08-07—Публикация

1985-03-19—Подача