Изобретение относится к сварке пластмасс, а именно к устройство для изготовления рукава из термопластичной пленки. Известна установка для сварки тер мопластичного рукава, содержсццая нагреватель, устройство для охлаждения, сыполненное в виде нескольких ступенчато расположенных в обойме охлаждаемых роликов, и механизм опрессовки 1 . Недостаток такого устройства заключается в том, что возможно растягивание рукава в зоне сварного шва, что снижает качество готового рукава Наиболее близким 170 технической сущности и достигаемому результат к предлагаемому является устройство для сварки термопластичного рукава, содержащее оправку, охватывакяцев еб обжимное кольцо, нагреватель и прижим сжатия кромок после нагрева 2. Недостатком указанного устройства является то, что тянущее усилие/ прилагаемое к термопластичному РУ-, каву при его перемещении, нагружает сварный шов, что может вызвать раст жение пленки в зоне шва и снижение качества сварного соединения. Цель изобретения - повышение качества сварного соединения за счет равномерного распределения тянущего усилия по всему сечению рукава. Указанная цель достигается тем, что в устройстве для сварки термо.пластинчатого рукава, содержащем оправку, охватывакхцее ее обжимное кольцо, нагреватель и.прижим дутя сжатия кромок после нагрева, оправка выполн на в виде стержня круглого сечения, переходгацего в клин, периметр любого сечения которого равен длине окружности рукава, а прижим для сжатия кромок после нагрева выполнен в виде ведущего металлического валика с кольцевой канавкой на рабочей поверхности и ведомого в 17гака из зластн чного материгша. Охватывакхцее оправку обжимное кольцо выполнено из эластичного материала. Рабочая поверхность ведущего металлического валика в месте расположения кольцевой канавки выполнена с ромбической накаткой. такое выполнение устройства обесшечивает равномерное расЛределение тянущего усилия по вс4му сечению ру

кава, позволяет осуществить непреЕхлвный процесс сварки рукава хорошего качества.

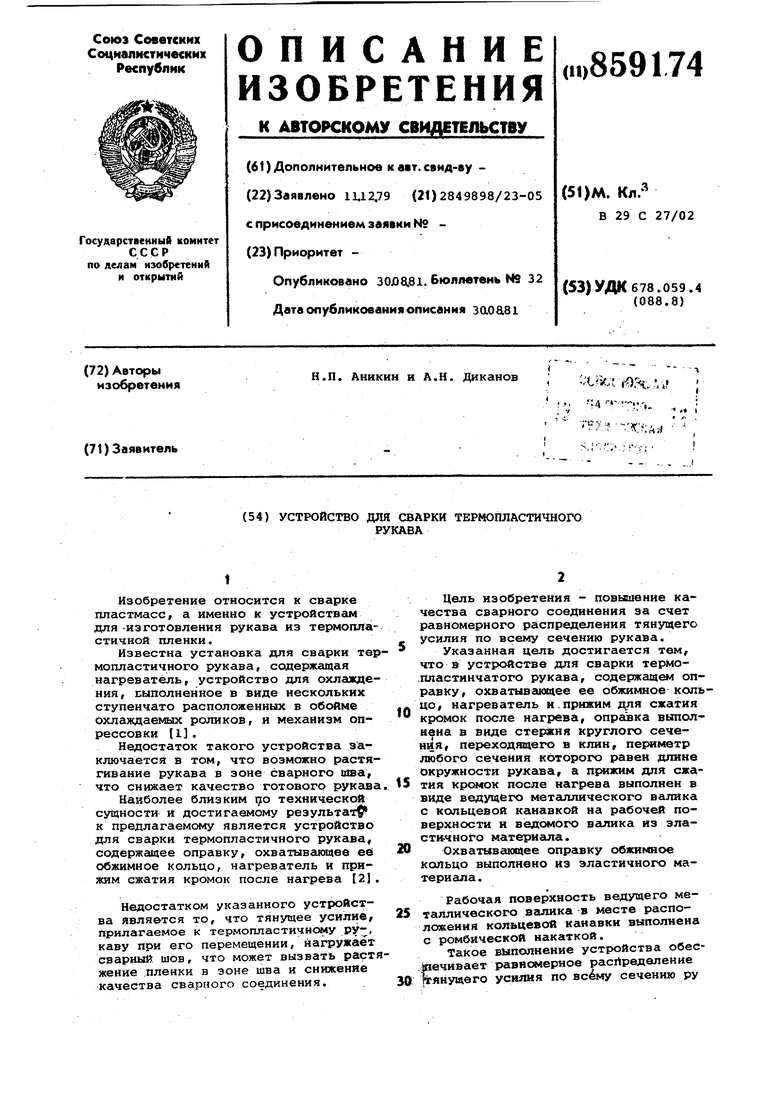

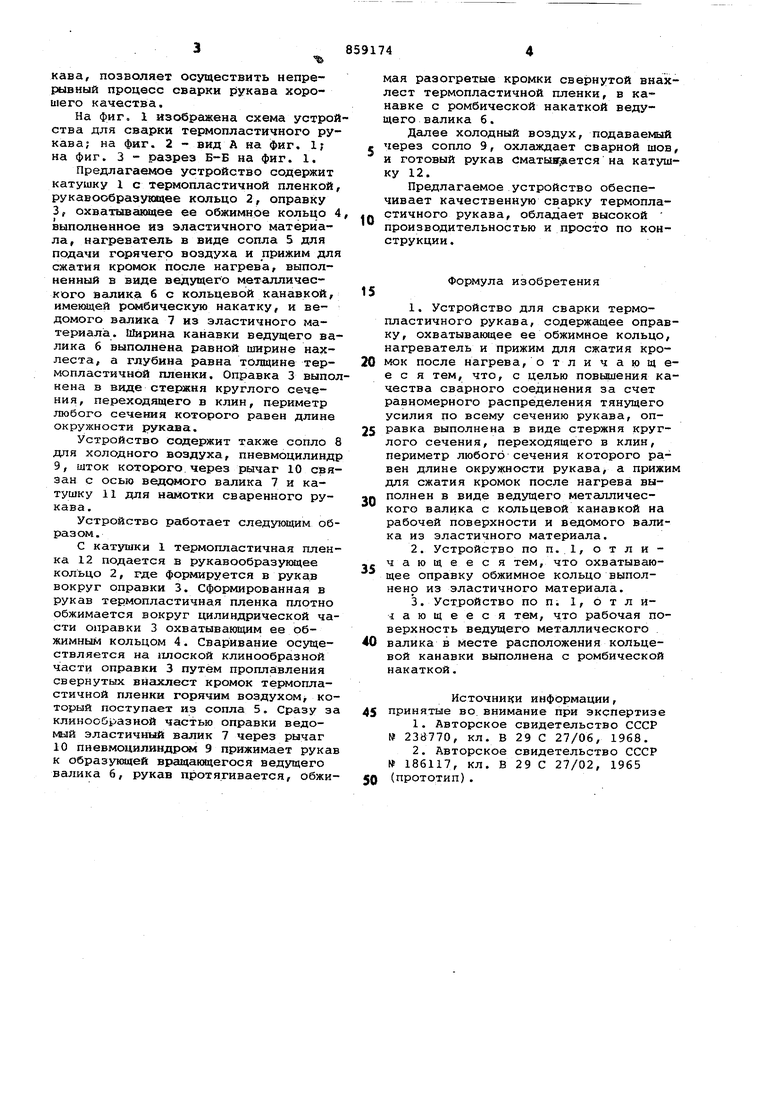

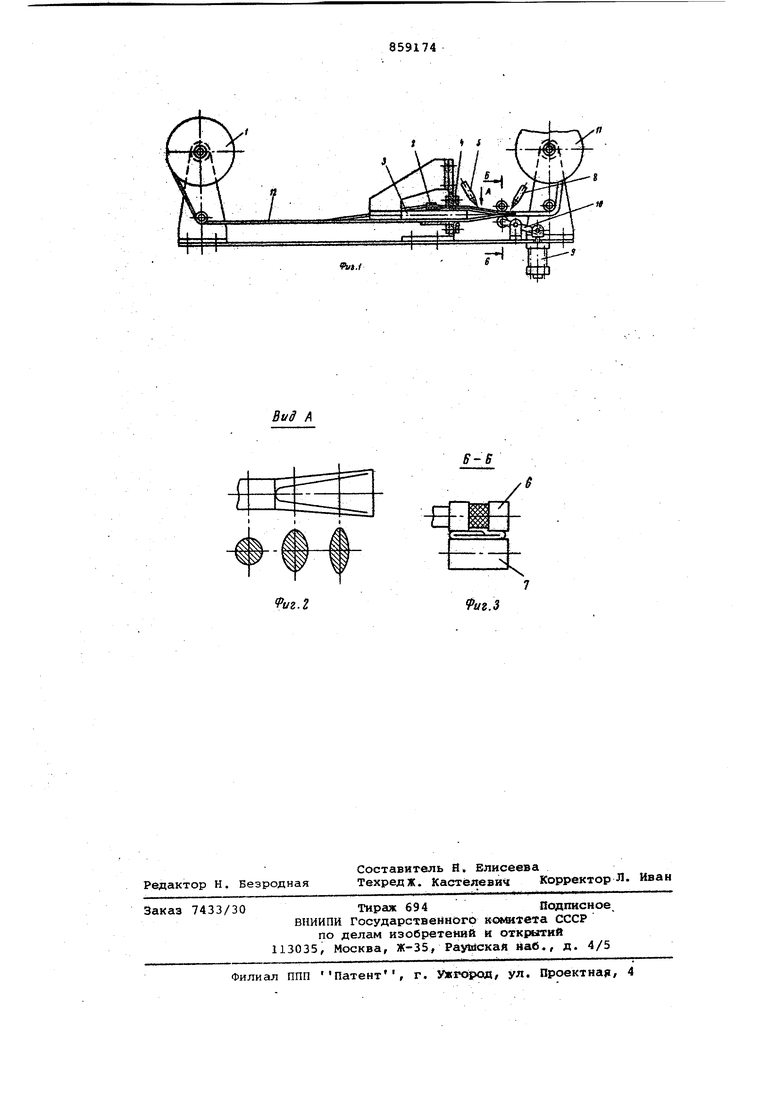

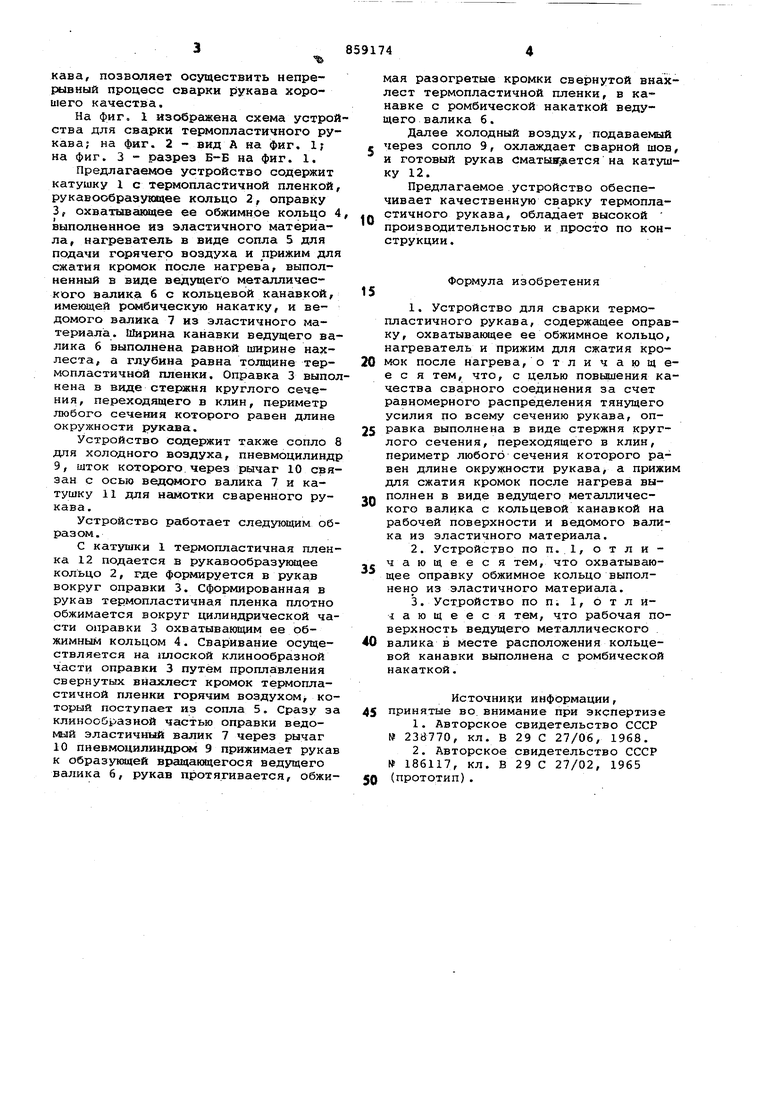

На фиг. 1 изображена схема устройства для сварки термопластичного рукава; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Предлагаемое устройство содержит катушку 1 с термопластичной пленкой, рукавообразующее кольцо 2, оправку 3, охватывакицее ее обжимное кольцо 4 выполненное из эластичного материала, нагреватель в виде сопла 5 для подачи горячего воздуха и прижим для сжатия кромок после нагрева, выполненный в виде ведущего металлического валика 6 с кольцевой канавкой, имекяцей ромбическую накатку, и ведомого валика 7 из эластичного материал1а. Ширина канавки ведущего валика 6 выполнена равной ширине нахлеста, а глубина равна толщине термопластичной пленки. Оправка 3 выполнена в виде стержня круглого сечения, переходящего в клин, периметр любого сечения которого равен длине окружности рукаша.

Устройство содержит также сопло 8 для холодного воздуха, пневмоцилиндр 9, шток которого через рычаг 10 связан с осью ведомого валика 7 и катушку 11 для намотки сваренного рукава.

Устройство работает следующим образом.

С катушки 1 термопластичная пленка 12 подается в рукавообразующее кольцо 2, где формируется в рукав вокруг оправки 3. Сформированная в рукав термопластичная пленка плотно обжимается вокруг цилиндрической части оправки 3 охватывающим ее обжимным кольцом 4. Сваривание осуществляется на плоской клинообразной части оправки 3 путем проплавления свернутых внс1хлест кромок термопластичной пленки горячим воздухом, который поступает из сопла 5. Сразу за клинообразной частью оправки ведо№ай эластичный валик 7 через рычаг 10 пневмоцилиндрсм 9 прижимает рукав к образующей вращающегося ведущего валика 6, рукав протягивается, обжимая разогретые кромки свернутой внахлест термопластичной пленки, в канавке с ромбической накаткой ведущего валика б.

Далее холодный воздух, подаваемый через сопло 9, охлаждает сварной шов, и готовый рукав сматыЖг ется на катушку 12.

Предлагаемое устройство обеспечивает качественную сварку термопластичного рукава, обладает высокой производительностью и просто по конструкции .

Формула изобретения

1. Устройство для сварки термопластичного рукава, содержащее оправку, охватывающее ее обжимное кольцо, нагреватель и прижим для сжатия кромок после нагрева, о тличающее с я тем, что, с целью пов лшения качества сварного соединения за счет равномерного распределения тянущего усилия по всему сечению рукава, оправка выполнена в виде стержня круглого сечения, переходящего в клин, периметр любого сечения которого равен длине окружности рукава, а прижим для сжатия кромок после нагрева выполнен в виде ведущего металлического валика с кольцевой канавкой на рабочей поверхности и ведомого валика из зластичного материала.

2.Устройство по п. 1, отличающееся тем, что охватывающее оправку обжимное кольцо выполнено из зластичного материала.

3.Устройство по п. 1, отличающееся тем, что рабочая поверхность ведущего металлического

0 валика в Месте расположения кольцевой канавки выполнена с ромбической накаткой.

Источники информации, 5 принятые во. внимание при экспертизе

1.Авторское свидетельство СССР № 23Й770, кл. В 29 С 27/06, 1968.

2.Авторское свидетельство СССР № 186117, кл. В 29 С 27/02, 1965

0 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки обечаек из термопластичных материалов | 1979 |

|

SU863390A1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Устройство для сварки термопластичного рукава | 1988 |

|

SU1553399A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| Устройство для упаковывания предметов в термопластичную пленку | 1986 |

|

SU1344685A1 |

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХ РУКАВОВ | 1968 |

|

SU221252A1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Способ изготовления тканевязаного рукава и кругловязальная машина для изготовления тканевязаного рукава | 1981 |

|

SU988934A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

S-Б

Авторы

Даты

1981-08-30—Публикация

1979-12-11—Подача