Изобретение относится к процессу абразивной обработки металлов, а именно к антифрикционным смазкам, наносимым на рабочую поверхность абразивных кругов, и является усовершенствованием смазки по авт. св. У 1384605.

Цель изобретения - повышение стойкости абразивных кругов и производительности процесса.

Для приготовления антифрикционной смазки используют техническую серу, стеариновую кислоту, бис ((0-алкил-- полиоксиэтилен)фосфат, инденкумароно- вую смолу и моночтаноламиновую соль синтетических жирных кислот (СЖК) фракции , выпускаемую под названием Осушающий агент-1.

Введение осушающего агента-1 в смазку повышает однородность распределения диселенида молибдена, повышает прижоговую стойкость инструмента. Для повышения однородности распределения частиц серы испо тьзуют бис (Сд-С 0-алкилполиоксиэтилек) фосфат. Однако высокодисперсныи диселеннд молибдена имеет удельную поверхность, в десятки раз превосходящую удельную поверхность серы, и эффект использования бис(Cg-C -алкилполиоксиэтилен) фосфата недостаточен.

Более высокая смачиваемость ocv- шающего агента- i по отношению i irt- лениду молибдена позволяет с помотью этого компонента (.играющего роль ли - пергатора) предотврати, неравномер

С

I t

с

/

L

J

5

h

ное распределение диселенида в расплаве.

Технология изготовления брикетов твердой смазки заключается в следующем. В раствор осугаающего агента-1 вводят порошок диселенида молибдена при интенсивном помешивании в течение 8-10 мин. Полученную суспензию охлаждают, высушивают при 80°С, перетирают на сите до получения порошкообразной массы. Таким образом получают порошок диселенида молибдена, зерна которого плакированы пленкой осушающего агента- 1 .

Плакированный порошок диселенида молибдена вводят в подогретую до 60- 70°С стеариновую кислоту и при интенсивном помешивании последовательно вводят остальные компоненты при 80°С. Плакированные зерна диселенида молибдена равномерно распределяются в жидкой органической основе, препятствуя агрегации, благодаря чему достигается одинаковая концентрация дисе- ленида молибдена по всему объему. Полученный расплав заливают в цилиндрические формочки, где эта смесь и застывает .

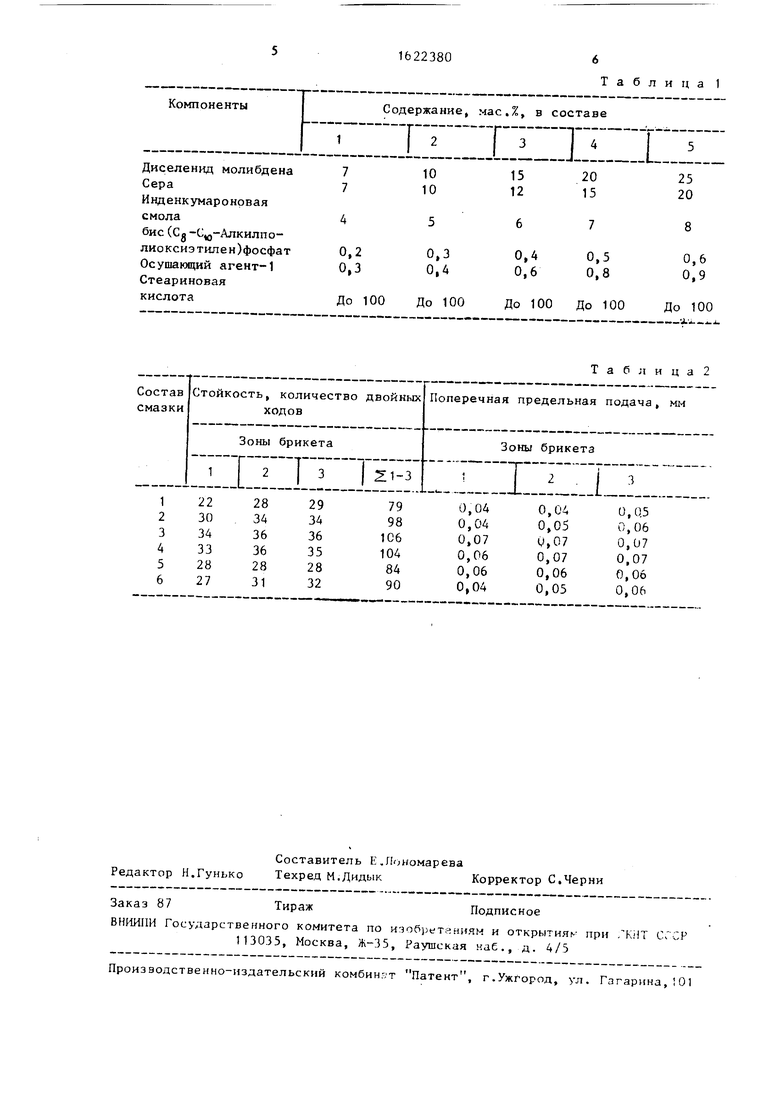

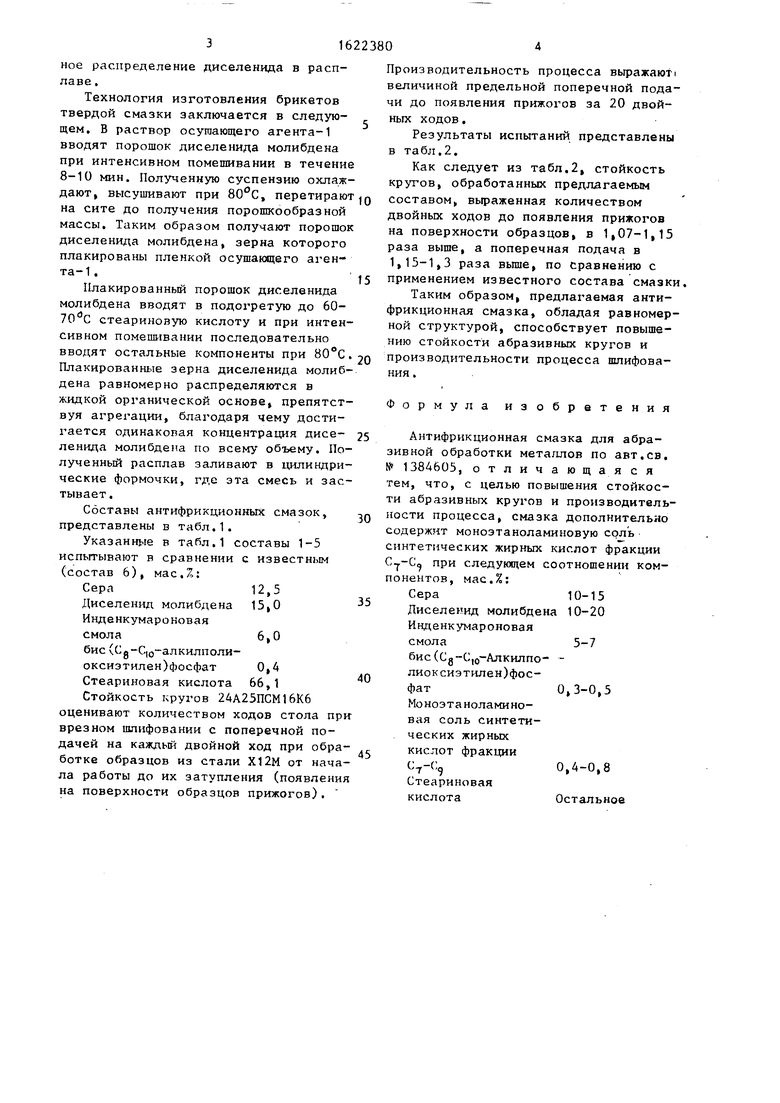

Составы антифрикционных смазок, представлены в табл.1.

Указанные в табл.1 составы 1-5 испытывают в сравнении с известным (состав 6), мас.%:

Сера12,5

Диселенид молибдена 15,0

Инденкумароновая

смола6,0

бис (Сд-С10-алкилполиоксиэтилен)фосфат 0,4

Стеариновая кислота 66,1

Стойкость кругов 24А25ПСМ16К6 оценивают количеством ходов стола при врезном шлифовании с поперечной подачей на каждый двойной ход при обра- ботке образцов из стали Х12М от начала работы до их затупления (появления на поверхности образцов прижогов).

Q

5

0

Q 5

.

35

40

Производительность процесса выражают величиной предельной поперечной подачи до появления прижогов за 20 двойных ходов.

Результаты испытаний представлены в табл.2.

Как следует из табл.2, стойкость кругов, обработанных предлагаемым составом, выраженная количеством двойных ходов до появления прижогов на поверхности образцов, в 1,07-1,15 раза выше, а поперечная подача в 1,15-1,3 раза выше, по сравнению с применением известного состава смазки.

Таким образом, предлагаемая антифрикционная смазка, обладая равномерной структурой, способствует повышению стойкости абразивных кругов и производительности процесса шлифования .

Формула изобретения

Антифрикционная смазка для абразивной обработки металлов по авт.св. № 1384605, отличающая ся тем, что, с целью повышения стойкости абразивных кругов и производительности процесса, смазка дополнительно содержит моноэтаноламиновую соль синтетических жирных кислот фракции .j при следующем соотношении компонентов, мас.%:

Сера10-15

Диселеиид молибдена 10-20 Инденкумароновая смола5-7

бис(Сд-С,0-Алкилпо- - лиоксиэтилен)фосфат0,3-0,5 Моноэтаноламино- вая соль синтетических жирных кислот фракции

0,4-0,8

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная смазка для абразивной обработки металлов | 1986 |

|

SU1384605A1 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

| Состав для пропитки абразивного инструмента | 1989 |

|

SU1660947A2 |

| АНТИПРИЖОГОВАЯ ДОБАВКА К СМАЗКАМ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ И ТВЕРДЫЕ СМАЗКИ, СОДЕРЖАЩИЕ ЕЕ (ВАРИАНТЫ) | 1996 |

|

RU2118651C1 |

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1366378A1 |

| Смазка для абразивной обработки металлов | 1989 |

|

SU1685980A1 |

| Смазка для абразивной обработки металлов | 1984 |

|

SU1188195A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2017 |

|

RU2650525C1 |

| Импрегнатор абразивного инструмента | 1986 |

|

SU1348155A1 |

| Абразивная масса | 1977 |

|

SU767165A1 |

Изобретение касается смазочных веществ, в частности антифрикционной смазки для абразивной обработки металлов, наносимой на рабочую поверхность абразивных кругов. Цель - повышение стойкости последних и производительности процесса. Для этого смазка содержит, мас.%: гера 10-15, диселечид мчлибдена 10-20, инденкума- роновая смола 5-7, Сл-С1р-алкил- полиоксиэтилен)фосфат 0,3-0,5, моно- этаноламиновая соль синтетнч с ких жирных кислот С 7-( -фракции -,4-0,8, стеариновая кислота - до 100. Такая смазка, обладая равномерной структурой, обеспечивает лучшую стойкость кругов. Так, количество дпот.ных до появления прижогов на поверхности образцов в 1,07-1,15 раза выше, а поперечная подача в 1,15-1,3 раза выше, чем с известной смазкой.2 табл.

Таблица2

| Антифрикционная смазка для абразивной обработки металлов | 1986 |

|

SU1384605A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-04—Подача