iv

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1366378A1 |

| Смазка для абразивной обработки металлов | 1984 |

|

SU1188195A1 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

| Антифрикционная смазка для абразивной обработки металлов | 1989 |

|

SU1622380A2 |

| Состав для пропитки абразивного инструмента | 1987 |

|

SU1468730A1 |

| Состав для пропитки абразивного инструмента | 1988 |

|

SU1634465A1 |

| Концентрат технологической жидкости для шлифования материалов | 1982 |

|

SU1055757A1 |

| Импрегнатор абразивного инструмента | 1986 |

|

SU1348155A1 |

| Смазка для абразивной обработки металлов | 1989 |

|

SU1685980A1 |

| Концентрат технологической жидкости для шлифования материалов | 1984 |

|

SU1162866A1 |

Изобретение относится к металлообрабатывающей промышленности, в частности к пропитке шлифовальных кругов. Целью изобретения является повышение производительности процесса шлифования при обработке с СОЖ. Состав содержит серу, диселенид молибдена, жидкий каучук, изобутилнафталинсульфонат, стеариновую кислоту, триэтаноламиновую соль алкилфосфорных и алкилполифосфорных кислот при следующем соотношении компонентов, мас.%: сера 10 - 15

диселенид молибдена 10 - 20

жидкий каучук 2 - 8

изобутилнафталинсульфонат 0,1 - 0,3

триэтаноламиновая соль алкилфосфорных и алкилполифосфорных кислот 2 - 4

стеариновая кислота остальное. В качестве триэтаноламиновой соли алкилфосфорных и алкилполифосфорных кислот используется полифос 124 ТМ. 2 табл.

Изобретение относится к металлообрабатывающей промышленности, в частности к пропитке шлифовальных кругов, и является усовершенствованием изобретения по авт. св. № 1366378.

Целью изобретения является повышение производительности процесса шлифования при обработке с СОЖ.

В состав для пропитки абразивного инструмента, содержащий серу, дисе- ленид молибдена, жидкий каучук, изо- бутилнафталинсульфонат, стеариновую кислоту, введена триэтаноламиновая соль алкилфосфорных и алкилполифосфорных кислот при следующем соотношении компонентов, мас.%:

Сера10-15

Диселенид молибдена10-20

Жидкий каучук2-8

Изобутилнафталинсульфонат0,1-0,3

Триэтаноламиновая соль алкилфосфорных и алкил- полифососфорных кислот (полифос 124 ТМ)2-4 Стеариновая кислота Остальное В качестве триэтаноламиновой соли алкилфосфорных и алкилполифосфорных кис-; лот берут полифос 124 ТМ. Соли алкилфосфорных и алкилполифосфорных кислот, например полифос 124 ТМ, обладающие высокими поверхностно-активными свойствами, разлагаются в зоне шлифования поддействием повышенных температур и давлении. Продукты разложения (триэта- ноламин и алкилфосфорные и алкилполи- фосфорные кислоты) совместно с СОЖ образуют на поверхности металлов фосфатные пленки. Поскольку кристалики фосфатов обладают повышенной хрупкостью, то

о о о о

Јь

VI

ю

они относительно легко измельчаются, в результате чего облегчается обработка поверхности изделия.

Благодаря поверхностно-активным свойствам, которыми обладают триэтанола- миновые соли алкилфосфорных и алкилпо- лифосфорных кислот, усиливается действие отдельных составляющих состава (диселе- нида молибдена и сульфидов). Благодаря тому, что состав импрегнатора дополнен водорастворимым компонентом - триэтанола- миновыесоли алкилполифосфорных кислот, улучшаются условия работы абразивных зерен, что приводит к повышению производительности обработки и высокому качеству обрабатываемой поверхности.

Состав для пропитки абразивных кругов готовят следующим образом.

Сначала в небольшом количестве стеариновой кислоты растворяют полифос, причем их берут в соотношении 3 (стеариновая кислота): 1 (полифос). Затем в оставшееся количество стеариновой кислоты, разогретой до 90°, вводят серу, диселенид молибдена, жидкий каучук, изобутмлнафта- линсульфонат. В полученную массу вводят предварительно растворенный полифос.

Технологический процесс импрегниро- вания производится способом свободного капиллярного поднятия при первоначальном погружении нагретого круга не более, чем 1/2 высоты с последующим полным погружением и выдержкой в пропитывающем расплаве в течение 20 мин. По окончании пропитки абразивный круг вынимают из расплава и устанавливают над ванной для стекания излишков расплава. После остывания круг контролируют на отсутствие наплывов и подтеков.

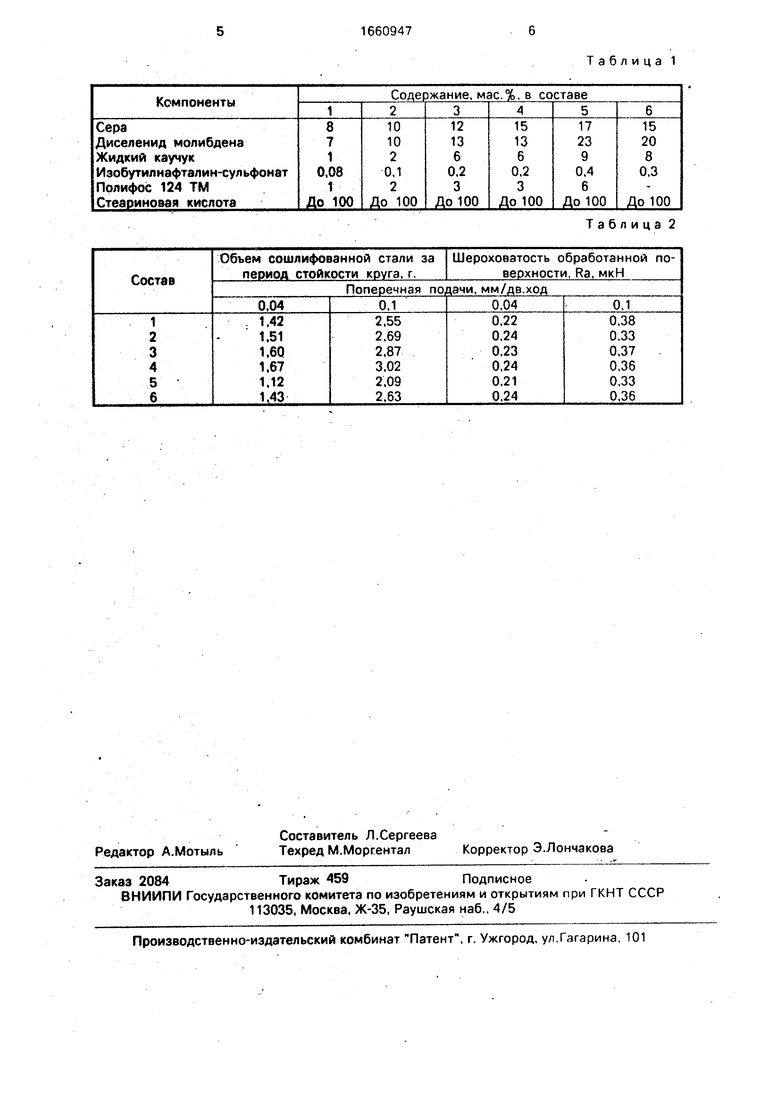

По указанной технологии получены составы для пропитки 1-5, состав 6 - по прототипу (см. табл.1).

Испытания указанных составов проведены при шлифовании абразивными кругами ЧЦ 125x63x32.25А25ПСМ15К6,35 м/с Б2 на заточном станке. Образцы для шлифования представляют собой стальные пластины из быстрорежущей стали марки Р6М5 (HRC3 63-65) размером 5x30x100 мм.

Испытания указанных составов были проведены при следующих режимах шлифования:

Скорость круга, м/с18

Скорость стола, м/мин3

Поперечная подача, мм/дв.ход0,04 и 0.10 Оценку эффективности составов смазки

производят по двум показателям, которые характеризуют качество обработанной поверхности и производительность шлифования.

Первый показатель оценивают по шероховатости, полученной при шлифовании. Измерение шероховатости производят на профилографе мод. 296 после шести двойных ходов стола станка. Второй показатель оценивают по массе сошлифованного металла за период стойкости круга, т.е. за время обработки между правками круга.

Правку круга производят после окончания эксперимента (в случае первого показателя - после шести двойных ходов, во

втором случае - после появления прижогов и засаливания круга). Для каждого из испытанных составов делают три-пять дублирующих экспериментов с целью получения достоверных данных. Результаты испытаний представлены в табл.2

Как видно из табл.2 содержание пол- ифоса 124 ТМ менее 2% не производит необходимого положительного эффекта, при увеличении содержания полифоса более 4%

расплав становится неоднородным. В предлагаемых пределах содержание полифоса обеспечивает повышение производительности обработки на 10-15% при сохранении качества (шероховатости) обрабатываемой

поверхности.

Формула изобретения

Состав для пропитки абразивного инст- румента по авт. св. № 1366378, отличающийся тем, что, с целью повышения производительности процесса шлифования при обработке с СОЖ, состав дополнительно содержит соль алкилфосфорной и алкил- полифосфорной кислот - полифос 124 ТМ при следующем соотношении ингредиентов, мас.%:

Сера10-15

Диселенид молибдена10-20

Жидкий каучук2-8

Изобутилнафталинсульфонат 0,1-0,3 Полифос 124 ТМ2-4

Стеариновая кислотаОстальное

Таблица 1

Таблица 2

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1366378A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| . | |||

Авторы

Даты

1991-07-07—Публикация

1989-04-04—Подача