(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1993 |

|

RU2057199C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Сталь | 1979 |

|

SU944378A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| СТАЛЬ | 1991 |

|

RU2016132C1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

Изобретение относится к металлургии, в частности к.составам стали, используемой для изготовления деталей энергомашиностроения ответственного назначения Цель изобретения - повышение прочности, пластичности и ударной вязкости стали Сталь дополнительно содержит кальций при следующем соотношении компонентов, мас.%: углерод 0,20-0,30; кремний 0,17-0,37; марганец 0.25-0,50; хром 1,5-3,0; никель 2,3- 2,9. молибден 0,3-0,5; ванадий 0,13-0,20; азот 0,05-0,20; кальций 0,05-0,15; железо - осталььое при условии, что сумма углерода и азота составляет 0,30-0,40 2 табл.

Изобретение относится к металлургии, в частности к составу стали, используемой для изготовления деталей энергомашиностроения ответственного назначения, например болтов и шпилек реакторов и других энергоустановок, обладающих высокой прочностью в сочетании с высокой пластичностью и ударной вязкостью.

Цель изобретения - повышение прочности, пластичности и ударной вязкости стали,

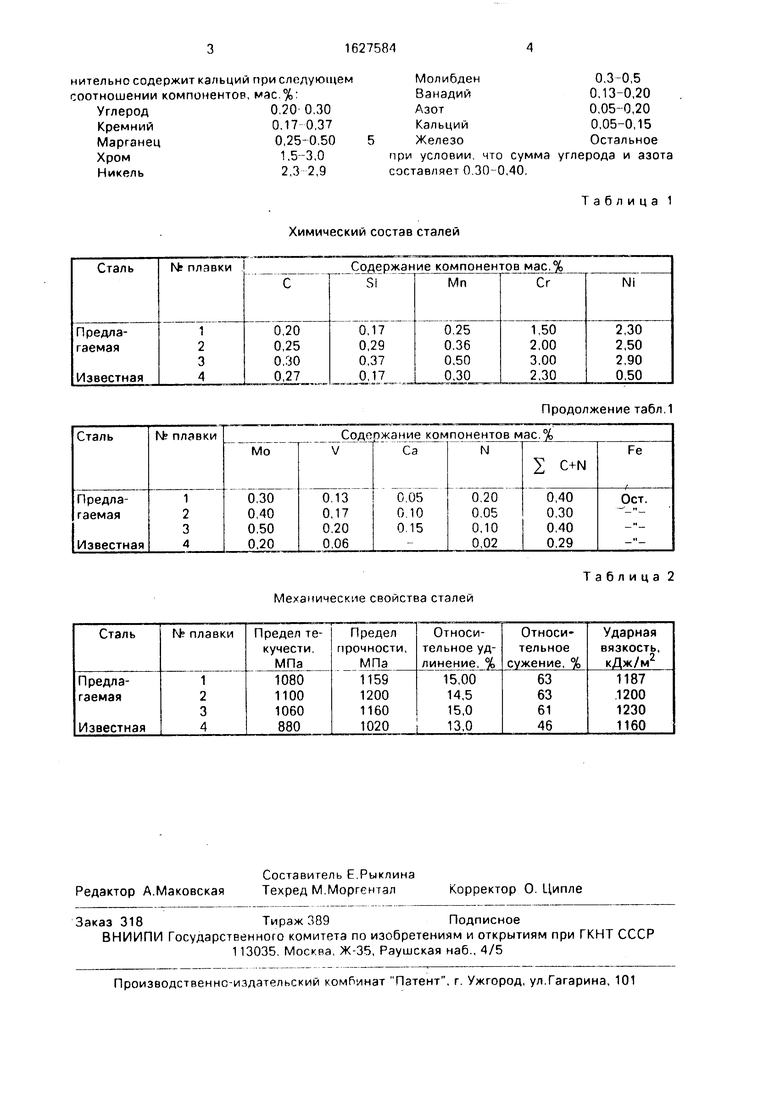

В табл. 1 приведен химической состав предлагаемой и известной сталей,

Сталь подвергают ковке и термической обработке по следующему режиму; закалка 900°С 2 ч, охлаждение в масле и отпуск 580-600°С 6 ч, охлаждение на воздухе.

Определение кратковременных механических свойств проводили по ГОСТ 1497-84 на образцах пятикратной длины с диаметром рабочей части не менее 5 мм. Испытания проводили на образцах, вырезанных из заготовок 4J120 мм и длиной 550 мм.

Ударную вязкость определяли на образцах 10x10x55 мм с обрезным надрезом в соответствии с ГОСТ 9454-78.

Результаты испытаний приведены в табл. 2.

Применение предлагаемой стали при производстве, например, крупногабаритных крепежных деталей сечений более 200 мм для атомных реакторов большой мощности позволит повысить надежность изделий, работающих в условиях значительных нагрузок.

Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, железо, отличающая.с я тем, что, с целью повышения прочности, пластичности и ударной вязкости, она допол

нительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод0,20 0.30

Кремний0.17-0,37

Марганец0,25-0,50

Хром1,,0

Никель

2,3 2,9

Химический состав сталей

Механические свойства сталей

сумма 40.

0,3-0,5 0,13-0,20 0,05-0,20 0,05-0,15 Остальное углерода и азота

Таблица 1

Продолжение табл.1

Таблица 2

| Сталь | 1982 |

|

SU1126623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-15—Публикация

1988-11-30—Подача