Изобретение относится к испытательной технике, а именно к способам определения формовочных свойств керамических материалов«,

Целью изобретения является повышение достоверности и расширение функциональных возможностей за счет обеспечения определения как формовочных, так и деформационных свойств порошка глиняной и глиноземной массы.

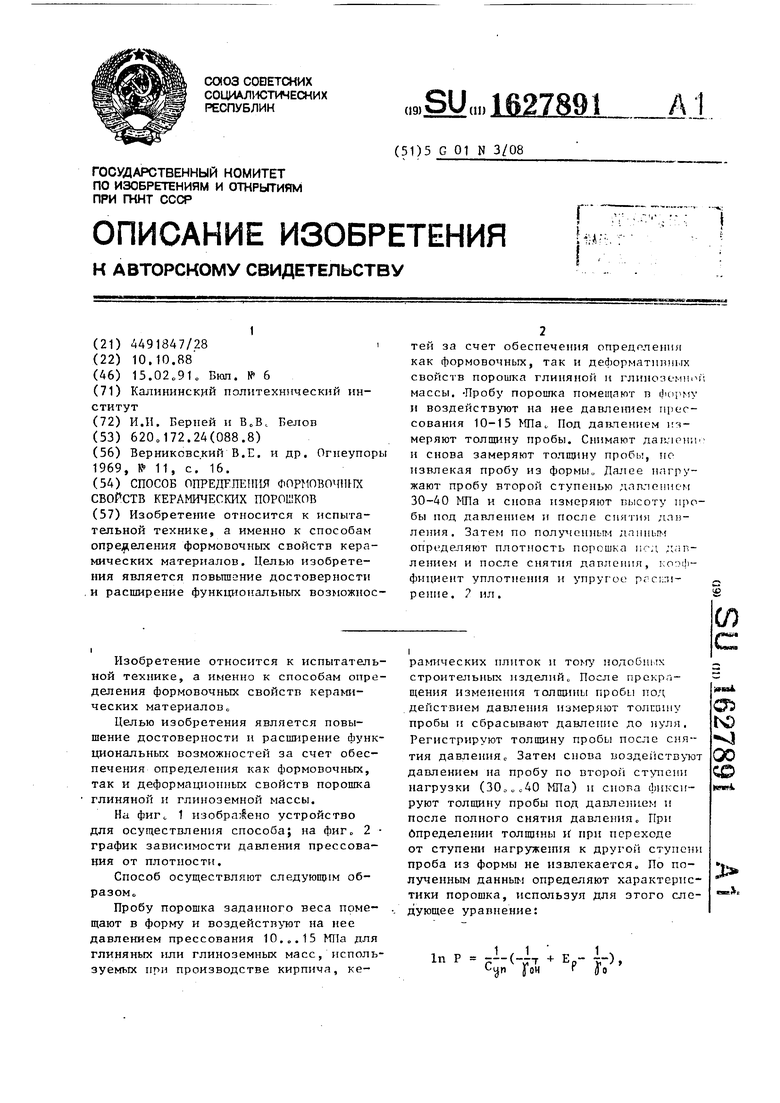

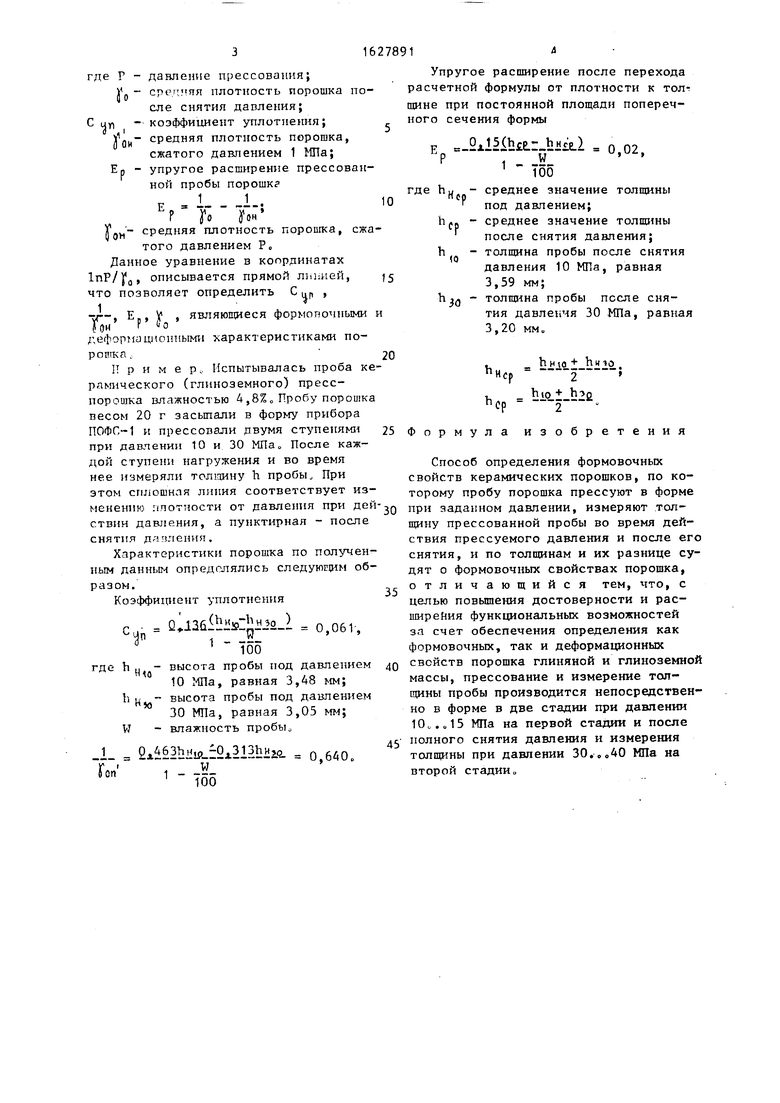

На фиг о 1 изображено устройство для осуществления способа; на фиг„ 2 график зависимости давления прессования от плотности.

Способ осуществляют следующим об- разоМо

Пробу порошка заданного веса помещают в форму и воздействуют на нее давлением прессования 10. „.15 МПа для глиняных или глиноземных масс, используемых при производстве кирпича, керамических плиток и тому нодобнпх строительных изделий. После прекращения изменения толщины пробы под действием давления измеряют толпину пробы и сбрасывают давление до нуля, Регистрируют толщину пробы после снятия давления с Затем снова воздействуют давлением на пробу по второй ступени нагрузки (30„„040 МПа) и снопа фиксируют толщину пробы под давлением н после полного снятия давления„ При Определении толщины И при переходе от ступени нагружения к другой ступени проба из формы не извлекается По полученным данным определяют характеристики порошка, используя для этого следующее уравнение:

ЧюА.

О5

ю

00 СО

c

In Р -(т + Ер- г), Суп JOH г Jo

где Г - давление прессования;

ГоV :

0 ои

Ер средняя плотность порошка после снятия давления; коэффициент уплотнения; средняя плотность порошка, сжатого давлением 1 МПа; упругое расширение прессованной пробы порошк

10

Р$0 JW

If он средняя плотность порошка, сжатого давлением Р, Данное уравнение в координатах 1пР/уа, описывается прямой линией, 15

являющиеся формовочными

что позволяет определить

vT е У, }О °° деформационными характеристиками порошка .

Пример. Испытывалась проба ке рлмического (глиноземного) пресс- порошка влажностью 4 ,8% „ Пробу порошка несом 20 г засыпали в форму прибора ПОФП-1 и прессовали двумя ступенями при давлении 10 и 30 МПа., После каждой ступени нагружения и во время нее измеряли толщину h пробы. При этом сплошная линия соответствует изменению кпотности от давления при дей с.твнн давления, а пунктирная - после снятия дячления.

Характеристики порошка по полученным данным определялись следующим образом.

Коэффициент уплотнения

С,

Я

сдзб1 : о)

де h

W

1 Too

высота пробы под давлением 10 МПа, равная 3,48 мм; высота пробы под давлением 30 МПа, равная 3,05 мм; влажность пробьь

1 , 2 4§3hHULi04.313hH2fiL 0 ио Г iW

A AMлW

Гоп

л

1 100

1627891л

Упругое расширение после перехода расчетной формулы от плотности к тол- шине при постоянной площади поперечного сечения формы

Е в-2л1Н Л:.ЬнЈЕ.1

- JL 100

0,02,

где h

ср

Ср

(О

И

среднее значение толщины под давлением; среднее значение толщины после снятия давления; толщина пробы после снятия давления 10 МПа, равная 3,59 мм;

толщина пробы после снятия давления 30 МПа, равная 3,20 мм„

д

25 Форму

е н и я

Способ определения формовочных свойств керамических порошков, по которому пробу порошка прессуют в форме при заданном давлении, измеряют толщину прессованной пробы во время действия прессуемого давления и после его снятия, и по толщинам и их разнице судят о формовочных свойствах порошка, отличающийся тем, что, с целью повышения достоверности и расширения функциональных возможностей за счет обеспечения определения как формовочных, так и деформационных свойств порошка глиняной и глиноземной массы, прессование и измерение толщины пробы производится непосредственно в форме в две стадии при давлении 10о.о 15 МПа на первой стадии и после полного снятия давления и измерения толщины при давлении 30..„40 МПа на второй стадии

0/ft o# 052 0,56 ибО Ц&/ 0, tЈ±L

$°

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ДАВЛЕНИЯ ПРЕССОВАНИЯ И ВЛАЖНОСТИ ПРЕСС-ПОРОШКА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2595879C1 |

| Способ управления процессом прессования | 1990 |

|

SU1787781A1 |

| Устройство для определения формовочных свойств керамических порошков | 1986 |

|

SU1430834A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ПОРОШКОВОЙ МЕТАЛЛУРГИИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2490230C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2216602C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

Изобретение относится к испытательной технике, а именно к способам определения формовочных свойств керамических материалов. Целью изобретения является повышение достоверности и расширение функциональных возможностей за счет обеспечения определения как формовочных, так и деформатппных свойств порошка глиняной и глиноземшм; массы. -Пробу порошка помещают п сЬорму и воздействуют на нее давлением прессования 10-15 MJIat Под давлением нч- меряют толщину пробы. Снимают давление и снова замеряют толщину пробы, по извлекая пробу из формы„ Далее нагружают пробу второй ступенью давлением 30-40 МПа и снова измеряют высоту пробы под давлением и после снятия давления. Затем по полученным данным определяют плотность порошка IKM давлением и после снятия давления, Lo-nJi- фициент уплотнения и упругое prci.ni- рение. ил. « (Л «ома

| Берниковский В.Е | |||

| и др | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-15—Публикация

1988-10-10—Подача