Изобретение относится к производству изделий путем прессования и может быть использовано в примышленное™ строительных; материалов, где применяется прессование этих изделий, например, при производстве керамических плиток.

Цель изобретения - повышение точности управления.

Качество изделий (керамических) оценивается набором показателей, которые ус- .ловно можно разделить на следующие три группы:

показатели, характеризующие стабильность геометрических размеров и формы изделий;

показатели, характеризующие внешний вид и качество поверхности;

показатели, характеризующие физико- механичеокйе свойства, и другие специфические эксплу т свойства изделий. . -- -.

На все три группы показателей качества в сильной степени оказывает влияние пористость (плотность отпрессованной плитки), сказывающаяся на прохождении всех процессов сушки, глазурования и обжига. Поэтому важно провести процесс прессования плиток, создавая оптимальное давление прессования, при котором обеспечивается требуемая плотность отпрессованных плиток при любых формовочных свойствах пресс-порошка, что осуществляется данным способом.

VI

00 VI VI 00

В способе управления процессом прессования, включающем измерение влажности материала и изменение давления прессования, отбирают пробу пресс-порошка, которую помещают в матрицу лабораторного пресса, создают на пуансоне давление прессования 10 МПа и после некоторой выдержки времени фиксируют значе- ние толщины прессуемой пробы под действием этого давления, После этого снимают пёр вбе давление и вновь фиксируют значение толщины пробы, изменение которой обусловлено действием сил упругой деформации. Затем создают давление 30 МПа и повторяют фиксацию значений толщины пробы после некоторой выдержки под давлением и после его снятия,

Выбор ступеней давления 10 и 30 МПа объясняется рабочей зоной изменения давления при двухступенчатом прессовании керамических плиток, кирпича и других изделий (10 МПа - первая ступень; 30 МПа - вторая ступень).

По измеренным значениям толщины пробы и влажности пресс-порошка рассчитывают обратные величины средней плотности образцов под давлением и после снятия давления для каждой ступени по формулам:.

1/У он ю К -0,1 h

ню

К -гмо:(1) 1/Уонзо 0,1 К изо:

1/Уозо 0,1 К-Изо, (2)

где Ьню, hio - толщина образца под давле- нием 10 МПа и после его снятия, мм;

Ьнзо, - толщина образца под давлением 30 МПз и после его снятия, мм;

К - коэффициент, зависящий от размеров матрицы лабораторного пресса, а также массы и влажности пробы пресс-порошка, определяемый по формуле;..,..

К

5м

,. W ,

y(i -TOO)

где 5м - площадь матрицы лабораторного

пресса, см2;

m - масса пробы пресс-порошка, г; W - влажность пробы пресс-порошка,

%.

Показатели формовочных свойств пресс-порошка рассчитывают по следующим формулам

Суп (1/Уоню-1/УонзоУ1.009- (4) 1/уон 2,303-Суп +1/уоню: (5) ЕР 0/Уою + 1/Уозо 1/Уоню - 1/Уонзо)/2 . (6)

где Суп - коэффициент уплотнения пресс- порошка, см3/г;

1/Уон Обратная величина плотности пресс-порошка под единичным давлением, см3/г;

Ер - величина упругого расширения пресс-порошка, см3/г.

Рассчитав значения показателей формовочных свойств пресс-порошка, опреде- ляют давление прессования для лабораторного пресса по формуле

Рл е

1/Уон +Ер-гт5

УСП

уп

()

где Рл - давление прессования на лабораторном прессе, МПа;

Усп -требуемая-плотность свежесфор- мовзнных плиток, г/см3 (определяется экспериментально на предприятии для данных режимов обжига и глазурования, исходя из требуемой величины водопоглощения плиток).

Давление прессования на рабочем

прессе определяют по формуле

РР е In Рл +

Д.

Суп

(8)

XQ

дг

50

где Рр - давление прессования на рабочем прессе, МПа;

Dn - динамическая поправка, равная разности обратных величин плотности образцов, спрессованных на лабораторном прессе в квазистатических условиях прессования, и плиток, спрессованных на рабочем прессе в динамическом режиме, при одинаковом давлении прессования, см /г(для широко применяемых на заводах керамических плиток прессов КРК-125 динамическая поправка Dn составляет 0,0314 см3/г).

Давление .масла в гидросистеме рабочего пресса вычисляют по формуле

(9)

где L - отношение площади прессующего поршня к суммарной площади штампов пресса (из технической характеристики прессов).

Управление процессом изменения давления прессования на рабочем прессе может осуществляться автоматически или вручную. Для этого с помощью датчика давления (манометра) измеряют текущее значение давления прессования на прессе. Затем сравнивают рассчитанное значение давления с измеренным значением. В случае, ес- ли рассчитанное значение больше текущего, то с помощью регулирующего органа увеличивают давление прессования на прессе до рассчитанного значения. Аналогичным образом производят уменьшение давления прессования в случае, если рассчитанное значение меньше текущего значения давления прессования.

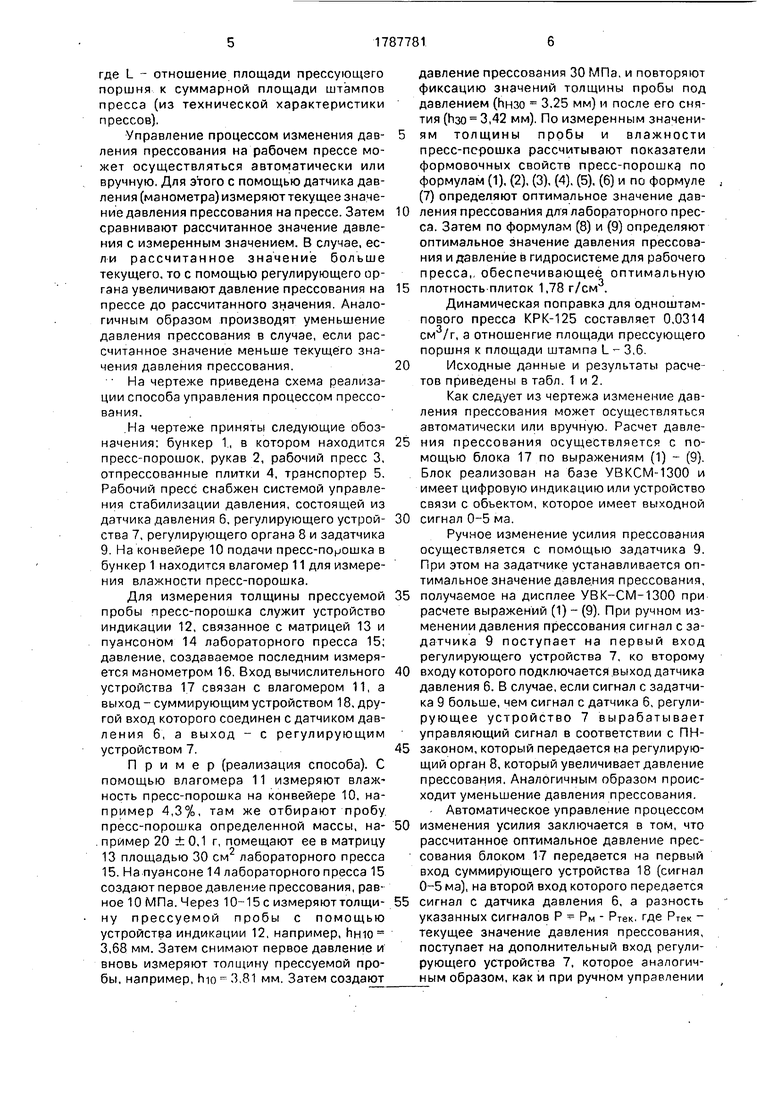

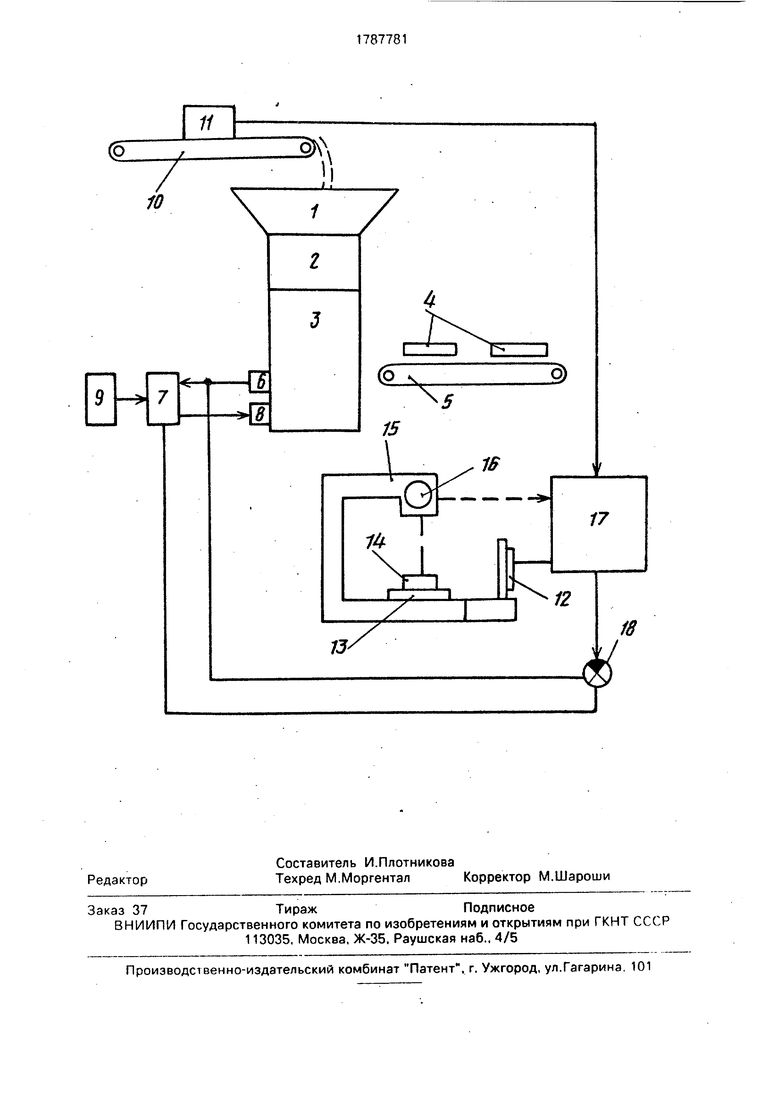

На чертеже приведена схема реализации способа управления процессом прессования.

.На чертеже приняты следующие обозначения: бункер 1., в котором находится пресс-порошок, рукав 2, рабочий пресс 3, отпрессованные плитки 4, транспортер 5. Рабочий пресс снабжен системой управления стабилизации давления, состоящей из датчика давления 6, регулирующего устройства 7, регулирующего органа 8 и задатчика 9. На конвейере 10 подачи пресс-порошка в бункер 1 находится влагомер 11 для измерения влажности пресс-порошка.

Для измерения толщины прессуемой пробы пресс-порошка служит устройство индикации 12, связанное с матрицей 13 и пуансоном 14 лабораторного пресса 15; давление, создаваемое последним измеряется манометром 16. Вход вычислительного устройства 17 связан с влагомером 11, а выход - суммирующим устройством 18, другой вход которого соединен с датчиком давления 6, а выход - с регулирующим устройством 7.

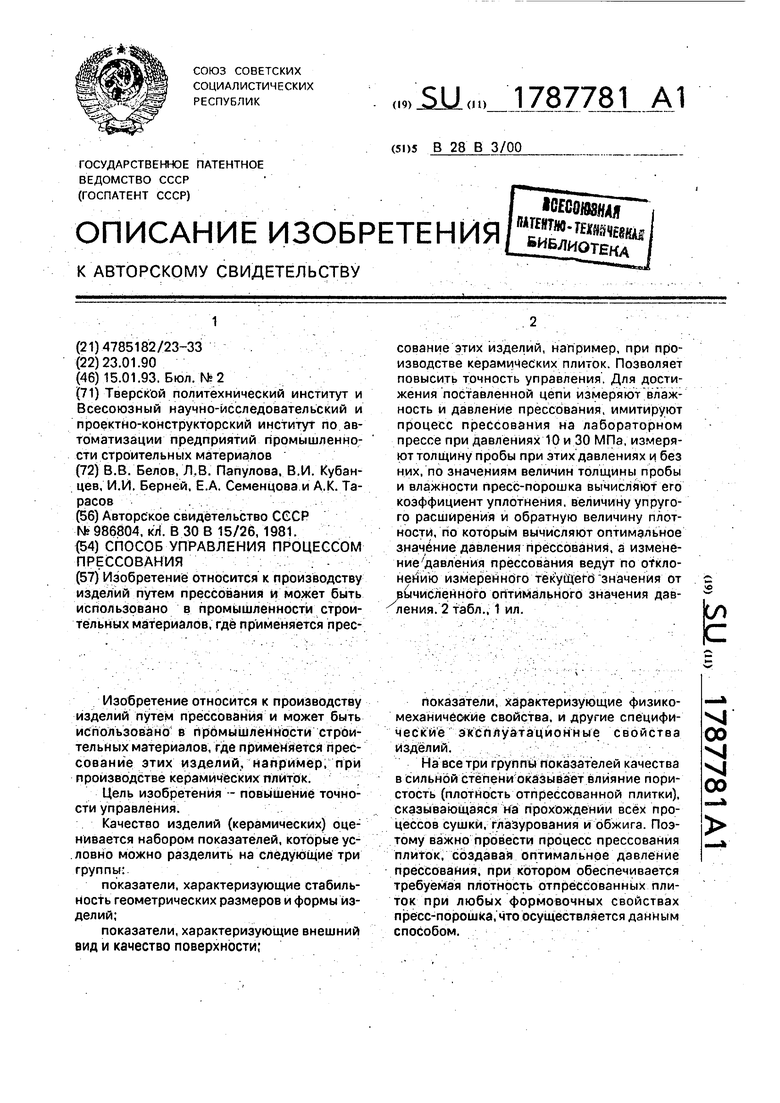

Пример (реализация способа). С помощью влагомера 11 измеряют влаж ность пресс-порошка на конвейере 10, например 4,3%, там же отбирают пробу, пресс-порошка определенной массы, на- . пример 20 ±0,1 г, помещают ее в матрицу 13 площадью 30 см2 лабораторного пресса 15. На пуансоне 14 лабораторного пресса 15 создают первое давление прессования, равное 10 МПа. Через 10-15 с измеряют толщи- ну прессуемой пробы с помощью устройства индикации 12, например, гш10 3,68 мм. Затем снимают первое давление и вновь измеряют толщину прессуемой пробы, например, hio 3,81 мм. Затем создают

давление прессования 30 МПа, и повторяют фиксацию значений толщины пробы под давлением (Ьнзо 3.25 мм) и после его снятия (Изо 3,42 мм). По измеренным значениям толщины пробы и влажности пресс-порошка рассчитывают показатели формовочных свойств пресс-порошка по формулам (1), (2), (3), (4). (5), (6) и по формуле (7) определяют оптимальное значение дав0 ления прессования для лабораторного пресса. Затем по формулам (8) и (9) определяют оптимальное значение давления прессования и давление в гидросистеме для рабочего пресса,, обеспечивающее оптимальную

5 плотность плиток 1,78 г/см .

Динамическая поправка для одноштэм- пового пресса КРК-125 составляет 0,0314 см /г, а отношенгие площади прессующего поршня к площади штампа L -- 3,6.

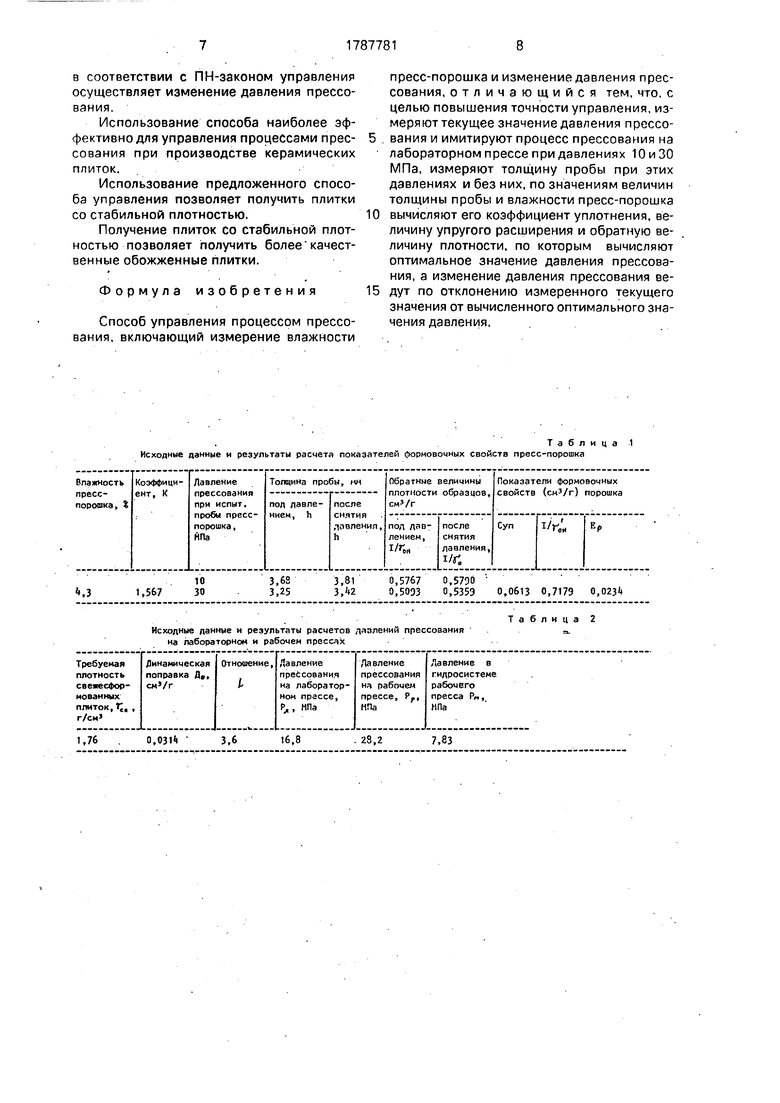

0 Исходные данные и результаты расчетов приведены в табл. 1 и 2.

Как следует из чертежа изменение давления прессования может осуществляться автоматически или вручную. Расчет давле5 ния прессования осуществляется с помощью блока 17 по выражениям (1) - (9). Блок реализован на базе УВКСМ-1300 и имеет цифровую индикацию или устройство связи с объектом, которое имеет выходной

0 сигнал 0-5 ма.

Ручное изменение усилия прессования осуществляется с помощью задатчика 9. При этом на задатчике устанавливается оптимальное значение давления прессования,

5 получаемое на дисплее УВК-СМ-1300 при расчете выражений (1) - (9). При ручном изменении давления прессования сигнал с задатчика 9 поступает на первый вход регулирующего устройства 7, ко второму

0 входу которого подключается .выход датчика давления 6. В случае, если сигнал с задатчика 9 больше, чем сигнал с датчика 6, регулирующее устройство 7 вырабатывает управляющий сигнал в соответствии с ПН- 5 законом, который передается на регулирующий орган 8, который увеличивает давление прессования. Аналогичным образом происходит уменьшение давления прессования. - Автоматическое управление процессом

0 изменения усилия заключается в том, что рассчитанное оптимальное давление прессования блоком 17 передается на первый вход суммирующего устройства 18 (сигнал 0-5 ма), на второй вход которого передается

5 сигнал с датчика давления 6, а разность указанных сигналов Р - Рм - Ртек. где Ртек - текущее значение давления прессования, поступает на дополнительный вход регулирующего устройства 7, которое аналогичным образом, как и при ручном управлении

в соответствии с ПН-законом управления осуществляет изменение давления прессования.

Использование способа наиболее эффективно для управления процессами прессования при производстве керамических плиток.

Использование предложенного способа управления позволяет получить плитки со стабильной плотностью.

Получение плиток со стабильной плотностью позволяет получить более качественные обожженные плитки.

Формула изобретения

Способ управления процессом прессования, включающий измерение влажности

пресс-порошка и изменение давления прессования, отличающийся тем, что, с целью повышения точности управления, измеряют текущее значение давления прессования и имитируют процесс прессования на лабораторном прессе при давлениях 10 и 30 МПа, измеряют толщину пробы при этих давлениях и без них, по значениям величин толщины пробы и влажности пресс-порошка вычисляют его коэффициент уплотнения, величину упругого расширения и обратную величину плотности, по которым вычисляют оптимальное значение давления прессования, а изменение давления прессования ведут по отклонению измеренного текущего значения от вычисленного оптимального значения давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения формовочных свойств керамических порошков | 1988 |

|

SU1627891A1 |

| Устройство для определения формовочных свойств керамических порошков | 1986 |

|

SU1430834A1 |

| Устройство для управления процессом производства керамических плиток | 1978 |

|

SU791692A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147520C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ДАВЛЕНИЯ ПРЕССОВАНИЯ И ВЛАЖНОСТИ ПРЕСС-ПОРОШКА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2595879C1 |

| Керамическая масса | 1977 |

|

SU637381A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УПЛОТНЯЕМОСТИ И ФОРМУЕМОСТИ МАГНИТНЫХ ПОРОШКОВ | 2000 |

|

RU2166190C1 |

| Способ управления технологическим процессом приготовления шликерной массы для производства керамической плитки | 1977 |

|

SU742414A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2303018C1 |

Изобретение относится к производству изделий путем прессования и может быть использовано в промышленности строительных материалов, где применяется прессование этих изделий, например, при производстве керамических плиток. Позволяет повысить точность управления. Для достижения поставленной цепи измеряют влаж- ность и давление прессования, имитируют процесс прессования на лабораторном прессе при давлениях 10 и 30 МПа, измеряют толщину пробы при этих давлениях и без них, по значениям величин толщины пробы и влажности пресс-порошка вычисляют его коэффициент уплотнения, величину упругого расширения и обратную величину плотности, по которым вычисляют оптимальное значение давления прессования, а изменение давления прессования ведут по откло- нейию измеренного текущего значения от вычисленного оптимального значения дав- хления. 2 табл., 1 ил. с/ С

Таблица 1 Исходные данные и результаты расчета показателей (гармовочных свойств пресс-порошка

Исходные данные и результаты расчетов давлений прессования на лабораторном и рабочем прессах

1,76

0,

3,6

16,8

Таблица 2

. 28,2

7,83

| Система автоматического управления процессом прессования торфа | 1981 |

|

SU986804A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1993-01-15—Публикация

1990-01-23—Подача