Изобретение относится к изготовлению точных оптических деталей с асферическими поверхностями из цветных металлов и сплавов и может быть использовано при изготовлении оптических элементов оптико-механических и оптико-электронных приборов.

Цель изобретения повышение производительности за счет сокращения количества операций при обработке асферических отражателей.

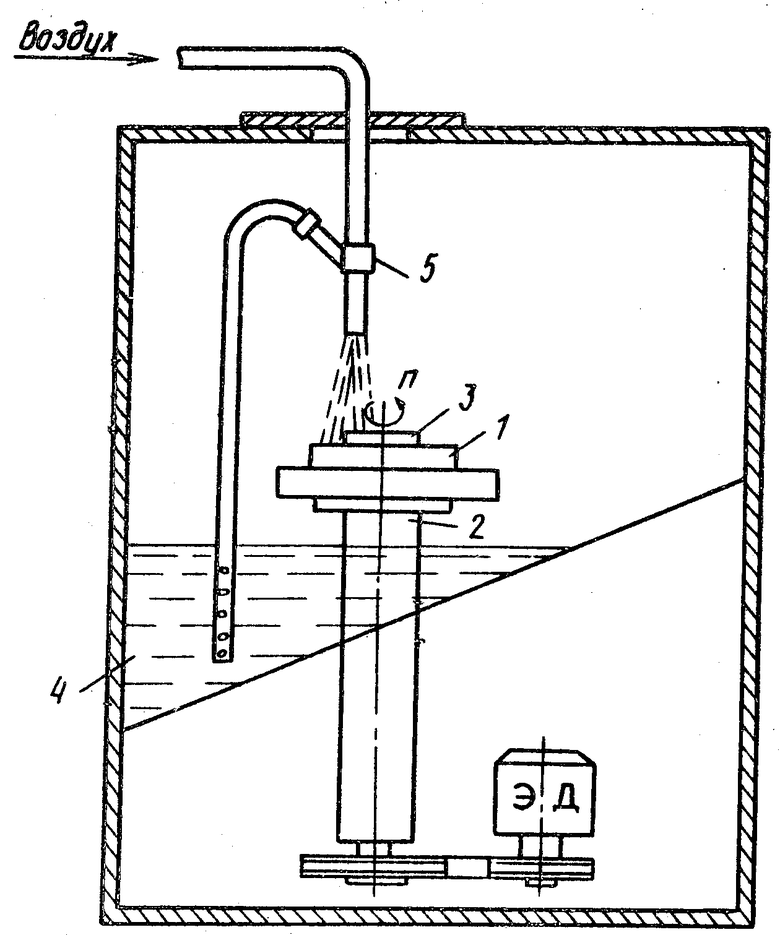

Способ поясняется чертежом.

Способ осуществляют следующим образом.

Из прутка или листа металла вырезают заготовку и обрабатывают на токарном станке плоскую отражательную поверхность с припуском на дальнейшую обработку и требуемой шероховатостью.

Полученную заготовку 1 подвергают воздействию потока суспензии стеклянных микрошариков диаметром 100-150 мкм, на пути которого помещают экраны, которые позволяют регламентировать процесс ППД. Размер микрошариков подобран из условия обеспечения требуемой шероховатости поверхности. Требование по исходной шероховатости заготовок металлооптики Ro 1,25 ( ▿ 7).

В зависимости от кривизны заданной асферической поверхности относительно сферической с ближайшим радиусом кривизны обработку ведут с изменением давления суспензии от большего на периферии к меньшему в центре и наоборот. Критерий оценки ППД или поверхностного наклепа степень наклепа, которая показывает величину повышения микротвердости поверхностного слоя относительно исходного состояния. Определенное давление потока суспензии обеспечивает и определенную степень поверхностного наклепа, т.е. с изменением давления потока происходит изменение микротвердости обрабатываемой поверхности. Таким образом, в процессе ППД на поверхности заготовки образуются кольцевые зоны с различной микротвердостью, а следовательно, износостойкостью. Затем отражательную поверхность детали шлифуют и полируют, придавая ей асферическую форму за счет различного съема материала по кольцевым зонам. Операции шлифовки и полировки осуществляют на плоскошлифовальном оборудовании с применением обычных шлифовально-полировальных инструментов.

П р и м е р. Из листа марки БрЦр вырезали плоскую заготовку и обрабатывали ее на токарном станке до диаметра 50 мм и толщины 20 мм с шероховатостью поверхности Rа 1,25 ( ▿ 7) и припуском на дальнейшую обработку.

Плоскую заготовку 1 устанавливали на вертикально расположенном шпинделе 2 пневмогидродробеструйной установки. На отражательной поверхности заготовки 1 устанавливали экран 3, защищающий ту часть ее поверхности, которая не подлежала обработке при данном давлении суспензии. В результате смены экранов 3 и изменения давления на отражательной поверхности заготовки 1 были сформированы кольцевые зоны с различной микротвердостью. Количество зон и величины давлений, при которых они обработаны, определялись параметрами асферической поверхности, ее формой. Обработку заготовки 1 вели при ее вращении.

Поток суспензии 4 стеклянных микрошариков диаметром 100-150 мкм подавали на обрабатываемую заготовку 1 через сопло-эжектор 5. Ориентация оси сопла-эжектора 5 относительно отражательной поверхности заготовки 1-90о, ось сопла проходит через середину ширины соответствующей кольцевой зоны. Время обработки каждой кольцевой зоны рассчитывалось из условия обработки участка диаметром 50 мм в течение 45 с. Расстояние от среза сопла-эжектора 5 до обрабатываемой поверхности заготовки 1-250 мм.

Далее осуществляли операции шлифовки и полировки. Для асферизации заготовки использовали шлифовально-полировальный станок ЗПД-350. Диаметр инструмента 250 мм, усилие на инструменте 15 кг, скорость вращения шпинделя 1,2 с-1. Абразив алмазный порошок зернистостью М 40/28-М1/0.

Таким образом, возможно изготовление отражателей с заданным качеством отражательной поверхности с более высокой производительностью ввиду меньшего количества операций, так как не нужно нескольких операций стабилизации физико-химических свойств отражательной поверхности, как это необходимо в известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

Изобретение относится к обработке металлов давлением. Цель повышение производительности труда. Способ включает механическую обработку, стабилизацию оптической поверхности, шлифование и построение. Стабилизацию осуществляют путем поверхностно-пластического деформирования потоком суспензии стеклянных микрошариков диаметром 100-150 мкм при вращающейся детали. Соотношения степеней наклепа на центральных и периферийных участках отражательной поверхности выбирают в пределах 0,5-2,0, а давление суспензии изменяют от большего радиуса кривизны на периферии к меньшему в центре и наоборот. На детали образуются кольцевые зоны с различной микротвердостью. Способ позволяет сократить количество операций. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ, при котором осуществляют механическую обработку, стабилизацию физико-химических свойств деталей и последующие шлифование и полирование, отличающийся тем, что, с целью повышения производительности за счет сокращения количества операций при обработке асферических отражателей, стабилизацию осуществляют поверхностным пластическим деформированием потоком суспензии стеклянных микрошариков диаметром 100 150 мкм при вращающейся детали, при этом давление суспензии изменяют от большего радиуса кривизны на периферии к меньшему в центре и наоборот, а степень наклепа на центральных и периферийных участках выбирают в пределах 0,5 2,0.

| Способ изготовления оптическихдЕТАлЕй из МЕТАллОВ и СплАВОВ | 1978 |

|

SU831544A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-10—Публикация

1989-07-26—Подача