Изобретение относится к порошковой металлургии, в частности к способам получения железного порошка электролизом, и может быть использовано при изготовлении маг- нитопроводов.

Цель изобретения - снижение коэрцитивной силы магнитопровода и повышение его магнитной проницаемости.

Пример. В электролизер для электролитического рафинирования загружают следующие компоненты высокотемпературного элект ролита: хлористый натрий, хлористый калий, хлористое железо. Электролиз ведут при 600°С и плотностях тока на аноде 0,2- 0,3 А/см2 и на катоде 1,2 А/см2. Электролитический порошок содержит следующие примеси, мас.%: углерод 0,005; кремний 0,005; фосфор 0,003; сера 0,004; кислород 0,25; остальное железо. Порошок характеризуется следующими свойствами: насыпной вес 3,2 г/см3; удельная поверхность 0,007 м2/г; текучесть с/50 г 23,5; прессуемость7,01 г/см3 /0,5 ГПа, полученный порошок отжигают при

850°С в восстановительной среде в течение 2 ч. Проведение электролиза при температуре ниже 500°С технически затруднено, так как электролит имеет высокую температуру плавления и его вязкость при температуре ниже 500°С велика.

При плотности тока на аноде ниже 0,1 А/см2 наблюдается низкая производительность электролизера, при плотности тока выше 0,3 А/см1 происходит нежелательное загрязнение порошка. При плотности тока на катоде ниже 1 А/см2 образуются очень крупные частицы, что нарушает гранулометрический состав порошка. При плотности тока выше 3 А/см2 наблюдается образование очень мелких частиц порошка, что нецелесообразно.

Отжиг при 850-890°С необходим для достижения высоких магнитных свойств. При этой температуре происходит собирательная рекристаллизация, связанная с получением оптимального зерна в частицах железа.

а ю

СО О

Повышение температуры отжига выше 890°С приводит к увеличению коэрцитивной силы вследствие загрязнения железного порошка и за счет изменения морфологии последнего. Железный порошок после нагрева до температуры выше 900°С начинает сильно спекаться и при размоле с пёка повышается удельная поверхность. Увеличение удельной поверхности изменяет .доменную структуру частиц и ведет к увеличению коэрцитивной силы до 150- .180 А/м.

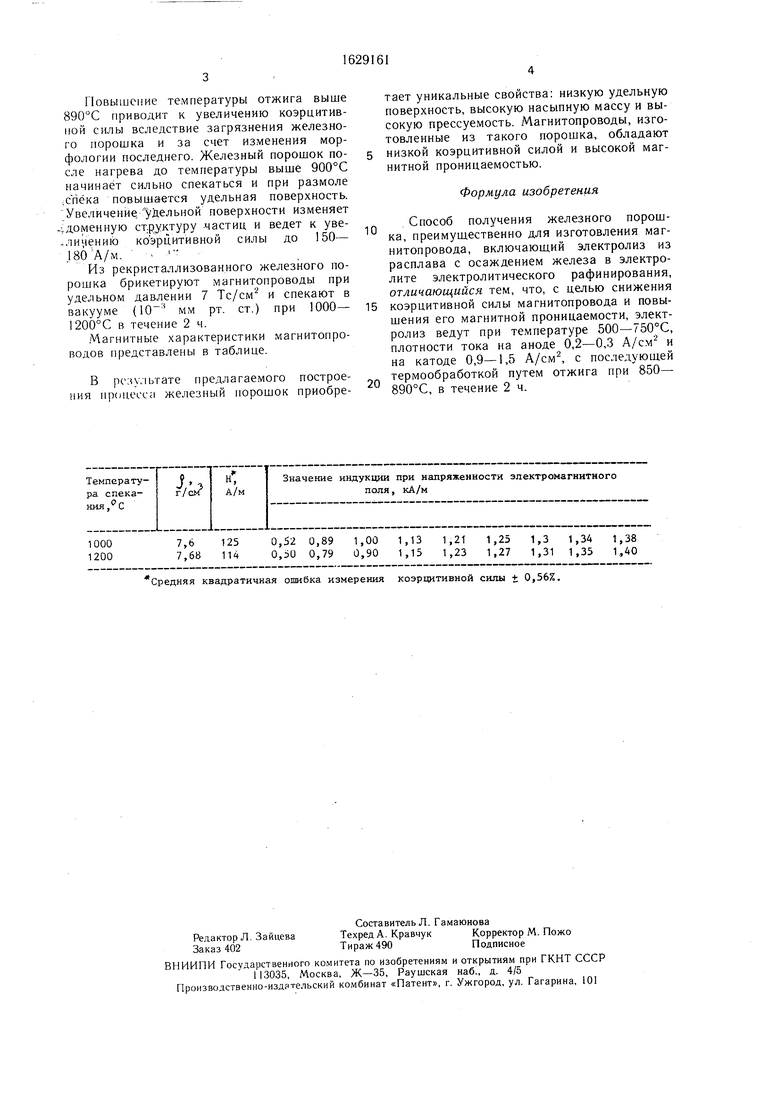

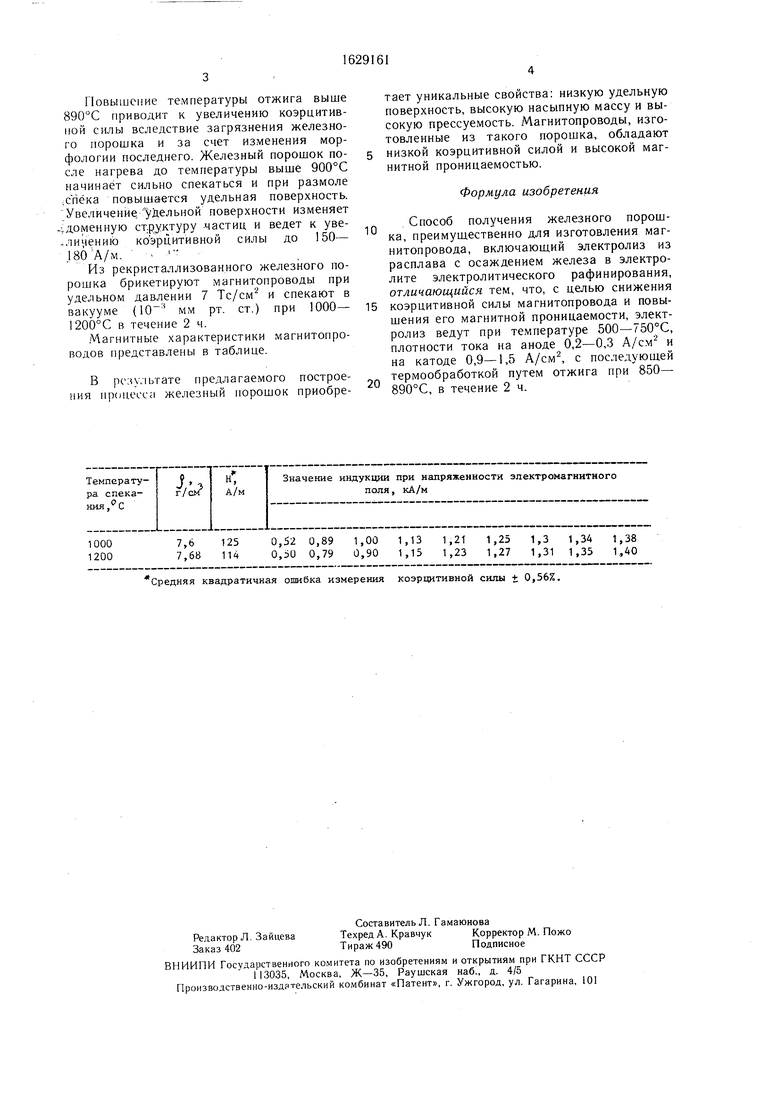

Из рекристаллизованного железного порошка брикетируют магнитопроводы при удельном давлении 7 Тс/см2 и спекают в вакууме ( мм рт. ст.) при 1000- 1200°С в течение 2 ч.

Магнитные характеристики магнитопро- водов представлены в таблице.

В рсм,1ьгате предлагаемого построения процесса железный порошок приобре0

тает уникальные свойства: низкую удельную поверхность, высокую насыпную массу и высокую прессуемость. Магнитопроводы, изготовленные из такого порошка, обладают низкой коэрцитивной силой и высокой магнитной проницаемостью.

Формула изобретения

Способ получения железного порошка, преимущественно для изготовления маг- нитопровода, включающий электролиз из расплава с осаждением железа в электролите электролитического рафинирования, отличающийся тем, что, с целью снижения коэрцитивной силы магнитопровода и повышения его магнитной проницаемости, электролиз ведут при температуре 500-750°С, плотности тока на аноде 0,2-0,3 А/см2 и на катоде 0,9-1,5 А/см2, с последующей термообработкой путем отжига при 850- 890°С, в течение 2 ч.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопровода из сплавов с высокой магнитной проницаемостью | 1990 |

|

SU1766980A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВОВ С ВЫСОКОЙ ИНДУКЦИЕЙ МАГНИТНОГО НАСЫЩЕНИЯ | 1993 |

|

RU2094875C1 |

| Электролит для получения электролитического железа | 1990 |

|

SU1793012A1 |

| Способ получения железного порошка | 1973 |

|

SU468964A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

Изобретение относится к порошковой металлургии, в частности к способам получения железного порошка для изготовления магнитопровода. Целью изобретения является снижение коэрцитивной силы магнитопровода и повышение его магнитной проницаемости. В электролизер загружают компоненты высокотемпературного электролита: хлористый натрий, хлористый калий, хлористое железо. Электролиз ведут при 600°С и плотностях тока на аноде 0,2- 0,3 А/см2 и на катоде 0,9-1,5 A/CMJ. Полученный порошок отжигают при 850-890°С в восстановительной среде в течение 2 ч. Порошок, полученный предложенным способом, обладает низкой удельной поверхностью, высокой насыпной массой и высокой прессуемостью. Магнитопроводы, изготовленные из такого порошка, имеют низкую коэрцитивную силу и высокую магнитную проницаемость. 1 табл.

Средняя квадратичная ошибка измерения коэрцитивной силы ± 0,56%.

| Порошковая металлургия | |||

| Спеченные и композиционные материалы./Под ред | |||

| В.,Шатта | |||

| - М.: Металлургия, 1983, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| РЖ Металлургия, 1969, № 2. | |||

Авторы

Даты

1991-02-23—Публикация

1988-05-30—Подача