Изобретение относится к технологии получения минеральных удобрений, в частности гранулированного азотно- фосфорного удобрения ..ФУ), и может быть использовано в химической промыш - ленности при производстве удобрений.

Целью изобретения является повышение производительности процесса, увеличение выхода готового продукта и повышение однородности гранул по прочности,

В производстве АФУ 23:21:0 при степени выделения кальция 80% пульпа, поступающая с доупаривателя,содержит (в пересчете на сухое вещество), %:

NH4NO, 62, J; NH4HZP04 21,7; фосфаты кальция + нерасппоримый остаток 16,3.

Определяют концентрацию компонентов в жидкой фазе пульпы с определенным содер гпием воды при условии полного перехода всех водорастворимых солей в жидкую фазу.

Суммарное количество растворимых солей (на 100 г сухого продукта) 62,0+21,,7 г.

При влажности 14% и общей массе влажного продукта 100 г (86 г сухого 14 г воды) содержание растворимых солей в 100 г влажного продукО

Ю

СО N3

со оэ

та составит;:NH4N03 53,3 г.ШЬН.РЛ, 18,7 г..

Общее количество жидкой фазы в 100 г влажного продукта

53,3 -I- 18,7 + 14,0 86 г0

Концентрация компонентов S жидкой фазе пульпы:-NHj.N03 62,02, 21,7%, НаО 16,3%о

По диаграмме растворимости определяют., -что фигуративная точка системы попадает в область растворов, ненасыщенных относительно обоих компонентов -при (точка попадает в о бласть между изотермами 140 и 150°С в непосредственной близости от изотермы С) о

Аналогичный расчет для пульпы влажностью 8,5 мас,% дает следующее,, В 100 г влажного продукта 91 г 5 г сухого (в том числе 56,7 г и 19,9 г ) и 8,5 г воды.

Количество жидкой фазы 56,7+19,9 +8,,1 г„

Концентрации компонентов в жидкой фазе:Ш тО$ 66,6%, NH4H2PO 23,4%, вода 10%. Фигуративная точка этой системы попадает в область ненасы- щенных относительно обеих солей растворов при 1 160ЙС. При более низкой температуре (t 160°C) система попадает в область растворов, насыщенных относительно ,

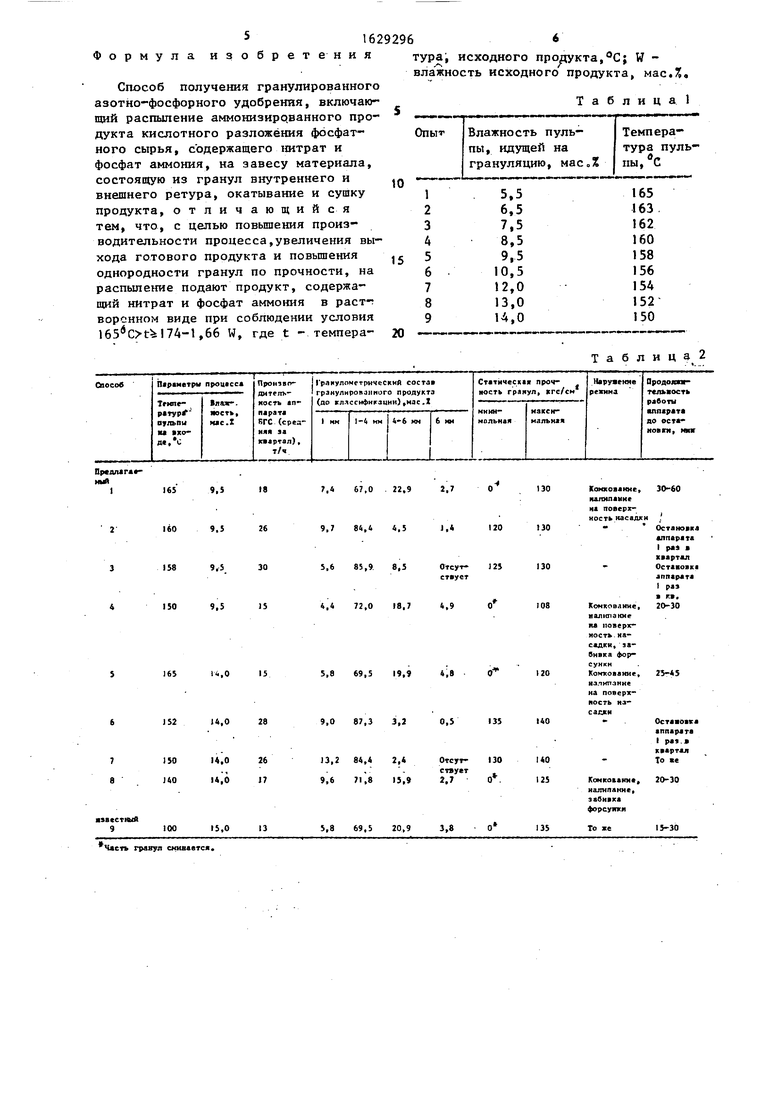

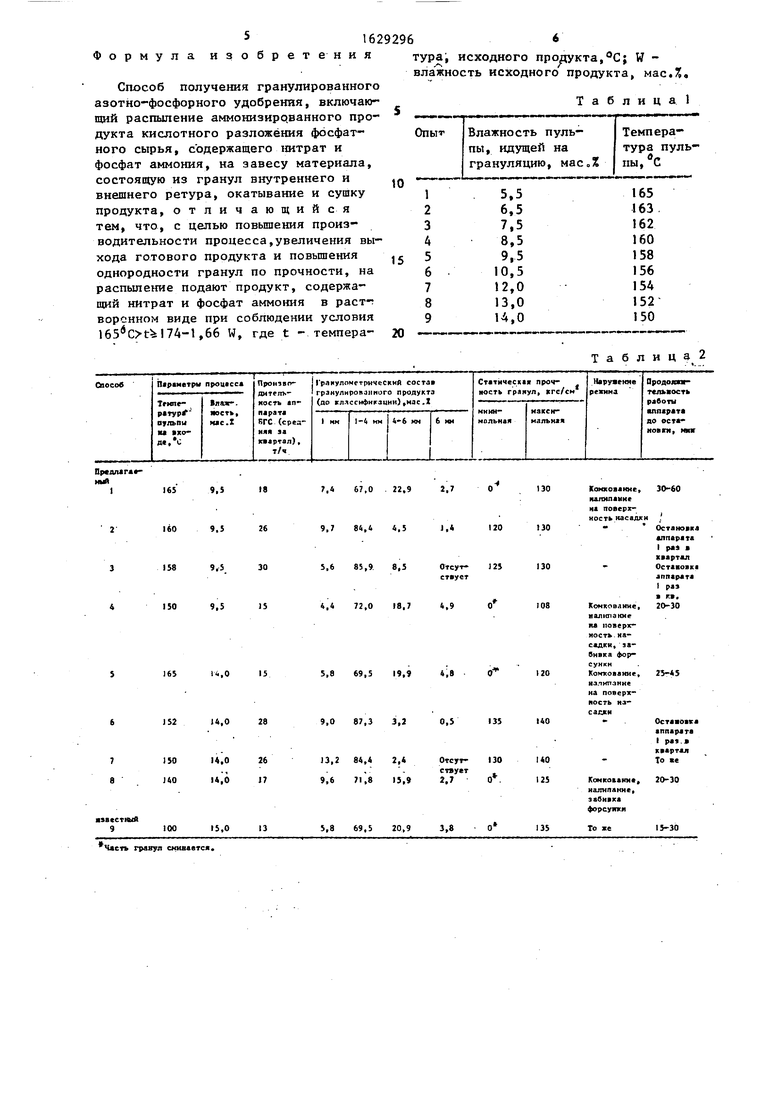

В табло представлены оптимальные значения температуры пульпы азофоски, подаваемой на грануляцию, при степени выделения кальция 80%„

Как следует из табл01, каждому значению влажности соответствует определенное значение оптимальной температуры, ниже которой увеличивается вязкость пульпы (жидкая фаза пульпы, ненасыщенная относительно и ., становится насыщенной, в связи с чем ухудшаются условия гранулирования: уменьшается степень диспергации, сужается факел распыла, забиваются форсунки, происходит укрупнение гранул и в связи с этим перегрузка дробилок0

Верхний предел температуры пульпы при каждом данном значении влажности определяется экономическими соображениями, кроме того, при 165 С и Bbine начинается оплавление поверхностного слоя гранул к разложение моноаммонийфосфата„

10

15

92964

В табл.2 представлены результаты испытаний режима грануляции АФУ в гра- нуляторе типа СГК-4,5 ,. Из приведенных результатов видно, что отклонение от найденного оптимального режима вызывает значительные нарушения в работе аппарата, снижает его производительность и качество продукта.

0

5

5

0

5

0

5

0

5

Введение в аппарат пульпы с температурой 165°С (вла жность 9,5%) приводит к комкованию (закрупнению; материала и налипанию его на поверхность внутренней насадки аппарата вследствие оплавления поверхности гранул.

При снижении температуры пульпы ниже оптимальной помимо частых забивок форсунки происходит интенсивное закрупнение продукта, что приводит к перегрузке дробилок и внешней обвязки барабана j,

Проводить процесс в режимах опытов 1 и 4 из-за частых остановок барабана затруднительно Производительность аппарата составляет 15- 18 т/ч, статическая прочность гранул колеблется от 0 до 130 кгс/см2, выход товарной фракции 67-72%.

Нестабильный режим наблюдается и для пульпы влажностью 14% при температуре выше или ниже оптимальной.

Ведение процесса в оптимальных условиях С опыты.2,3 и 6, 7 ) приводит к установлению стабильного режима. Комкование, налипание продукта на поверхность внутренней насадки, забивка форсунки прекращаются, аппарат останавливается для промывки не чаще 1 раза в квартало Производительность его колеблется на уровне проектной 26-30 т/ч, гранулы однородны по прочности 120-140 кгс/смг, выход целевой фракции 84,4-87,3%.

Проведение процесса в режиме, предлагаемом прототипом, практически невозможно из-за частых забивок форсунок о

Таким образом, предлагаемый способ позволяет стабилизировать режим гранулирования АФУ, повысить производительность аппарата, повысить выход целевой фракции, снизив нагрузку на дробилки и увеличить- однородность гранул по статической прочности о

Формула изобретения

тура, исходного продукта,°С; W - влажность исходного продукта, маеД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного хлористого калия | 1986 |

|

SU1428696A1 |

| Устройство для гранулирования минеральных удобрений | 1984 |

|

SU1304865A1 |

| Способ получения гранулированных нитрофосфатов | 1981 |

|

SU990751A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2008 |

|

RU2396236C2 |

| Способ получения окомкованного карбоната кальция | 1986 |

|

SU1456366A1 |

| Способ получения сложных удобрений | 1989 |

|

SU1634657A1 |

| Способ получения гранулированных сложных минеральных удобрений | 1983 |

|

SU1153971A1 |

| Способ получения гранулированного продукта из раствора или пульпы | 1971 |

|

SU561326A1 |

Изобретение относится к технологии получения гранулированного азотно- фосфорного удобрения и способствует повышению производительности процесса, увеличению выхода готового продукта и повышению однородности гранул по прочности. Согласно изобретению аммонизированный продукт кислотного разложения фосфатного сырья, содержащий нитрат и фосфат аммония, распыли- вают на завесу материала, состоящую из гранул внутреннего и внешнего рету- ра, с последующим окатыванием и сушкой продукта„На распиливание подают продукт, содержащий нитрат и фосфат аммония в растворенном виде, при соблюдении условия 165°C t 174-1,66 W, гдо t - температура исходного продукта ,°С; W - влажность исходного продукта, мас„%, Производительность процесса составляет 26-30 т/ч, гранулы однородны по прочности 120-140 кгс/см , выход целевой фракции 84,4-87,3%,, 2 табл., S СП

| Кочетков В „И Гранулиронание минеральных удобрений„ М„, 1975, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1991-02-23—Публикация

1988-09-26—Подача