1

(21)4469268/06

(22)01.08.88

(46) 23.02.91.Бюл. Р 7

(71)Государственный научно-исследовательский институт по керамзиту

(72)В.А.Сыромятников и В.М.Красавин (53) 66.047.755 (088.8)

(56)Авторское свидетельство СССР 1276885, кл. F 26 В 3/08, 1985. (54) СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В СЛОЕ

(57)Изобретение относится к технике. сушки и охлаждения дисперсных материалов в режимах слабопсевдо- ожиженного или плотного слоя и может быть использовано в промышленности строительных материалов. Цель изобретения - интенсификация -процесса теплообмена и сни жение, энергозатрат в условиях изменяющихся загрузки и физических свойств обрабатываемого материала. По всей

I длине газораспределительной решетки 2 гидравлическое сопротивление слоя материала поддерживают одинаковым путем сравнения его в различных точках по длине решетки с гидравлическим сопротивлением слоя на разгрузочном ее конце с помощью электрических манометров 9 и 10 и регулирующего прибора 11. В случае различия сигналов манометров 9 и 10 регулирующий прибор 11 включает электродвигатель 12 для поворота решетки 2 вокруг поперечной горизонтальной оси до восстановления равенства сигналов манометров 9 и 10, которое наступает при восстановлении параллельности свободной поверхности материала и решетки 2 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для исследования процесса сушки и классификации сыпучих дисперсных материалов в псевдоожиженном слое | 1983 |

|

SU1153211A1 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| Способ сушки высоковлажных дисперсных материалов в псевдоожиженном слое | 1985 |

|

SU1276885A1 |

| Карусельная сушилка для сыпучихи МАлОСыпучиХ ТЕРМОлАбильНыХ МАТЕРиАлОВ | 1979 |

|

SU821882A2 |

| Аппарат для проведения процессов в фонтанирующем слое | 1989 |

|

SU1662672A1 |

| УСТАНОВКА ДЛЯ СУЖИ СЬЩ В''?Е^г/;о. ,^I • ^?=^Яй'??СКДР 13K?.ifi..!*f4•дд 'рШ{1й)в | 1979 |

|

SU826180A1 |

| Сушилка виброкипящего слоя для дисперсных материалов | 1982 |

|

SU1035370A1 |

| СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА | 1991 |

|

RU2046262C1 |

| Сушилка для дисперсных материалов | 1984 |

|

SU1193405A1 |

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

I 11

О

ев го

со

д-1

ФигЛ

Изобретение относится к технике сушки и охлаждения дисперсных материалов в режимах слабопсевдоожижен- ных или плотного слоев и может быть использовано в промышленности строительных материалов, например при т- производстве керамзитового гравия, а также в металлургической, химической и других отраслях промышленное- ти.

Цель изобретения - интенсификация процесса теплообмена и снижение энергозатрат в условиях изменяющихся загрузки и физических свойств обраба- тываемого материала.

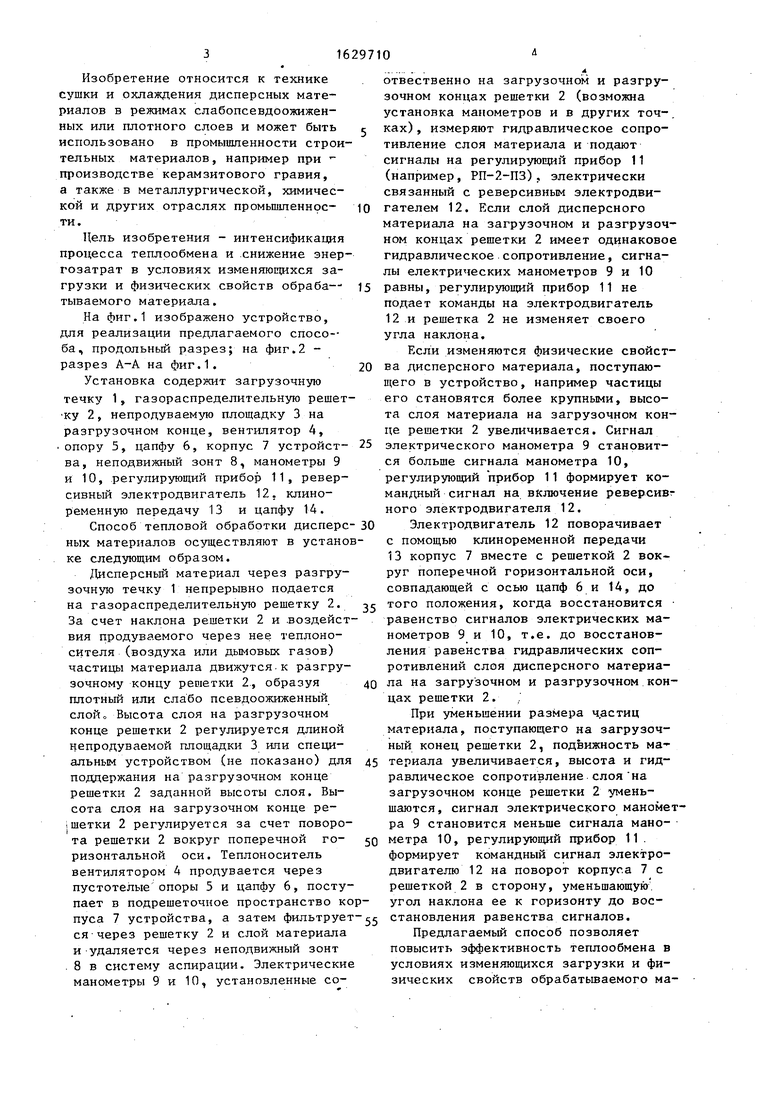

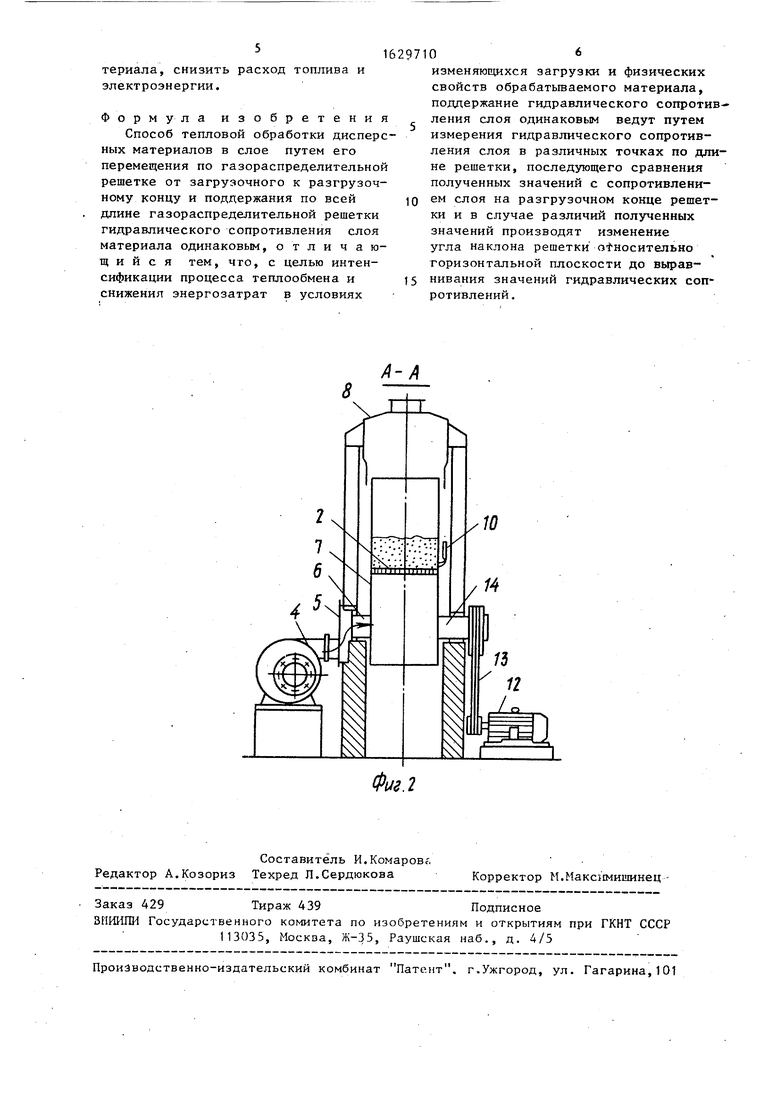

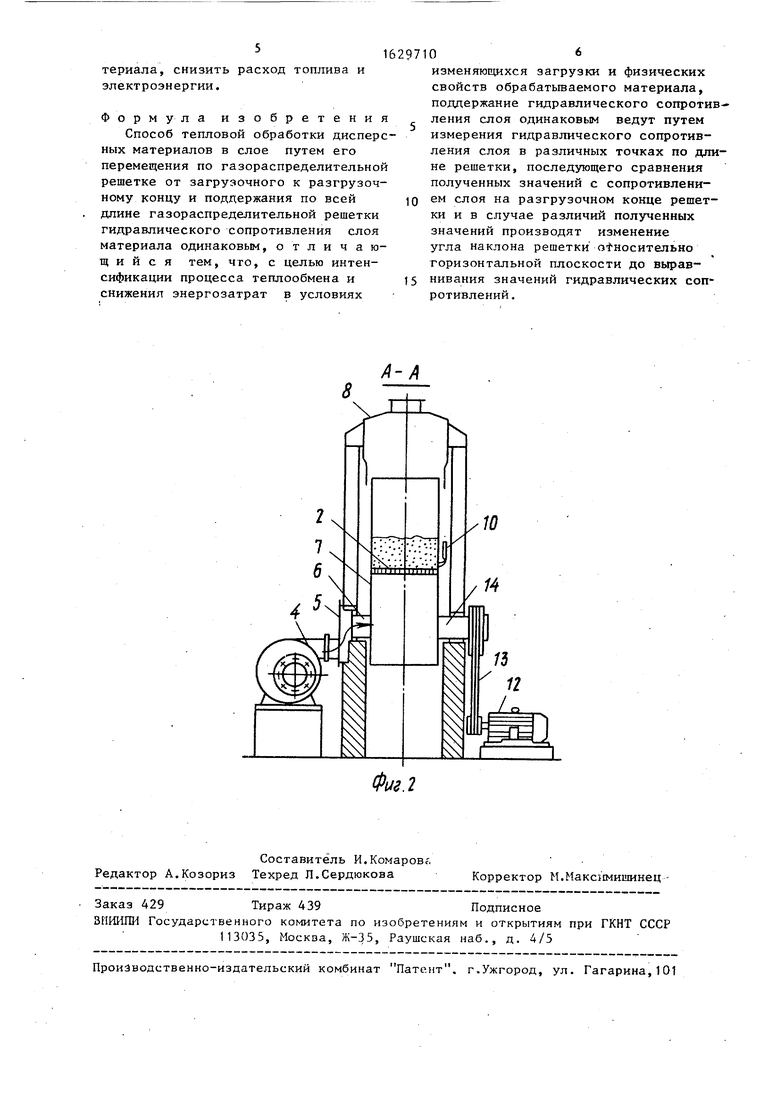

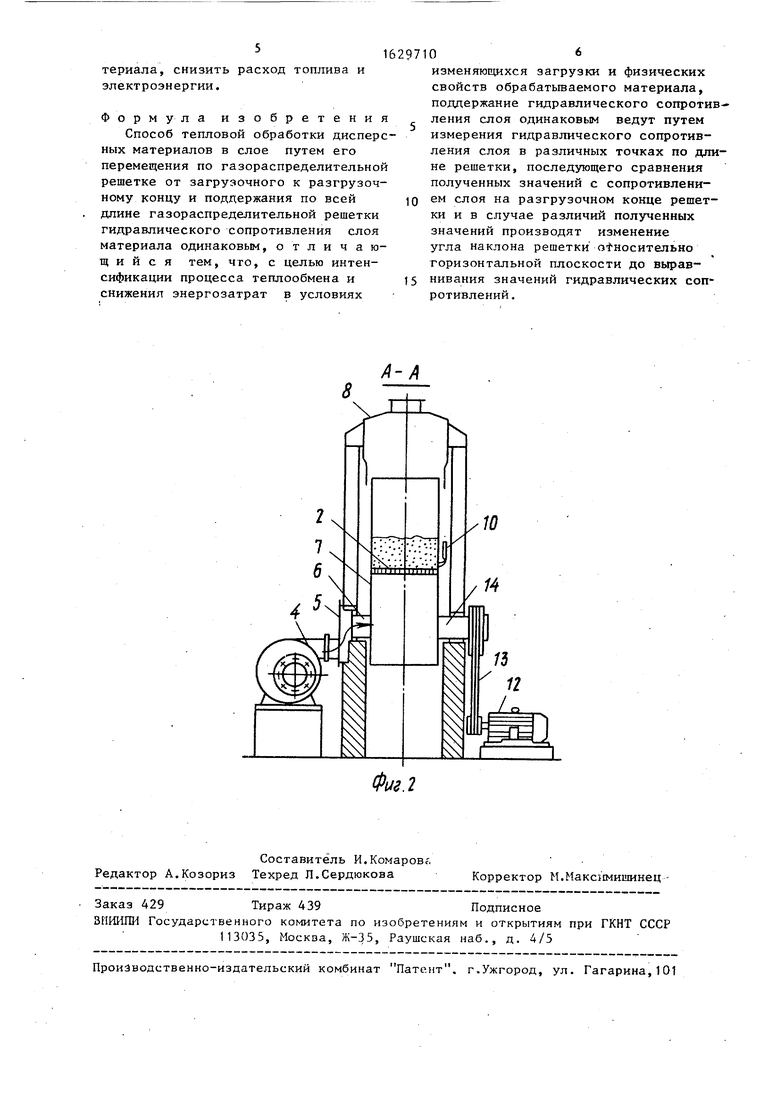

На фиг.1 изображено устройство, для реализации предлагаемого спосо-- ба, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Установка содержит загрузочную течку 1, газораспределительную решетку 2, непродуваемую площадку 3 на разгрузочном конце, вентилятор 4, . опору 5, цапфу 6, корпус 7 устройст- ва, неподвижный зонт 8, манометры 9 и 10, регулирующий прибор 11, реверсивный электродвигатель 12. клино- ременную передачу 13 и цапфу 14.

Способ тепловой обработки дисперс- ных материалов осуществляют в установке следующим образом.

Дисперсный материал через разгрузочную течку 1 непрерывно подается на газораспределительную решетку 2. За счет наклона решетки 2 и воздействия продуваемого через нее теплоносителя (воздуха или дымовых газов) частицы материала движутся к разгрузочному концу решетки 2, образуя плотный или слабо псевдоожиженный слой о Высота слоя на разгрузочном конце решетки 2 регулируется длиной непродуваемой площадки 3 или специальным устройством (не показано) для поддержания на разгрузочном конце решетки 2 заданной высоты слоя. Высота слоя на загрузочном конце решетки 2 регулируется за счет поворота решетки 2 вокруг поперечной го- ризонтальной оси. Теплоноситель вентилятором 4 продувается через пустотелые опоры 5 и цапфу 6, поступает в подрешеточное пространство копуса 7 устройства, а затем фильтрует ся через решетку 2 и слой материала и удаляется через неподвижный зонт 8 в систему аспирации. Электрические манометры 9 и 10, установленные соотвественно на загрузочном и разгрузочном концах решетки 2 (возможна установка манометров и в других точках) , измеряют гидравлическое сопротивление слоя материала и подают сигналы на регулирующий прибор 11 (например, РП-2-ПЗ), электрически связанный с реверсивным электродвигателем 12. Если слой дисперсного материала на загрузочном и разгрузочном концах решетки 2 имеет одинаково гидравлическое сопротивление, сигналы електрических манометров 9 и 10 равны, регулирующий прибор 11 не подает команды на электродвигатель

12и решетка 2 не изменяет своего угла наклона.

Если изменяются физические свойства дисперсного материала, поступающего в устройство, например частицы его становятся более крупными, высота слоя материала на загрузочном конце решетки 2 увеличивается. Сигнал электрического манометра 9 становится больше сигнала манометра 10, регулирующий прибор 11 формирует командный сигнал на включение реверсивного электродвигателя 12.

Электродвигатель 12 поворачивает с помощью клиноременной передачи

13корпус 7 вместе с решеткой 2 вокруг поперечной горизонтальной оси, совпадающей с осью цапф 6 и 14, до того положения, когда восстановится равенство сигналов электрических манометров 9 и 10, т.е. до восстановления равенства гидравлических сопротивлений слоя дисперсного материала на загрузочном и разгрузочном концах решетки 2.

При уменьшении размера частиц материала, поступающего на загрузочный конец решетки 2, подвижность материала увеличивается, высота и гидравлическое сопротивление слоя на загрузочном конце решетки 2 уменьшаются, сигнал электрического маномера 9 становится меньше сигнала манометра 10, регулирующий прибор 11 формирует командный сигнал электродвигателю 12 на поворот корпуса 7 с решеткой 2 в сторону, уменьшающую угол наклона ее к горизонту до восстановления равенства сигналов.

Предлагаемый способ позволяет повысить эффективность теплообмена в условиях изменяющихся загрузки и физических свойств обрабатываемого материала, снизить расход топлива и электроэнергии.

Формула изобретения

Способ тепловой обработки дисперсных материалов в слое путем его перемещения по газораспределительной решетке от загрузочного к разгрузочному концу и поддержания по всей длине газораспределительной решетки гидравлического сопротивления слоя материала одинаковым, отличающийся тем, что, с целью интенсификации процесса теплообмена и снижения энергозатрат в условиях

2Ч7106

изменяющихся загрузки и физических свойств обрабатываемого материала, поддержание гидравлического сопротивления слоя одинаковым ведут путем измерения гидравлического сопротивления слоя в различных точках по длине решетки, последующего сравнения полученных значений с сопротивлениЮ ем слоя на разгрузочном конце решетки и в случае различий полученных значений производят изменение угла наклона решетки относительно горизонтальной плоскости до вырав15 нивания значений гидравлических сопротивлений.

Авторы

Даты

1991-02-23—Публикация

1988-08-01—Подача