дится автоматическая регулировка пружинных амортизаторов до устранения изгибающего момента. Упор 19 установлен в плоскости разъема муфты, благодаря чему исключается изгибающий мо- рнт в плоскости разъема муфты, что

устраняет его износ. Изобретение уменьшает износ элементов линии привода, в том числе жесткой муфты, устраняет динамические нагрузки и повышает долговечность всех элементов линии привода. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовой агрегат Н.И.Гребенникова | 1981 |

|

SU1073510A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Ролик рольганга с индивидуальным приводом | 1978 |

|

SU854485A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| ПИЛЬГЕРНЫЙ СТАН | 1994 |

|

RU2107565C1 |

| Привод вертикальных валков прокатной клети | 1980 |

|

SU889168A1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346768C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

Изобретение относится к металлургическому машиностроению и может быть использовано при создании приводов силовых машин, например прокатных станов. Цель - повышение долговечности элементов привода путем снижения изгибающих моментов в линии привода. Привод силовой машины, преимущественно клети прокатного стана, содержит двигатель 1, редуктор 2, жесткую муфту 3, соединяющую и центрирующую входной вал 4 редук-fopa и вал 5 двигателя. Двигатепь подвешен на пружинных амортизаторах 11, расположенных в плоскости, проходящей через центр тяжести двигателя, и фиксируется от поворота в результате действия реактивного элемента закрепленной на нем планкой 18, другой конец которой взаимодействует с упором 19. Один из валов, соединенных муфтой, снабжен измерителем 20 изгибающего момента, электрически соединенным с приводами регулирования пружинных амортизаторов, на которых подвешен двигатель 1. При появлении изгибающего момента по сигналу измерителя произво.8 $ (Л 3 о 00 ю СП со го

Изобретение относится преимущественно к металлургическому машиностроению и может быть использовано при создании приводов силовых машин, например прокатных станов.

Целью изобретения является повышение долговечности элементов привода путем снижения изгибающих моментов в линии привода.

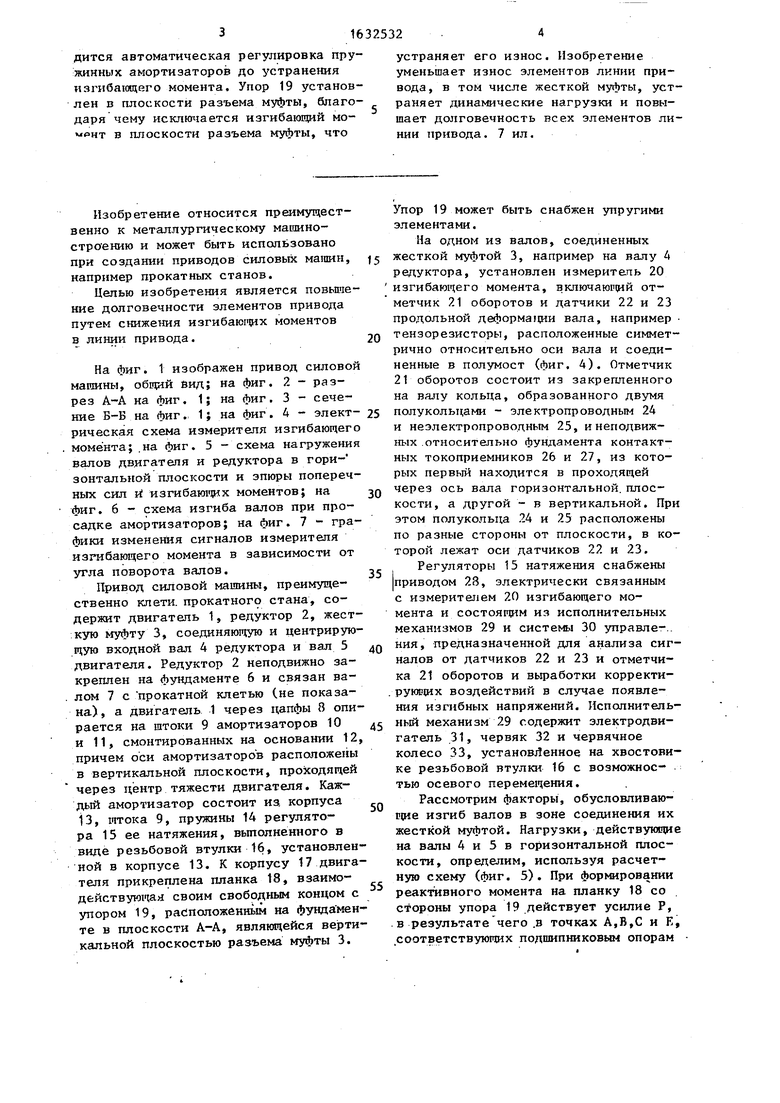

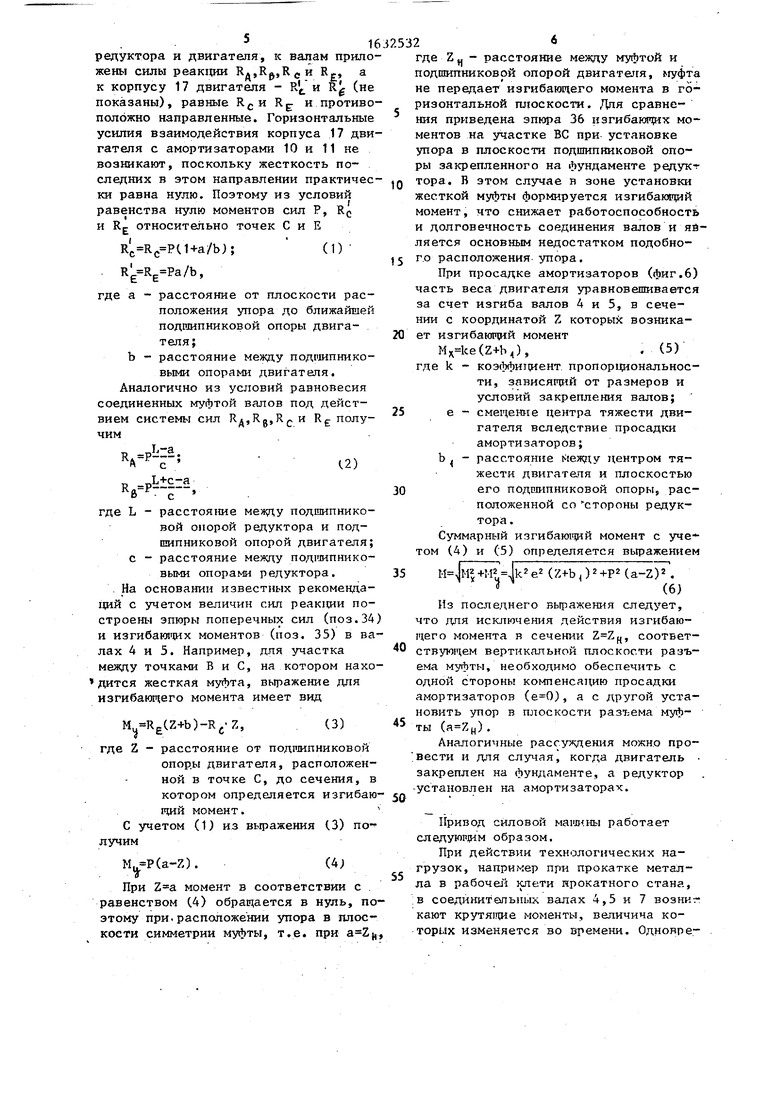

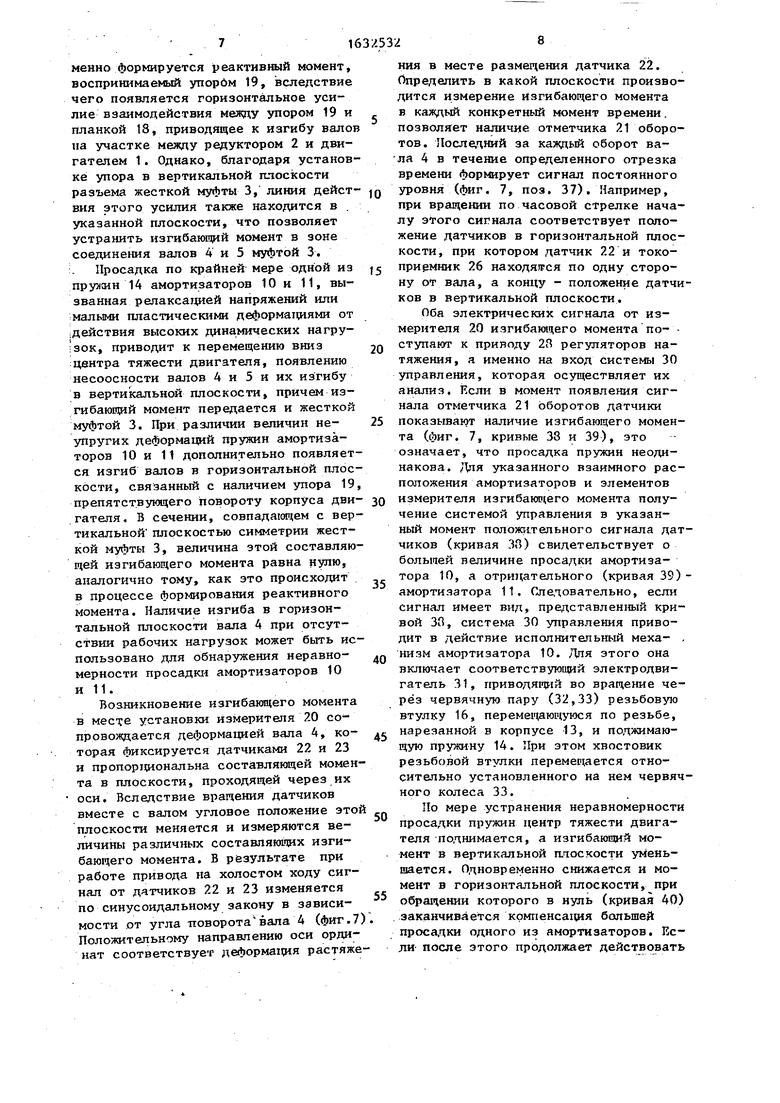

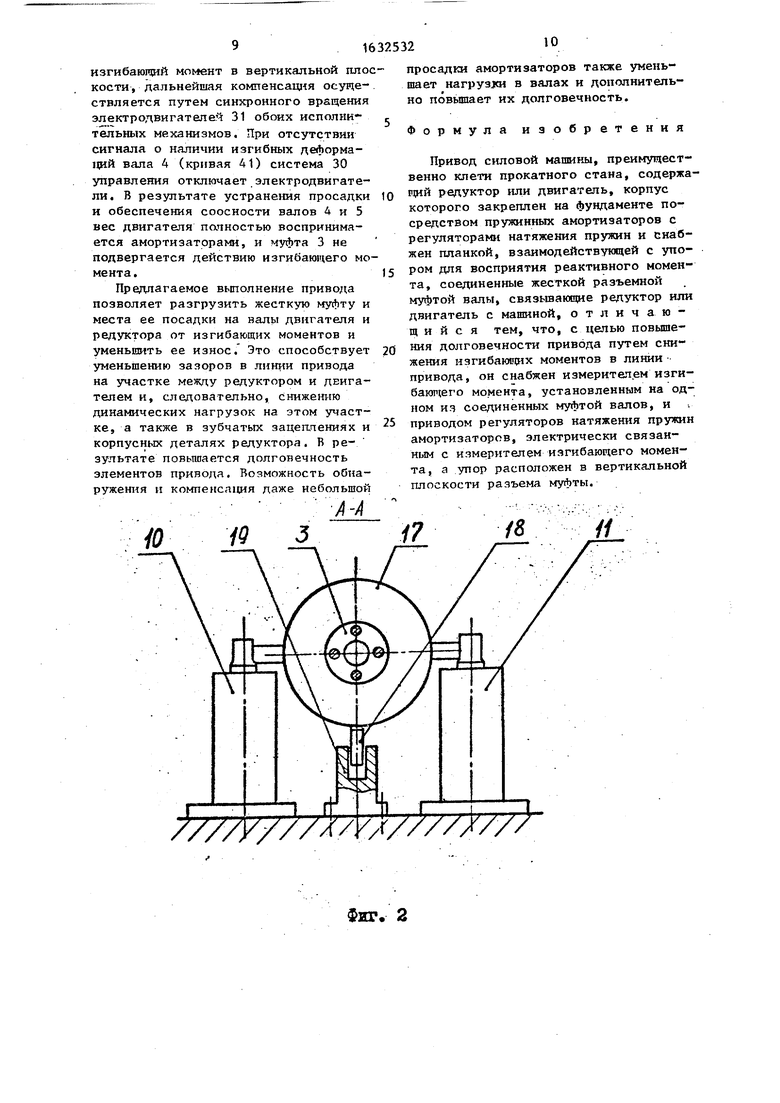

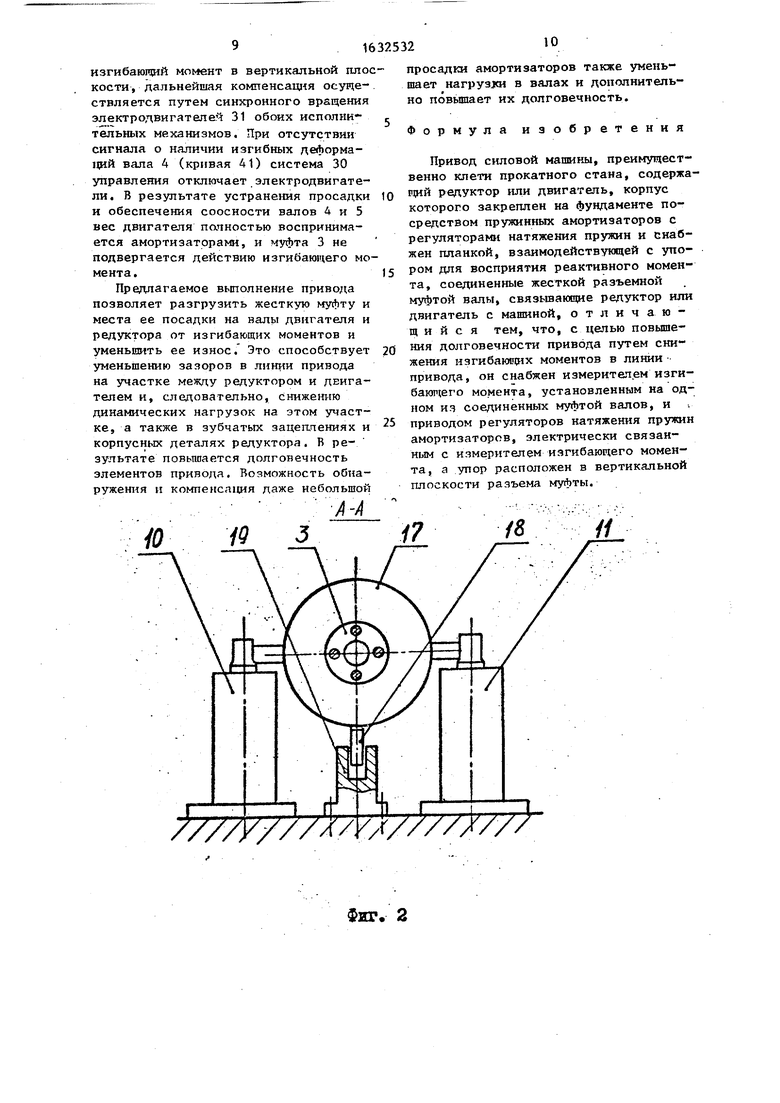

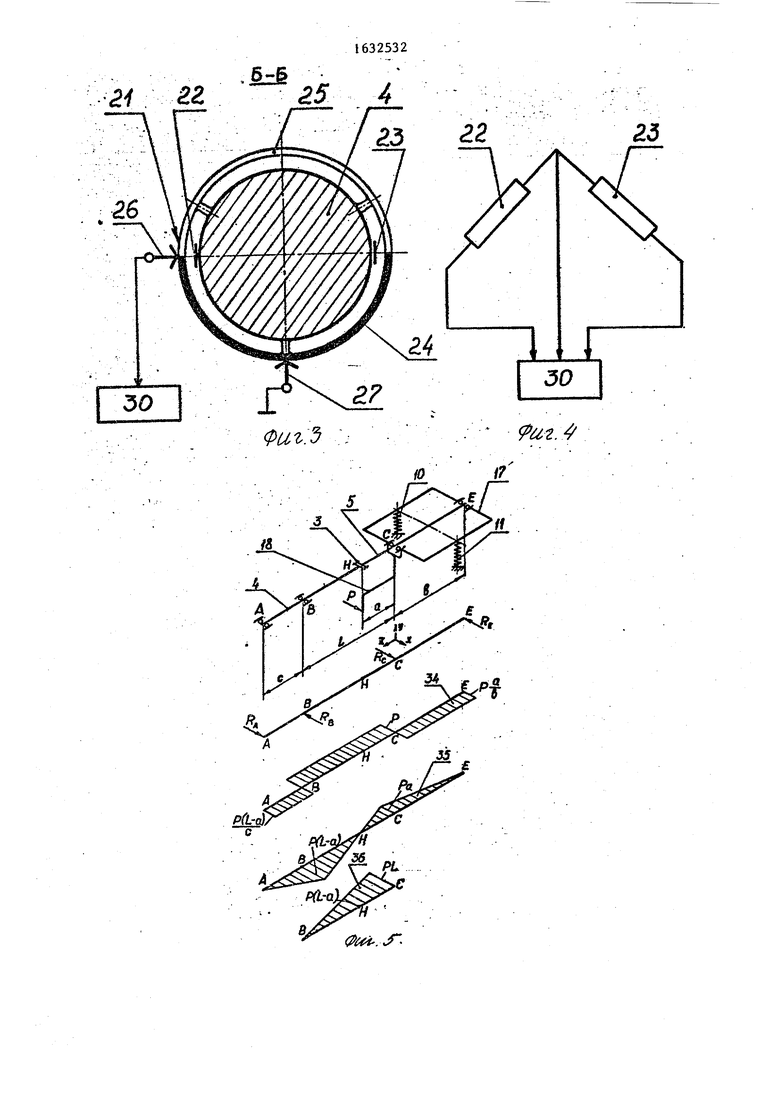

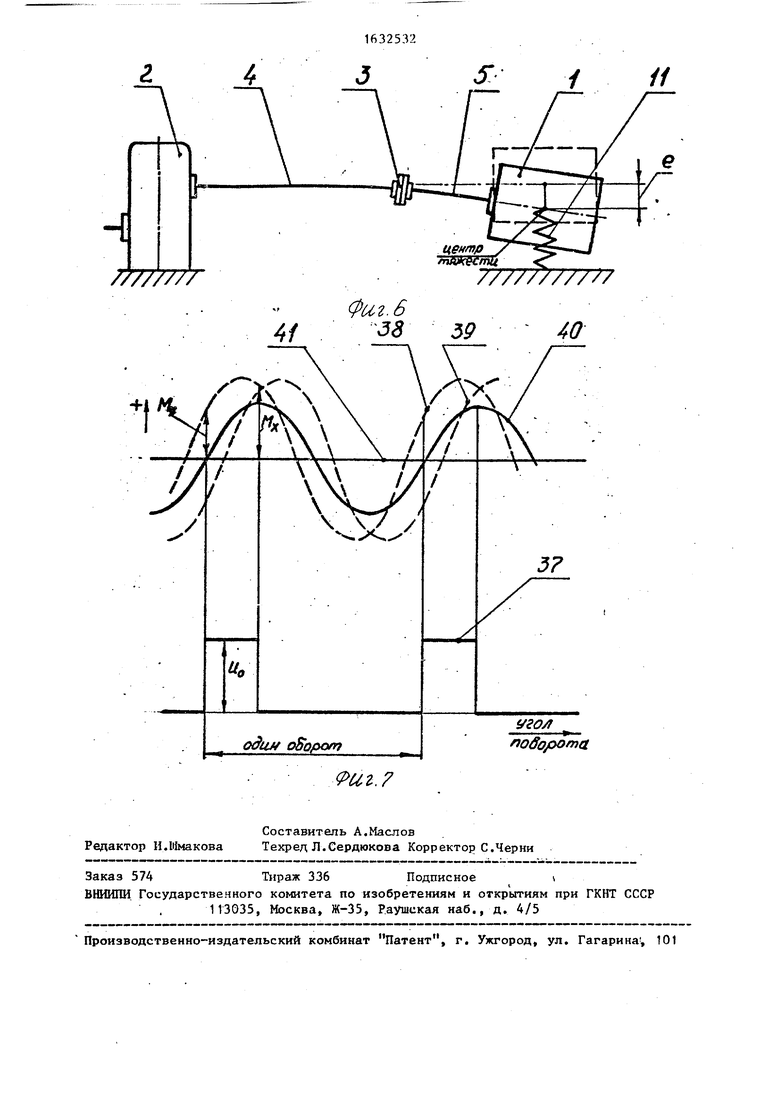

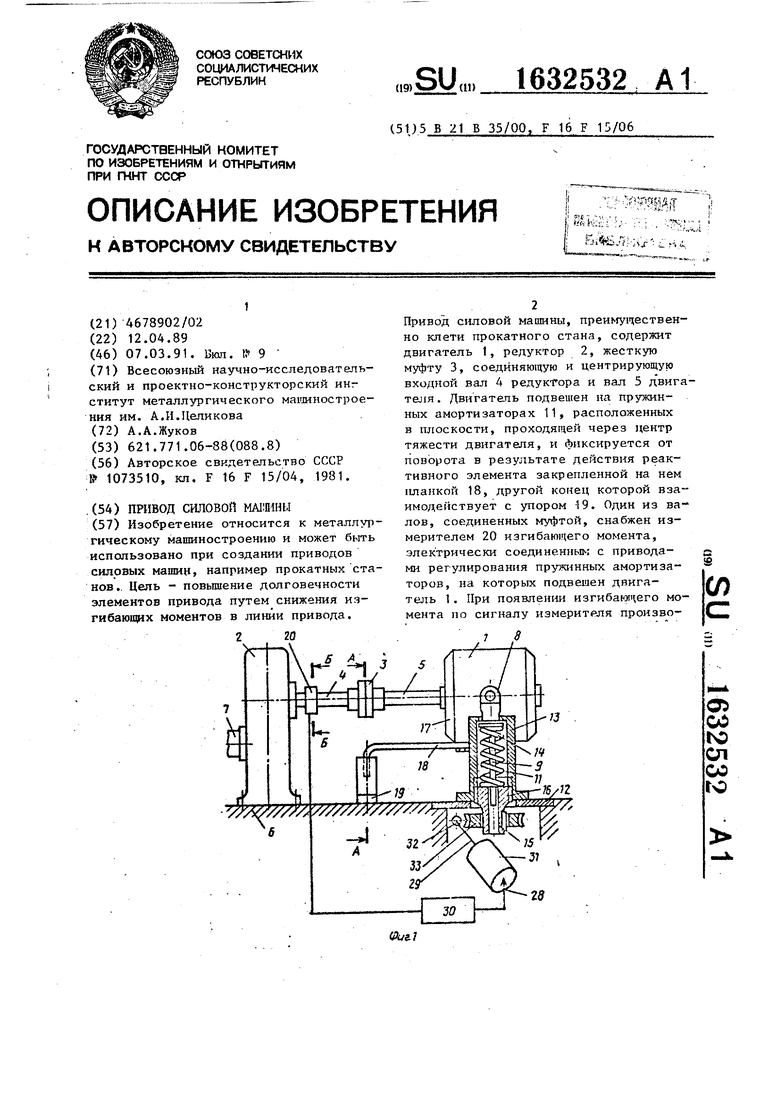

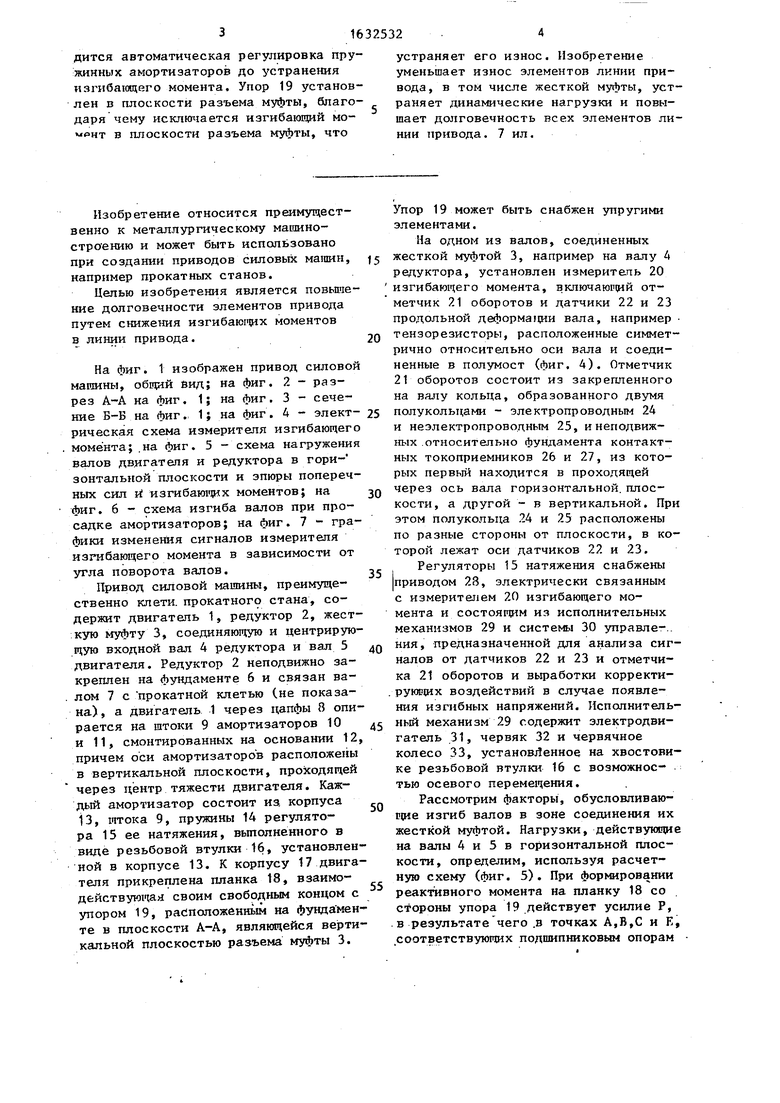

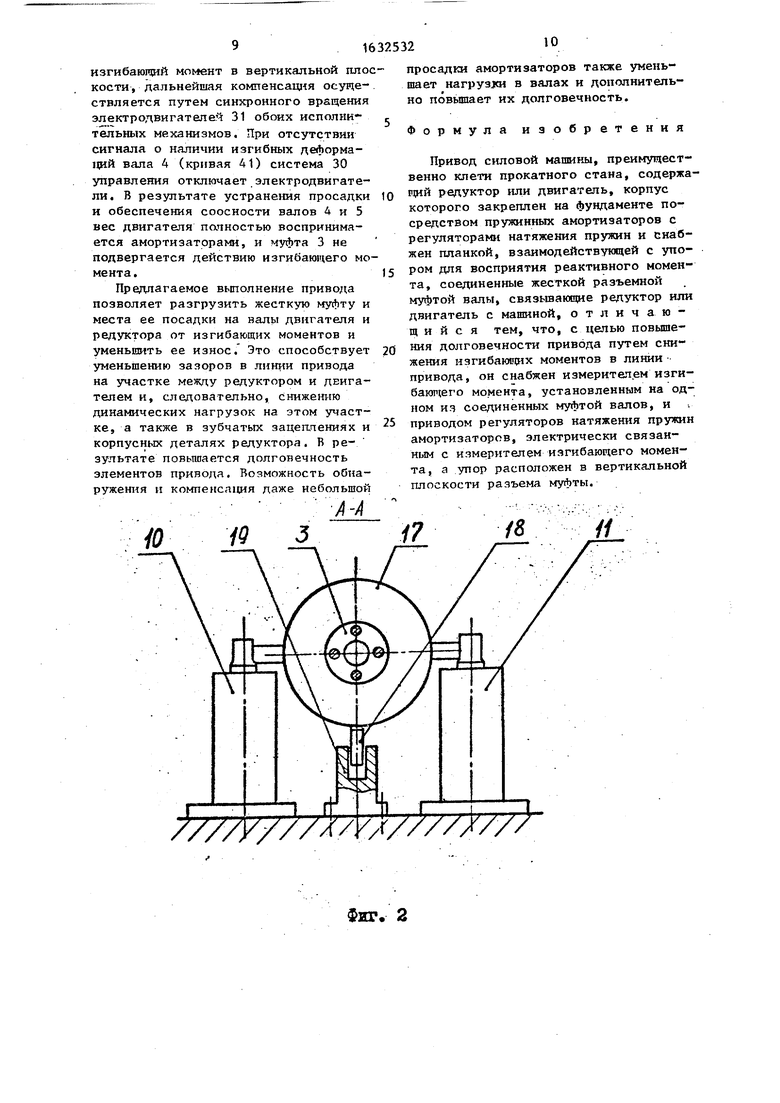

На фиг. 1 изображен привод силовой машины, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - элект- рическая схема измерителя изгибающего момента;.на фиг. 5 - схема нагружения валов двигателя и редуктора в гори- зонтальной плоскости и эпюры поперечных сил и1 изгибающих моментов; на фиг. 6 - схема изгиба валов при просадке амортизаторов; на фиг. 7 - графики изменения сигналов измерителя изгибающего момента в зависимости от угла поворота валов.

Привод силовой машины, преимущественно клети, прокатного стана, содержит двигатель 1, редуктор 2, жесткую муфту 3, соединяющую и центрирующую входной вал 4 редуктора и вал 5 двигателя. Редуктор 2 неподвижно закреплен на фундаменте 6 и связан валом 7 с прокатной клетью (не показана), а двигатель 1 через цапфы 8 опирается на штоки 9 амортизаторов 10 и 11, смонтированных на основании 12, причем оси амортизаторов расположены в вертикальной плоскости, проходящей через центр тяжести двигателя. Каждый амортизатор состоит из корпуса 13, мтока 9, пружины 14 регулятора 15 ее натяжения, выполненного в виде резьбовой втулки 16, установленной в корпусе 13. К корпусу 17 двигателя прикреплена планка 18, взаимодействующая своим свободным концом с упором 19, расположенным на фунда мен- те в плоскости А-А, являющейся вертикальной плоскостью разъема муфты 3.

Упор 19 может быть снабжен упругими элементами.

На одном из валов, соединенных жесткой муфтой 3, например на валу 4 редуктора, установлен измеритепь 20 изгибающего момента, включающий отметчик 21 оборотов и датчики 22 и 23 продольной деформации вала, например тензорезисторы, расположенные симметрично относительно оси вала и соединенные в полумост (фиг. 4). Отметчик 21 оборотов состоит из закрепленного на валу кольца, образованного двумя полукольцами - электропроводным 24 и неэлектропроводным 25, и неподвижных относительно фундамента контактных токоприемников 26 и 27, из которых первый находится в проходящей через ось вала горизонтальной, плоскости, а другой - в вертикальной. Пр этом полукольца 24 и 25 расположены по разные стороны от плоскости, в которой лежат оси датчиков 22 и 23.

Регуляторы 15 натяжения снабжены приводом 23, электрически связанным с измерителем 20 изгибающего момента и состоящим из исполнительных механизмов 29 и системы 30 управления, предназначенной для анализа сигналов от датчиков 22 и 23 и отметчика 21 оборотов и выработки корректирующих воздействий в случае появления изгнбных напряжений. Исполнительный механизм 29 содержит электродвигатель 31, червяк 32 и червячное колесо 33, установленное на хвостовике резьбовой втулки 16 с возможностью осевого перемещения.

Рассмотрим факторы, обусловливающие изгиб валов в зоне соединения их жесткой муфтой. Нагрузки, действующие на валы 4 и 5 в горизонтальной плоскости, определим, используя расчетную схему (фиг. 5). При формировании реактивного момента на планку 18 со стороны упора 19 действует усилие Р, в результате чего .в точках А,В,С и Е соответствующих подшипниковым опорам

редуктора и двигателя, к валам приложены силы реакции Кд,К&,Кси RЈ, а к корпусу 17 двигателя - R t и R (не показаны), равные Rc и Rg- и противоположно направленные. Горизонтальные усилия взаимодействия корпуса 17 двигателя с амортизаторами 10 и 11 не возникают, поскольку жесткость последних в этом направлении практически равна нулю. Поэтому из условий равенства нулю моментов сил Р, Rc и Rc относительно точек С и Е

Rc Rc PU+a/b); ,

(1)

где а - расстояние от плоскости расположения упора до ближайшей подшипниковой опоры двигателя;

b - расстояние между подшипниковыми опорами двигателя. Аналогично из условий равновесия соединенных муфтой валов под действием системы сил ,Кс и RЈ получим

Vp-.

о с,

12)

где L - расстояние между подшипниковой опорой редуктора и подшипниковой опорой двигателя; с - расстояние между подшипниковыми опорами редуктора. На основании известных рекомендаций с учетом величин сил реакции построены эпюры поперечных сил (поз.34) и изгибающих моментов (поз. 35) в валах А и 5. Например, дпя участка между точками В и С, на котором нахо- дится жесткая муфта, выражение для изгибающего момента имеет вид

М RE(Z+b)-Rc-Z, (3)

где Z - расстояние от подшипниковой опоры двигателя, расположенной в точке С, до сечения, в котором определяется изгибаю- щий момент.

С учетом (1) из выражения (3) получим

(4)

M.-P(a-Z). 7

При момент в соответствии с равенством (4) обращается в нуль, поэтому при.расположении упора в плоскости симметрии муфты, т.е. при ),,

0

где Z ч - расстояние между муфтой и подшипниковой опорой двигателя, муфта не передает изгибающего момента в горизонтальной плоскости. Для сравнения приведена эпюра 36 изгибающих моментов на участке ВС при установке упора в плоскости подшипниковой опоры закрепленного на фундаменте редук- тора. В этом случае в зоне установки жесткой муфты формируется изгибающий момент, что снижает работоспособность и долговечность соединения валов и является основным недостатком подобно- 5 го расположения упора.

При просадке амортизаторов (фиг.6) часть веса двигателя уравновешивается за счет изгиба валов 4 и 5, в сечении с координатой 7. которых возника- 0 ет изгибающий момент

(Z+b4), (5)

где k - коэффициент пропорциональности, зависящий от размеров и условий закрепления валов; 5 е - смещение центра тяжести двигателя вследствие просадки амортизаторов;

b - расстояние между центром тяжести двигателя и плоскостью 0 его подшипниковой опоры, расположенной со стороны редуктора .

Суммарный изгибающий момент с учетом (4) и (5) определяется выражением

М Jl-i2 Jk2 е2 (Z+b )2 +Р2 (a-Zp. (6)

Из последнего выражения следует, что для исключения действия изгибающего момента в сечении , соответствующем вертикальной плоскости разъема муфты, необходимо обеспечить с одной стороны компенсацию просадки амортизаторов (), а с другой установить упор в плоскости разъема муЛ- 5 ты ().

Аналогичные рассуждения можно про- вести и для случая, когда двигатель закреплен на фундаменте, а редуктор установлен на амортизаторах.

5

0

Привод силовой машины работает следующим образом.

При действии технологических нагрузок, например при прокатке металла в рабочей клети прокатного стана, в соединителъных валах 4,5 и 7 возникают крутящие моменты, величина которых изменяется во времени. Одновременно формируется реактивный момент, воспринимаемый упором 19, вследствие чего появляется горизонтальное усилие взаимодействия между упором 19 и планкой 18, приводящее к изгибу валов на участке между редуктором 2 и двигателем 1. Однако, благодаря установке упора в вертикальной плоскости разъема жесткой муфты 3, линия действия этого усилия также находится в указанной плоскости, что позволяет устранить изгибающий момент в зоне соединения валов 4 и 5 муфтой 3.

Просадка по крайней мере одной из пружин 14 амортизаторов 10 и 11, вызванная релаксацией напряжений или малыми пластическими деформациями от действия высоких динамических нагрузок, приводит к перемещению вниз центра тяжести двигателя, появлению несоосности валов 4 и 5 и их изгибу в вертикальной плоскости, причем изгибающий момент передается и жесткой муфтой 3. При различии величин неупругих деформаций пружин амортизаторов 10 и 11 дополнительно появляется изгиб валов в горизонтальной плоскости, связанный с наличием упора 19, препятствующего повороту корпуса двигателя. В сечении, совпадающем с вертикальной плоскостью симметрии жесткой муфты 3, величина этой составляющей изгибающего момента равна нулю, аналогично тому, как это происходит в процессе формирования реактивного момента. Наличие изгиба в горизонтальной плоскости вала 4 при отсутствии рабочих нагрузок может быть использовано для обнаружения неравномерности просадки амортизаторов 10 и 11.

Возникновение изгибающего момента в месте установки измерителя 20 сопровождается деформацией вала 4, которая фиксируется датчиками 22 и 23 и пропорциональна составляющей момента в плоскости, проходящей через их оси. Вследствие вращения датчиков вместе с валом угловое положение этой плоскости меняется и измеряются величины различных составляющих изгибающего момента. В результате при работе привода на холостом ходу сигнал от датчиков 22 и 23 изменяется по синусоидальному закону в зависимости от угла поворота вала 4 (фиг.7) Положительному направлению оси ординат соответствует деформация растяже

0

5

0

5

0

5

0

5

ния в месте размещения датчика 22. Определить в какой плоскости производится измерение изгибающего момента в каждый конкретный момент времени, позволяет наличие отметчика 21 оборотов. Последний за каждый оборот ва- ла 4 в течение определенного отрезка времени формирует сигнал постоянного уровня (фиг. 7, поз. 37). Например, при вращении по часовой стрелке началу этого сигнала соответствует положение датчиков в горизонтальной плоскости, при котором датчик 22 и токоприемник 26 находятся по одну сторону от вала, а концу - положение датчиков в вертикальной плоскости.

Оба электрических сигнала от измерителя 20 изгибающего момента по- - ступают к приводу 2Я регуляторов натяжения, а именно на вход системы 30 управления, которая осуществляет их анализ. Если в момент появления сигнала отметчика 21 оборотов датчики показывают наличие изгибающего момента (фиг. 7, кривые 33 и 39), это означает, что просадка пружин неодинакова. Для указанного взаимного расположения амортизаторов и элементов измерителя изгибающего момента получение системой управления в указанный момент положительного сигнала датчиков (кривая 38) свидетельствует о болычей величине просадки амортизатора 10, а отрицательного (кривая 39) - амортизатора 11. Следовательно, если сигнал имеет вид, представленный кривой ЗП, система 30 управления приводит в действие исполнительный меха- . низм амортизатора 10. /Тля этого она включает соответствующий электродвигатель 31, приводящий во вращение через червячную пару (32,33) резьбовую втулку 16, перемещающуюся по резьбе, нарезанной в корпусе 13, и поджимающую пружину 14. При этом хвостовик резьбовой втулки перемещается относительно установленного на нем червячного колеса 33.

По мере устранения неравномерности просадки пружин центр тяжести двигателя поднимается, а изгибающий момент в вертикальной плоскости уменьшается. Одновременно снижается и момент в горизонтальной плоскости, при обращении которого в нуль (кривая 40) заканчивается компенсация большей просадки одного из амортизаторов. Если после этого продолжает действовать

изгибающий момент в вертикальной што кости, дальнейшая компенсация осуществляется путем синхронного вращения электродвигателей 31 обоих исполни - тельных механизмов. При отсутствии сигнала о наличии изгибных деформаций вала 4 (кривая 41) система 30 управления отключает электродвигатели. В результате устранения просадки и обеспечения соосности валов 4 и 5 вес двигателя полностью воспринимается амортизаторами, и муфта 3 не подвергается действию изгибающего момента .

Предлагаемое выполнение привода позволяет разгрузить жесткую муфту и места ее посадки на налы двигателя и редуктора от изгибающих моментов и уменьшить ее износ. Это способствует уменьшению зазоров в линии привода на участке между редуктором и двигателем и, следовательно, снижению динамических нагрузок на этом участке, а также в зубчатых зацеплениях и корпусных деталях редуктора. В результате повышается долговечность элементов привода. Возможность обнаружения и компенсация даже небольшой

/777.

///х/у////////

Фиг. 2

просадки амортизаторов также уменьшает нагруз.ки в валах и дополнительно повышает их долговечность.

Формула изобретения

Привод силовой машины, преимущественно клети прокатного стана, содержаЩий редуктор или двигатель, корпус которого закреплен на фундаменте посредством пружинных амортизаторов с регуляторами натяжения пружин и снабжен планкой, взаимодействующей с упором для восприятия реактивного момента, соединенные жесткой разъемной муфтой валы, связывающие редуктор или двигатель с машиной, отличающийся тем, что, с целью повышения долговечности привода путем снижения изгибающих моментов в линии привода, он снабжен измерителем изгибающего момента, установленным на одном из соединенных муфтой валов, и

5 приводом регуляторов натяжения пружин амортизаторов, электрически связанным с измерителем изгибающего момента, а упор расположен в вертикальной плоскости разъема муфты.

1

Фиг.З

. f.

25

Put. 4

f

VI

Ч

////////

4f

Фиг 6 38

Ч

/

/

одш/ oSbfloff

7777///////

лобороюй

| Силовой агрегат Н.И.Гребенникова | 1981 |

|

SU1073510A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-12—Подача