Изобретение относится к области обработки металлов давлением и может быть использовано для формообразования по контуру с сохранением плоскостности штучных заготовок, полученных резкой на ножницах, рубкой в штампе из листового, полосового материала или ленты.

Цель изобретения - повышение производительности и качества получаемых изделий.

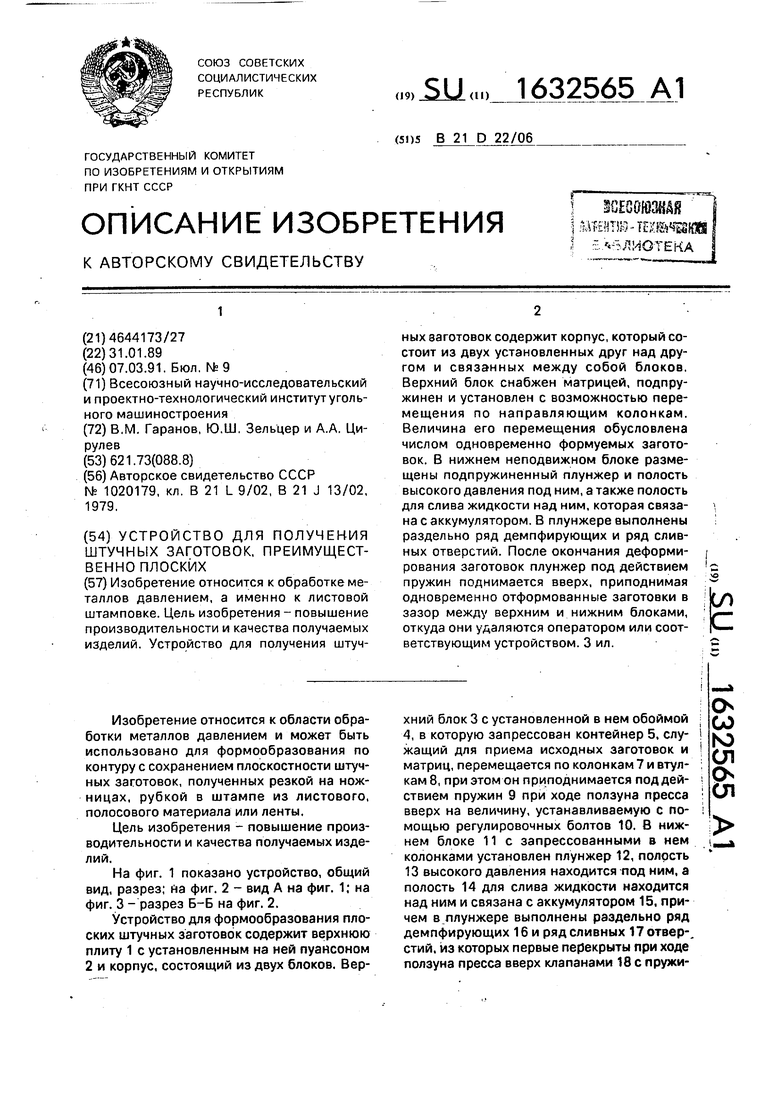

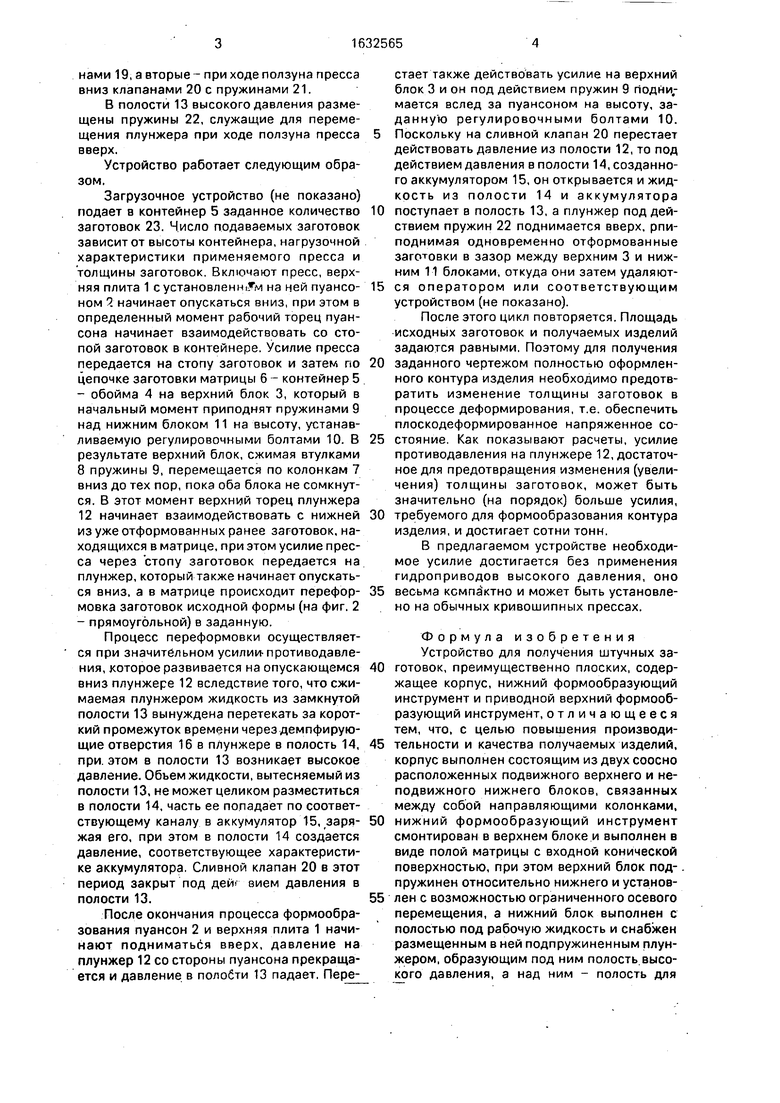

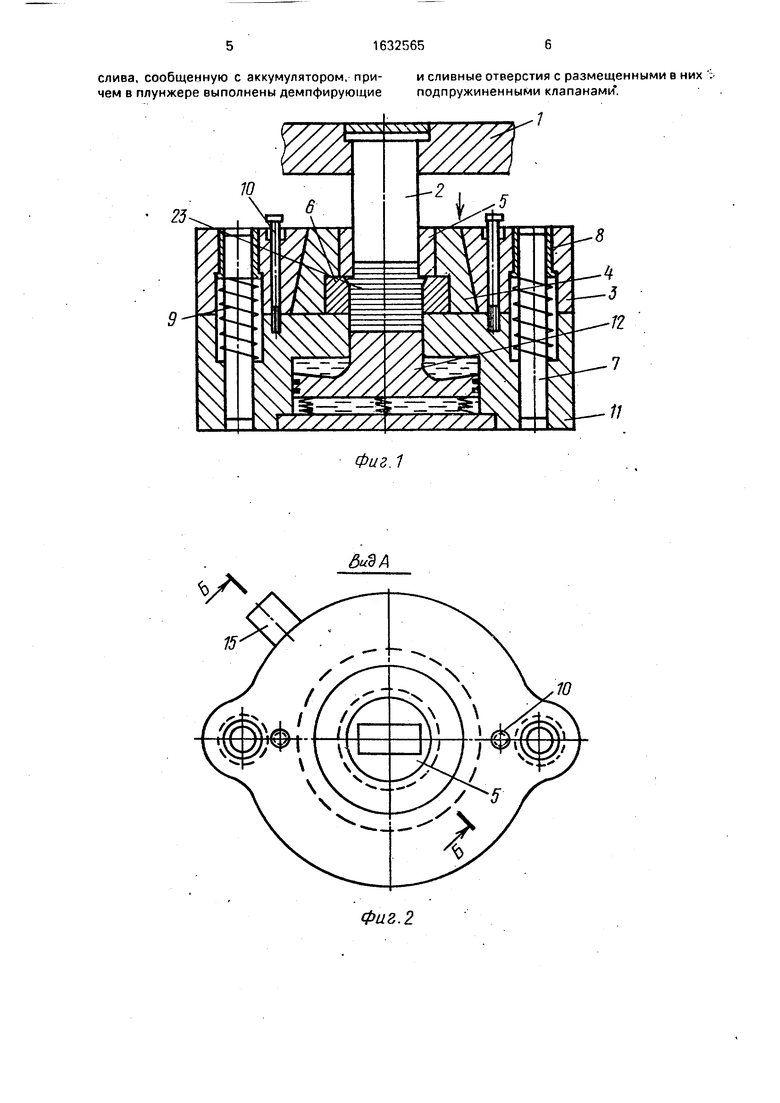

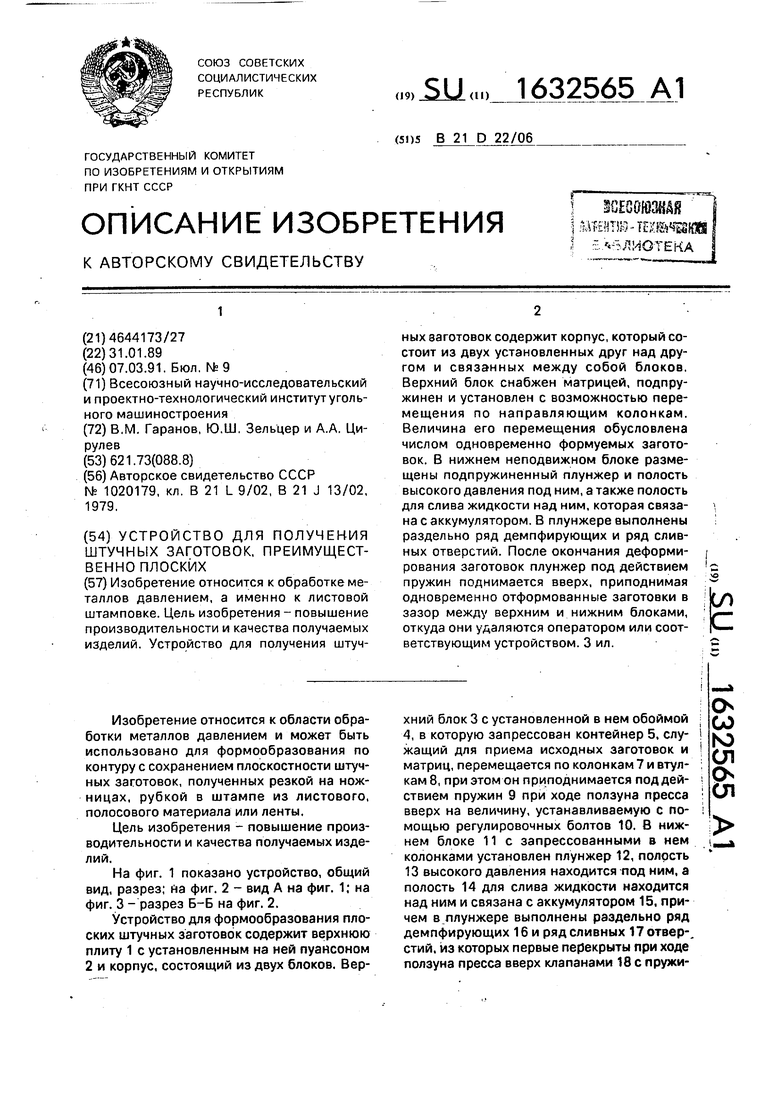

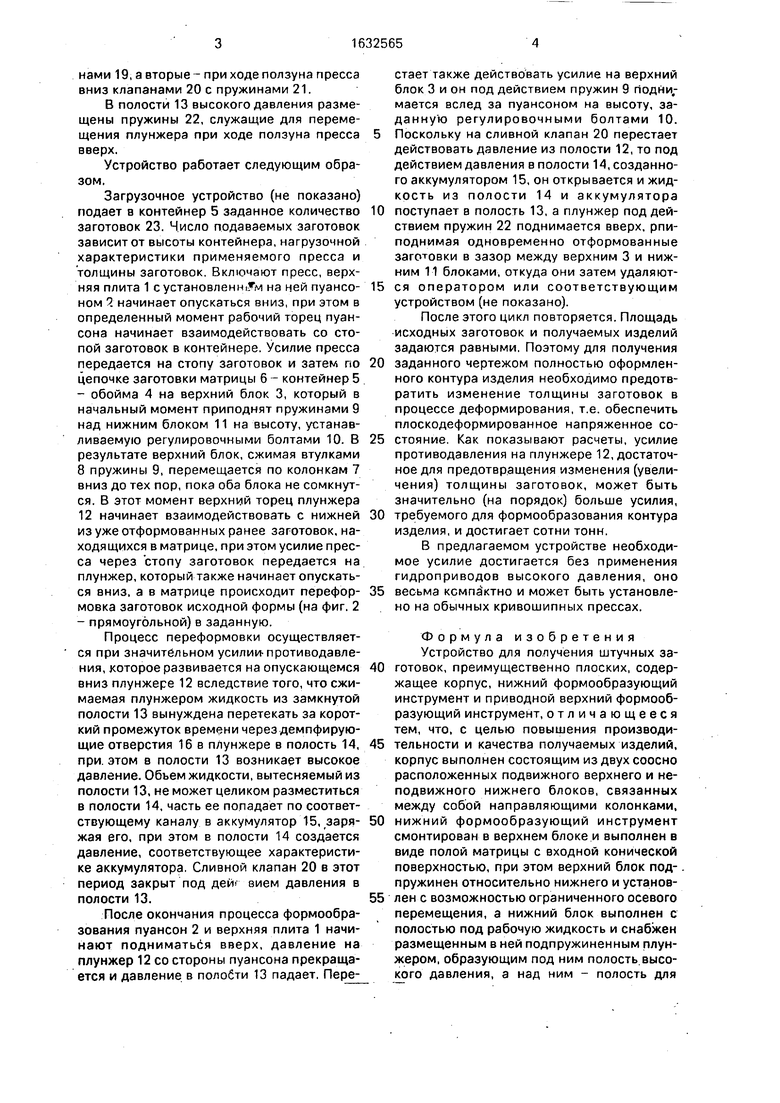

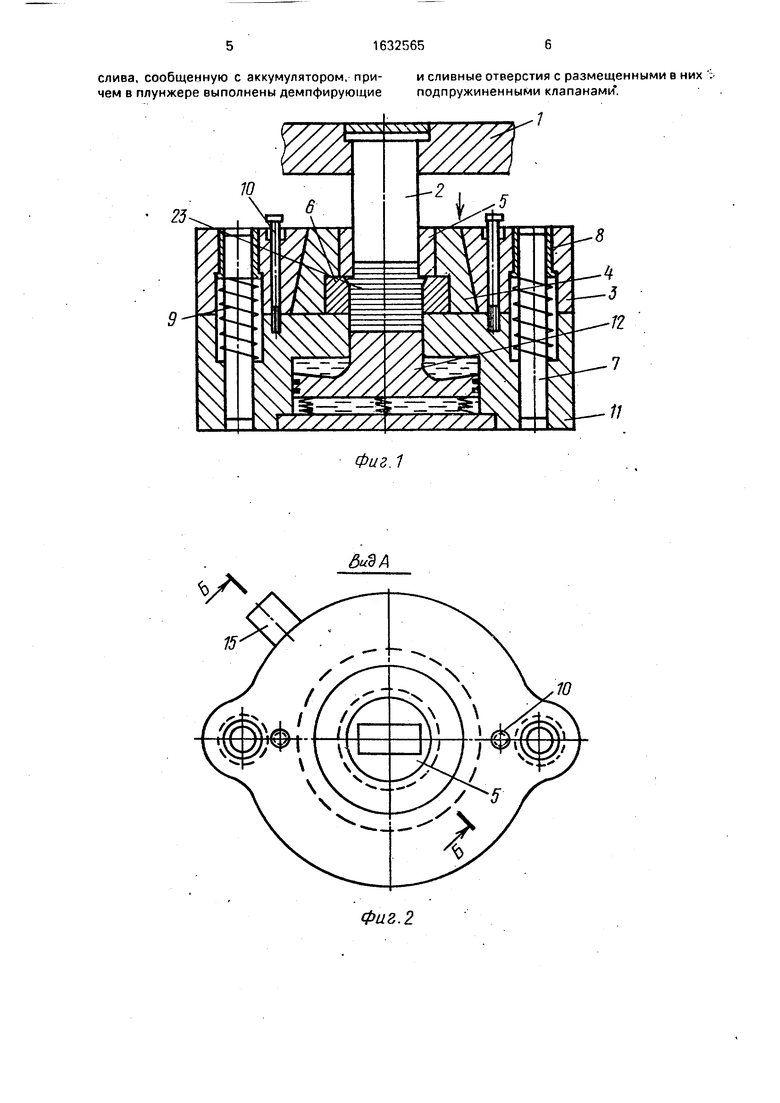

На фиг. 1 показано устройство, общий вид, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для формообразования плоских штучных заготовок содержит верхнюю плиту 1 с установленным на ней пуансоном 2 и корпус, состоящий из двух блоков. Верхний блок 3 с установленной в нем обоймой 4, в которую запрессован контейнер 5. служащий для приема исходных заготовок и матриц, перемещается по колонкам 7 и втулкам 8, при этом он приподнимается под действием пружин 9 при ходе ползуна пресса вверх на величину, устанавливаемую с помощью регулировочных болтов 10. В нижнем блоке 11с запрессованными в нем колонками установлен плунжер 12, полость 13 высокого давления находится под ним, а полость 14 для слива жидкости находится над ним и связана с аккумулятором 15, причем в плунжере выполнены раздельно ряд демпфирующих 16 и ряд сливных отверстий, из которых первые перекрыты при ходе ползуна пресса вверх клапанами 18 с пружиа

со ю ел

О

ел

нами 19, а вторые - при ходе ползуна пресса вниз клапанами 20 с пружинами 21.

В полости 13 высокого давления размещены пружины 22, служащие для перемещения плунжера при ходе ползуна пресса вверх.

Устройство работает следующим образом.

Загрузочное устройство (не показано) подает в контейнер 5 заданное количество заготовок 23. Число подаваемых заготовок зависит от высоты контейнера, нагрузочной характеристики применяемого пресса и толщины заготовок Включают пресс, верхняя плита 1 с установленном на ней пуансо- ном 1 начинает опускаться вниз, при этом в определенный момент рабочий торец пуансона начинает взаимодействовать со стопой заготовок в контейнере. Усилие пресса передается на стопу заготовок и затем по цепочке заготовки матрицы 6 - контейнер 5

-обойма 4 на верхний блок 3, который в начальный момент приподнят пружинами 9 над нижним блоком 11 на высоту, устанавливаемую регулировочными болтами 10. В результате верхний блок, сжимая втулками

8 пружины 9, перемещается по колонкам 7 вниз до тех пор, пока оба блока не сомкнутся. В этот момент верхний торец плунжера 12 начинает взаимодействовать с нижней из уже отформованных ранее заготовок, находящихся в матрице, при этом усилие пресса через стопу заготовок передается на плунжер, который также начинает опускаться вниз, а в матрице происходит перефор- мовка заготовок исходной формы (на фиг. 2

-прямоугольной) в заданную.

Процесс переформовки осуществляется при значительном усилии-противодавления, которое развивается на опускающемся вниз плунжере 12 вследствие того, что сжимаемая плунжером жидкость из замкнутой полости 13 вынуждена перетекать за короткий промежуток времени через демпфирующие отверстия 16 в плунжере в полость 14, при этом в полости 13 возникает высокое давление. Обьем жидкости, вытесняемый из полости 13, не может целиком разместиться в полости 14, часть ее попадает по соответствующему каналу в аккумулятор 15, заря- жая его, при этом в полости 14 создается давление, соответствующее характеристике аккумулятора Сливной клапан 20 в этот период закрыт под деи вием давления в полости 13.

После окончания процесса формообразования пуансон 2 и верхняя плита 1 начинают подниматься вверх, давление на плунжер 12 со стороны пуансона прекращается и давление в полобти 13 падает. Перестает также действовать усилие на верхний блок 3 и он под действием пружин 9 поднимается вслед за пуансоном на высоту, заданную регулировочными болтами 10. Поскольку на сливной клапан 20 перестает действовать давление из полости 12, то под действием давления в полости .созданного аккумулятором 15, он открывается и жидкость из полости 14 и аккумулятора поступает в полость 13, а плунжер под действием пружин 22 поднимается вверх, рпи- поднимая одновременно отформованные заголовки в зазор между верхним 3 и нижним 11 блоками, откуда они затем удаляются оператором или соответствующим устройством (не показано).

После этого цикл повторяется. Площадь исходных заготовок и получаемых изделий задаются равными. Поэтому для получения заданного чертежом полностью оформленного контура изделия необходимо предотвратить изменение толщины заготовок в процессе деформирования, те. обеспечить плоскодеформированное напряженное состояние Как показывают расчеты, усилие противодавления на плунжере 12, достаточное для предотвращения изменения (увеличения) толщины заготовок, может быть значительно (на порядок) больше усилия, требуемого для формообразования контура изделия, и достигает сотни тонн.

В предлагаемом устройстве необходимое усилие достигается без применения гидроприводов высокого давления, оно весьма компактно и может быть установлено на обычных кривошипных прессах.

Формула изобретения Устройство для получения штучных заготовок, преимущественно плоских, содержащее корпус, нижний формообразующий инструмент и приводной верхний формообразующий инструмент, отличающееся тем, что, с целью повышения производительности и качества получаемых изделий, корпус выполнен состоящим из двух соосно расположенных подвижного верхнего и неподвижного нижнего блоков, связанных между собой направляющими колонками, нижний формообразующий инструмент смонтирован в верхнем блоке и выполнен в виде полой матрицы с входной конической поверхностью, при этом верхний блок подпружинен относительно нижнего и установлен с возможностью ограниченного осевого перемещения, а нижний блок выполнен с полостью под рабочую жидкость и снабжен размещенным в ней подпружиненным плунжером, образующим под ним полость высокого давления, а над ним - полость для

8

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для деформирования и отделения заготовок | 1988 |

|

SU1668006A1 |

| Штамп совмещенного действия | 1991 |

|

SU1799653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| СПОСОБ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291016C1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| Устройство для штамповки листовых заготовок с помощью эластичной среды | 1990 |

|

SU1801668A1 |

| Устройство для изготовления спиральных пружин | 1989 |

|

SU1664445A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке. Цель изобретения - повышение производительности и качества получаемых изделий. Устройство для получения штучных заготовок содержит корпус, который состоит из двух установленных друг над другом и связанных между собой блоков. Верхний блок снабжен матрицей, подпружинен и установлен с возможностью перемещения по направляющим колонкам. Величина его перемещения обусловлена числом одновременно формуемых заготовок. В нижнем неподвижном блоке размещены подпружиненный плунжер и полость высокого давления под ним, а также полость для слива жидкости над ним, которая связана с аккумулятором. В плунжере выполнены раздельно ряд демпфирующих и ряд сливных отверстий. После окончания деформирования заготовок плунжер под действием пружин поднимается вверх, приподнимая одновременно отформованные заготовки в зазор между верхним и нижним блоками, откуда они удаляются оператором или соответствующим устройством. 3 ил. (Л С

диВА

Фиг. 1

Ю

Фиг. 2

Б-Б

15

Фаг 3

| Устройство для изготовления пластин ролико-втулочных цепей | 1979 |

|

SU1020179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-01-31—Подача