Изобретение относится к области обработки металлов давлением, в частности к изготовлению изделий с осесимметричным фланцем из трубных заготовок при осуществлении процесса равномерной раздачи.

Из уровня техники известен аналог - закрытый штамп для раздачи с радиальным противодавлением, состоящий из верхней и нижней плит, пуансона для раздачи, опорной оправки и обоймы, обеспечивающей радиальное противодавление (Ковка и штамповка. Справочник в 4-х томах / Ред. Совет (пред.) Е.И. Семенов. М.: Машиностроение. - 1985. Т. 4. Листовая штамповка / Под ред. А.Д. Матвеева. - М.: Машиностроение, 1987 - стр. 223).

К недостаткам известного из уровня техники устройства следует отнести отсутствие механизмов для снятия отформованной детали с пуансона и для ее выталкивания из полости обоймы, а также отсутствие наружного подпора кромки получаемого фланца, что может приводить к отклонению его формы от заданной, вследствие чего необходимо проведение дополнительной операции калибровки фланца.

Наиболее близким к заявленному - прототипом - является штамп совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки, включающий подвижную и промежуточную, выполненные с возможностью перемещения в осевом направлении, и неподвижную плиты, установленную на промежуточной плите подвижную в осевом направлении опору, пуансон для раздачи трубной заготовки, подвижную в осевом направлении оправку, две полуматрицы и средства осевого перемещения подвижных элементов штампа (патент на изобретение РФ №2460604 С1, опубл. 10.09.2012, бюл. №25).

К недостаткам прототипа следует отнести его высокую энергоемкость и низкое качество изделия, обусловленные сложностью процессов деформирования в зоне формообразования из-за получения окончательной формы фланца в результате процесса раздачи, а также невозможность осуществления групповых технологических процессов, то есть получения гаммы типоразмеров изделий с использованием одного и того же инструмента при его минимальной модификации в процессе переналадки.

В основу заявленного изобретения положена задача повышения качества изделия с осесимметричным фланцем из трубной заготовки при одновременном снижении энергоемкости процесса при одновременном повышении эксплуатационных возможностей штампа за счет возможности осуществления групповых технологических процессов формообразования осесимметричных фланцев на трубных заготовках при минимальном времени переналадки и минимальном количестве рабочих элементов, подлежащих замене при переналадке.

Технический результат - снижение трения и облегчение течения материала заготовки в зоне формообразования осесимметричного фланца за счет последовательного совмещения операций раздачи и калибровки фланца и возможность осуществлять быструю переналадку для производства гаммы типоразмеров изделий.

Поставленная задача решается, а заявленный технический результат достигается посредством того, что в штампе совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки, включающем подвижную и промежуточную, выполненные с возможностью перемещения в осевом направлении, и неподвижную плиты, установленную на промежуточной плите подвижную в осевом направлении опору, пуансон для раздачи трубной заготовки, подвижную в осевом направлении оправку, две полуматрицы и средства осевого перемещения подвижных элементов штампа, полуматрицы выполнены функционально опорной и формообразующей, пуансон с формообразующей полуматрицей соосно установлены на подвижной плите, опорная полуматрица установлена на подвижной опоре промежуточной плиты соосно оправке, а кинематическое взаимодействие элементов штампа и средств их осевого перемещения выполнено с возможностью обеспечения формообразования изделия в три этапа: на первом этапе - посредством осевого перемещения подвижной плиты с пуансоном и формообразующей матрицей в направлении к промежуточной плите с опорной полуматрицей с образованием полости в зазоре между рабочими поверхностями формообразующей и опорной полуматриц, величина которого обязательно превышает толщину стенки заготовки, для истечения материала заготовки под воздействием на последнюю оправки и пуансона; на втором этапе - с возможностью перемещения пуансона, формообразующей и опорной полуматриц как единого целого, в осевом направлении, функционально обеспечивая раздачу фланца на трубной заготовке; на третьем этапе - с возможностью перемещения пуансона и формообразующей полуматрицы в осевом направлении при неподвижной опорной полуматрице с обеспечением тем самым окончательного формообразования фланца, при этом пуансон, оправка, формообразующая и опорная полуматрицы выполнены сменными.

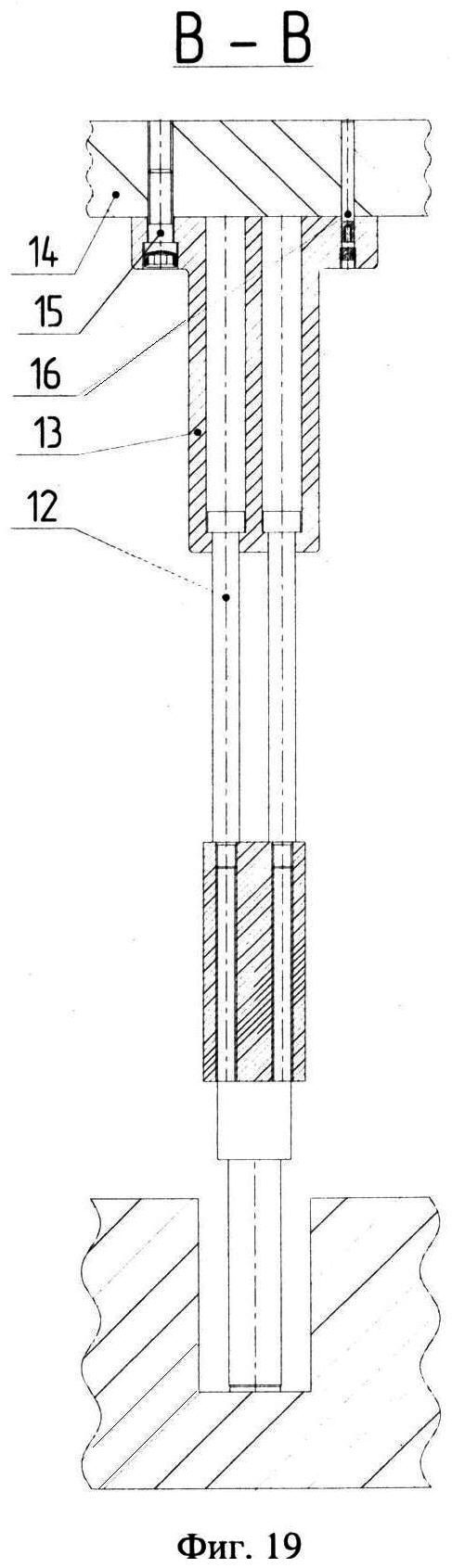

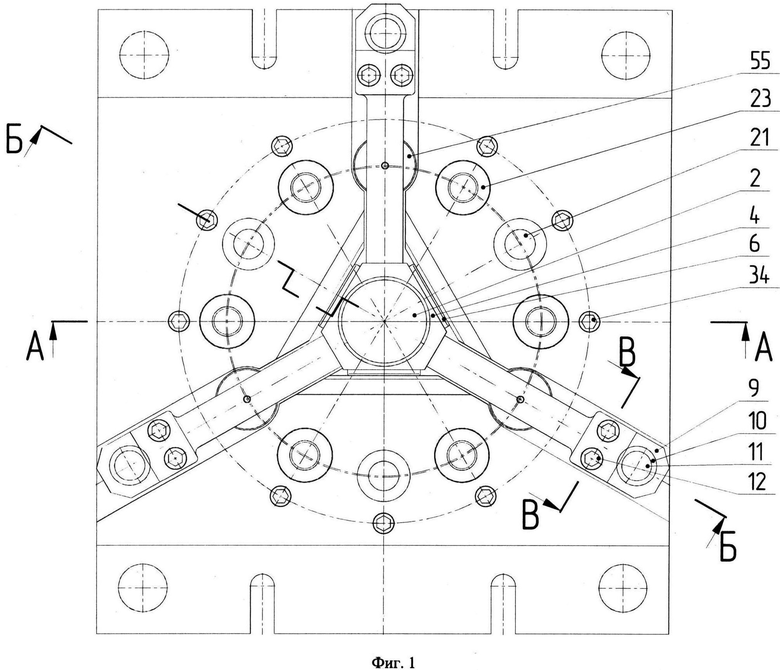

Штамп совмещенного действия для получения изделий с осесимметричным фланцем из трубных заготовок поясняется графическими материалами, где:

- на фиг. 1 изображен вид штампа в плане;

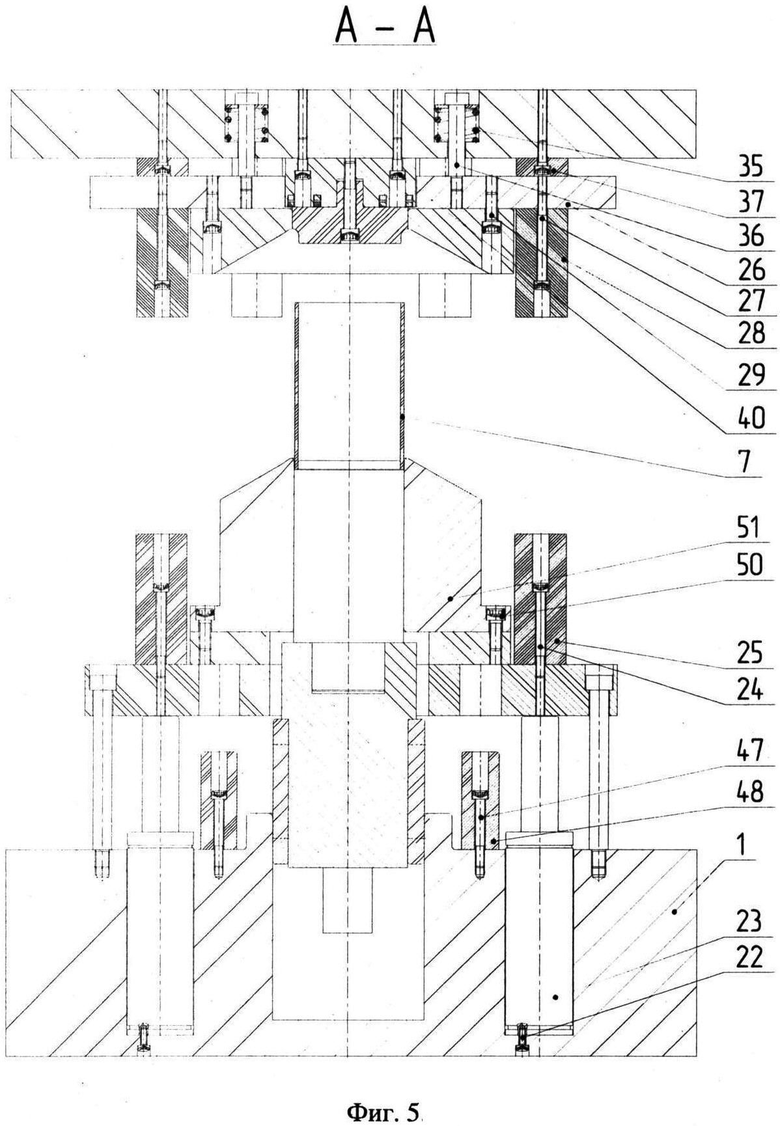

- на фиг. 2 - сечение А-А на фиг. 1 при крайнем верхнем положении штампа перед началом рабочего хода;

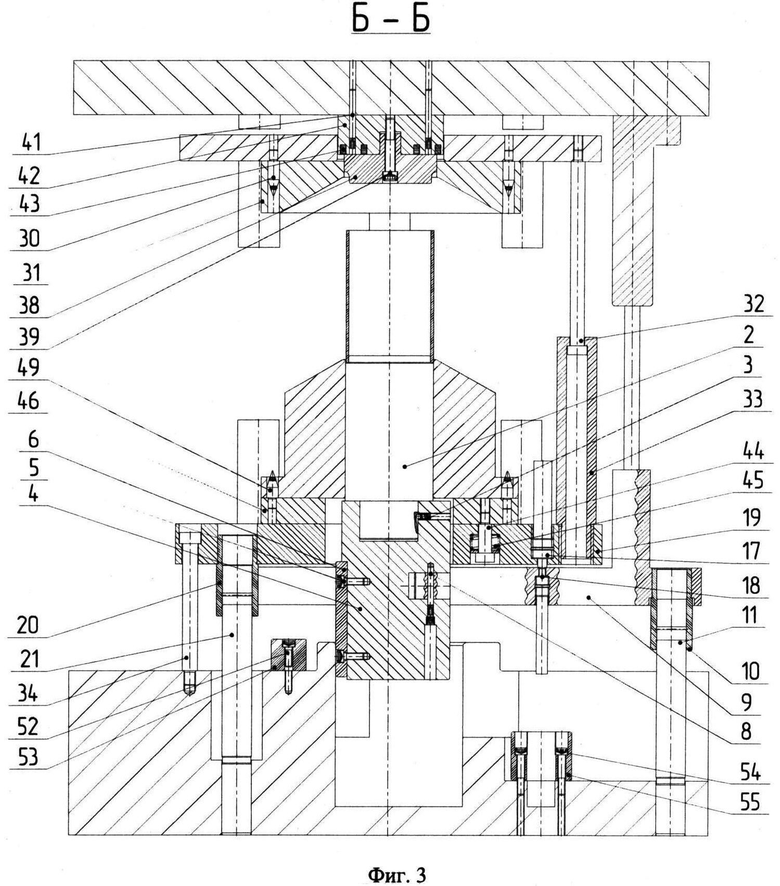

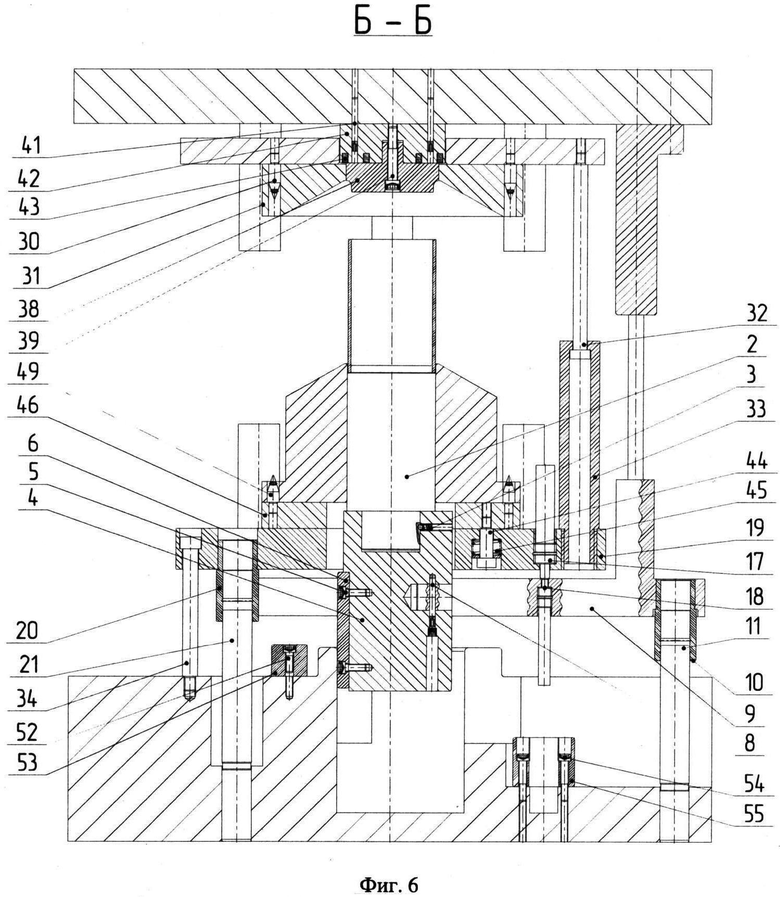

- на фиг. 3 - сечение Б-Б на фиг. 1 при крайнем верхнем положении штампа перед началом рабочего хода;

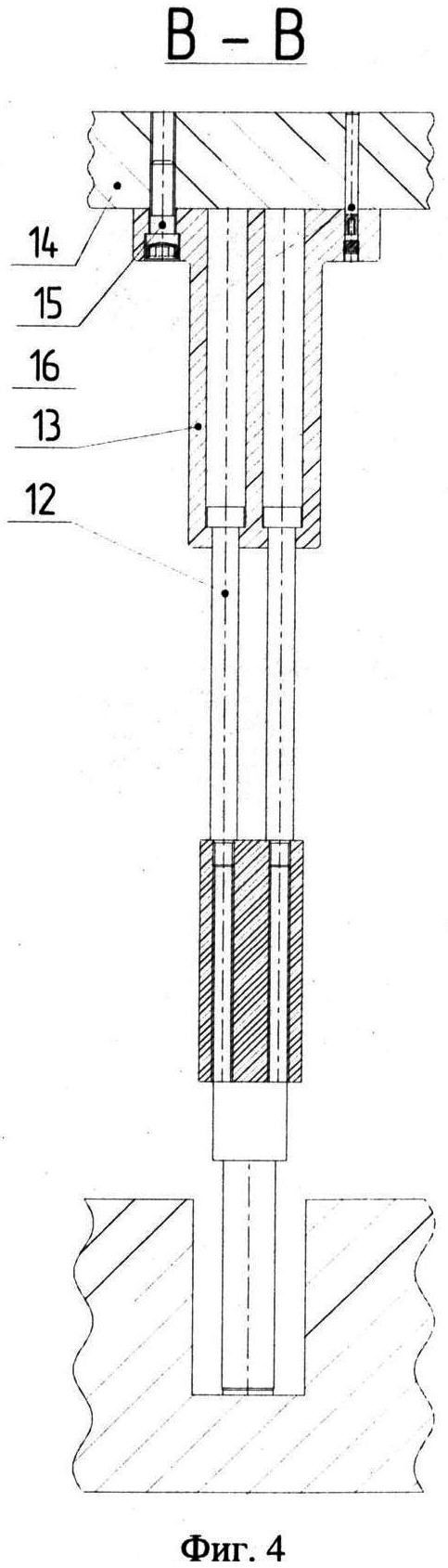

- на фиг. 4 - сечение В-В на фиг. 1 при крайнем верхнем положении штампа перед началом рабочего хода;

- на фиг. 5 - сечение А-А на фиг. 1 при промежуточном положении штампа, занимаемом им после первой стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

- на фиг. 6 - сечение Б-Б на фиг. 1 при промежуточном положении штампа, занимаемом им после первой стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

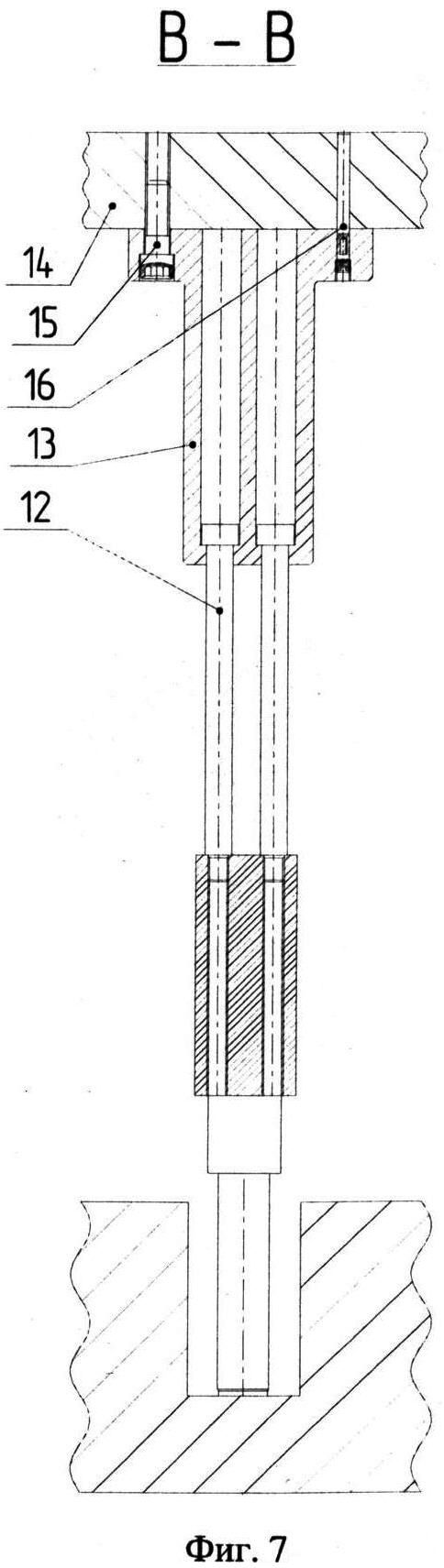

- на фиг. 7 - сечение В-В на фиг. 1 при промежуточном положении штампа, занимаемом им после первой стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

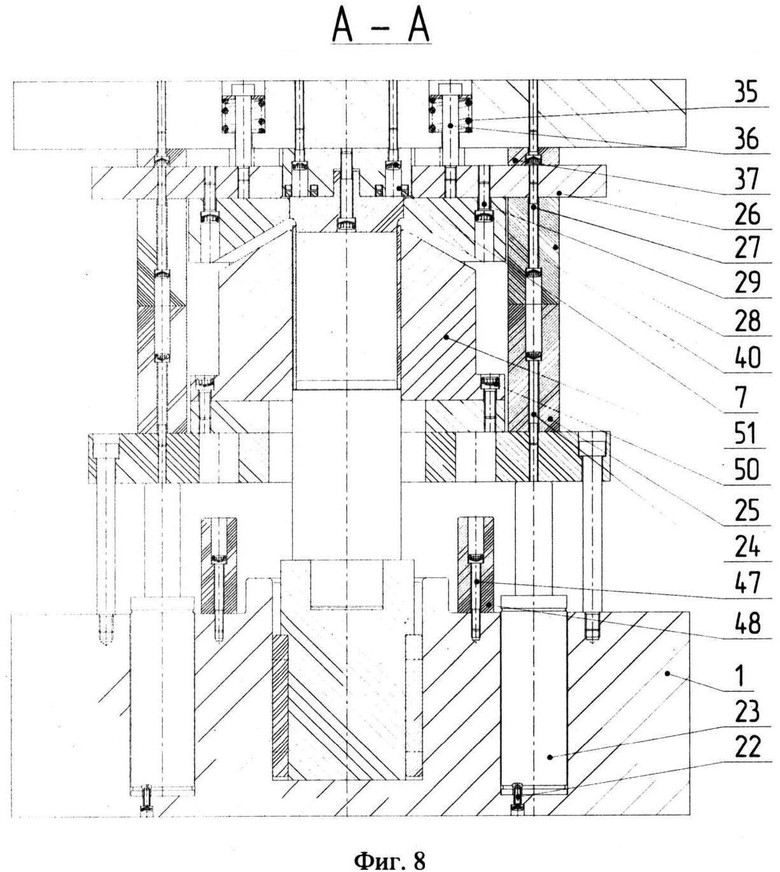

- на фиг. 8 - сечение А-А на фиг. 1 при промежуточном положении штампа, занимаемом им после второй стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

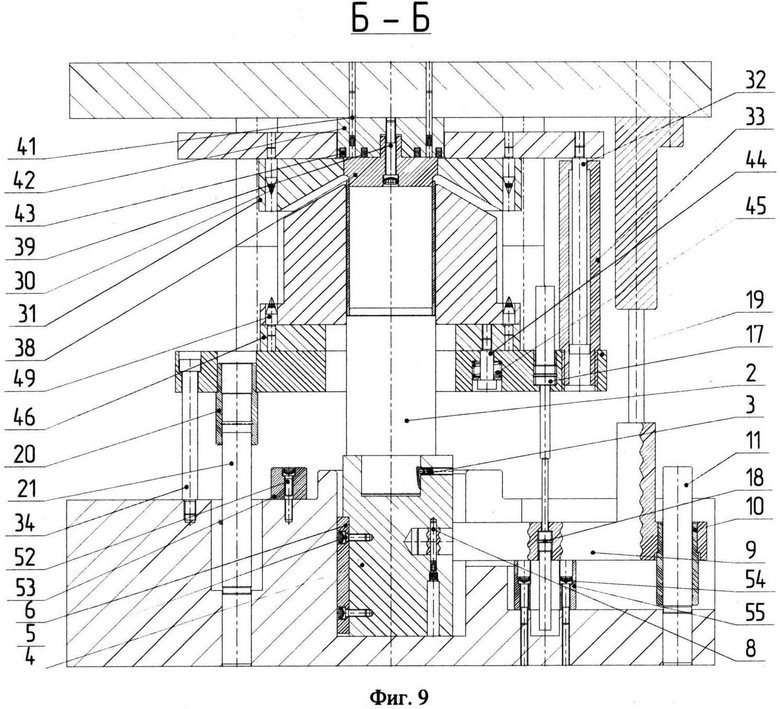

- на фиг. 9 - сечение Б-Б на фиг. 1 при промежуточном положении штампа, занимаемом им после второй стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

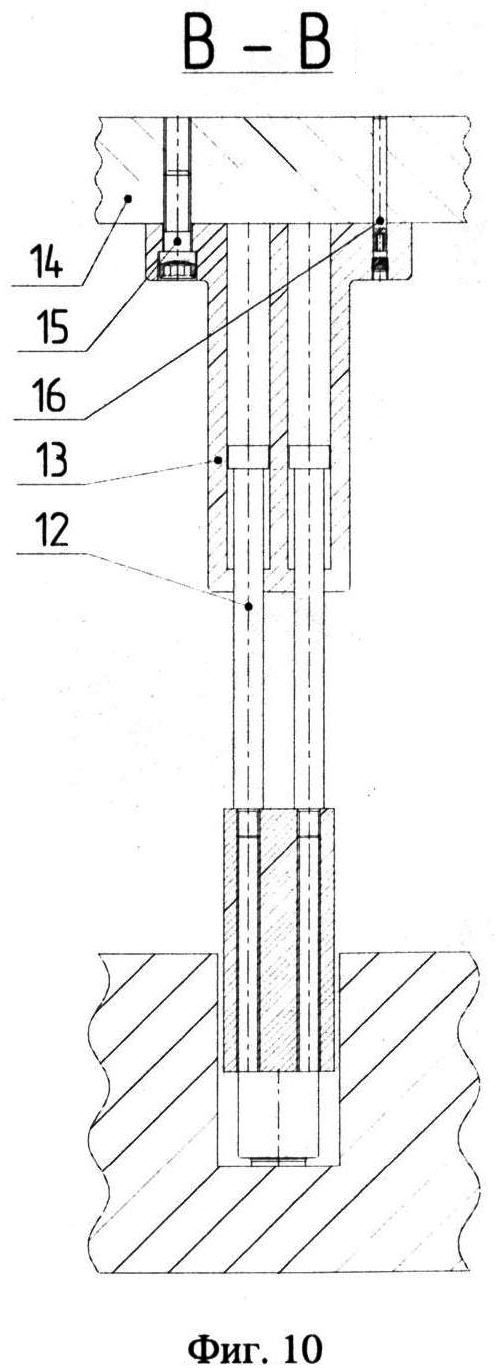

- на фиг. 10 - сечение В-В на фиг. 1 при промежуточном положении штампа, занимаемом им после второй стадии перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

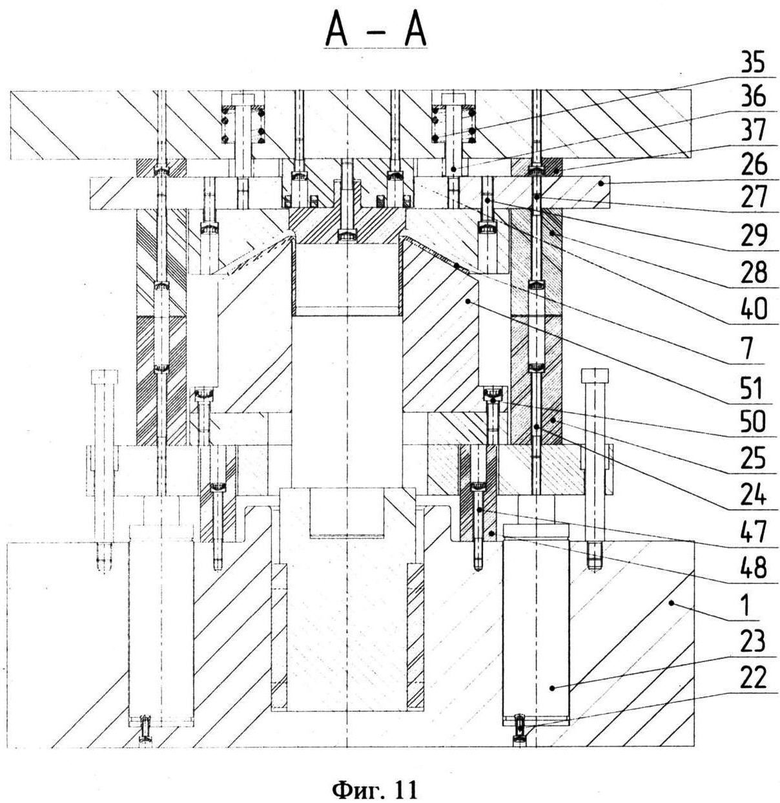

- на фиг. 11 - сечение А-А на фиг. 1 при промежуточном положении штампа, занимаемом им после третьего этапа перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

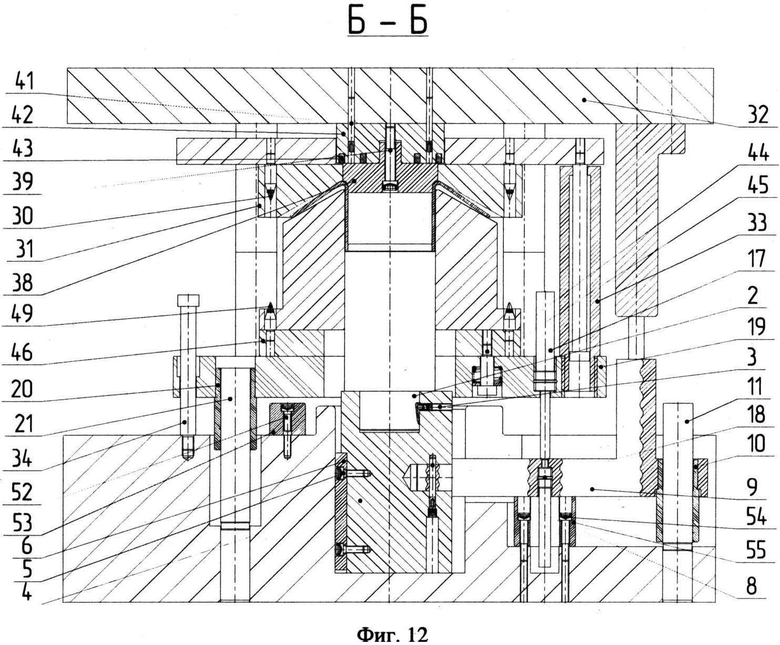

- на фиг. 12 - сечение Б-Б на фиг. 1 при промежуточном положении штампа, занимаемом им после третьего этапа перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

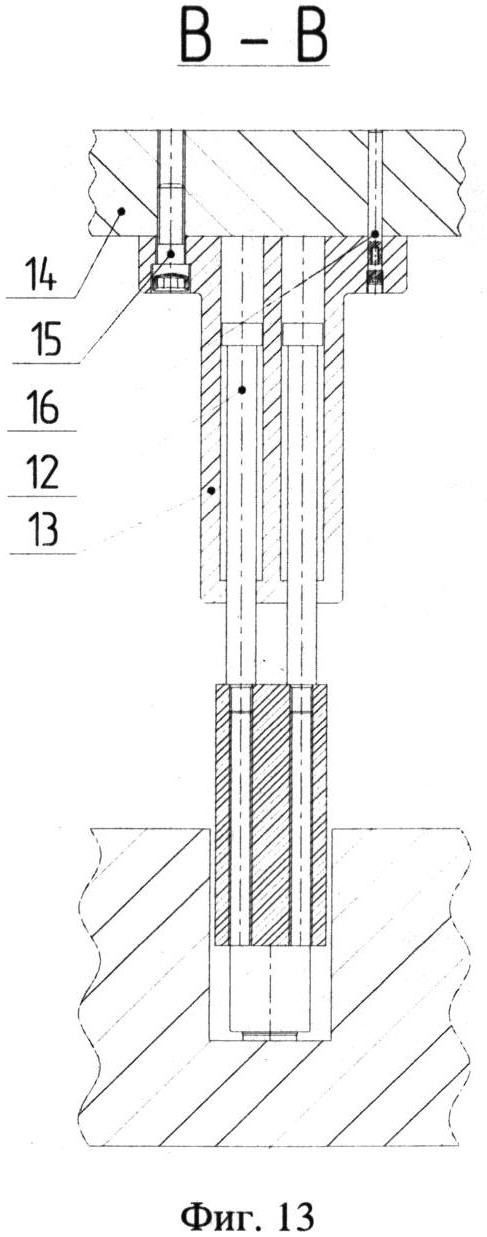

- на фиг. 13 - сечение В-В на фиг. 1 при промежуточном положении штампа, занимаемом им после третьего этапа перемещения подвижной плиты в направлении к неподвижной плите при осуществлении рабочего хода;

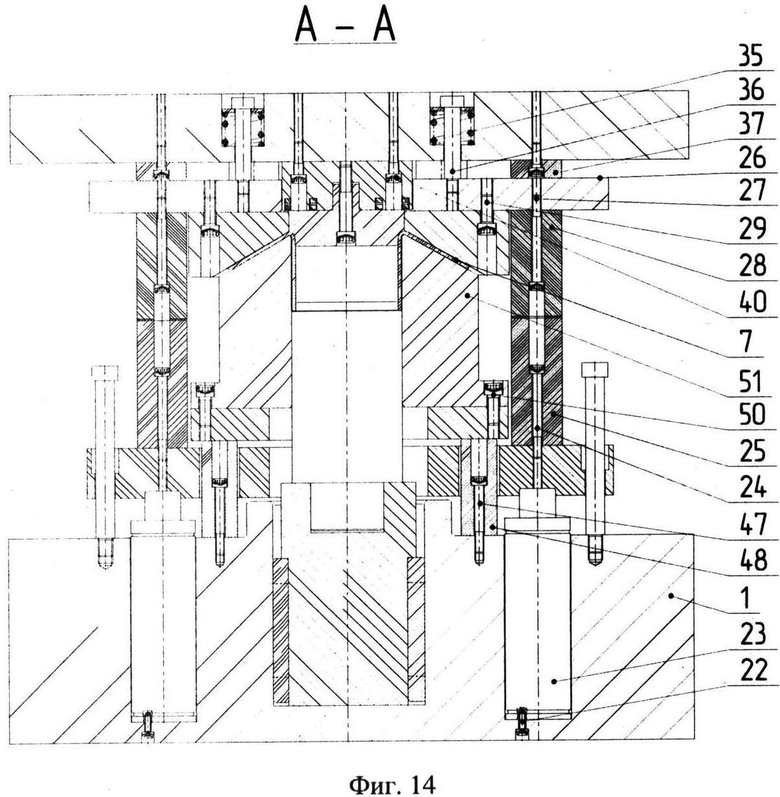

- на фиг. 14 - сечение А-А на фиг. 1 при крайнем нижнем положении штампа, занимаемом им после четвертого этапа перемещения подвижной плиты в направлении к неподвижной плите по окончании рабочего хода;

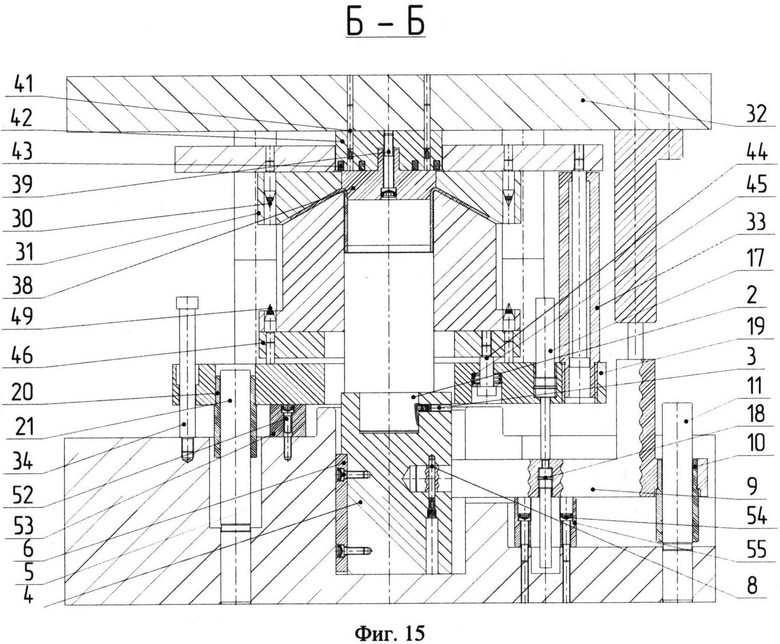

- на фиг. 15 - сечение Б-Б на фиг. 1 при крайнем нижнем положении штампа, занимаемом им после четвертого этапа перемещения подвижной плиты в направлении к неподвижной плите по окончании рабочего хода;

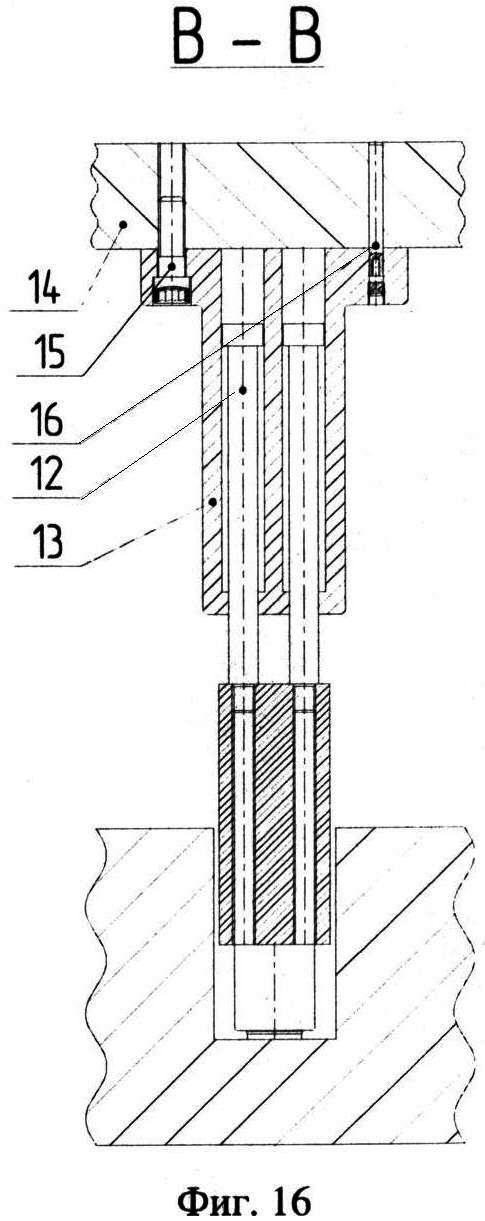

- на фиг. 16 - сечение В-В на фиг.1 при крайнем нижнем положении штампа, занимаемом им после четвертого этапа перемещения подвижной плиты в направлении к неподвижной плите по окончании рабочего хода;

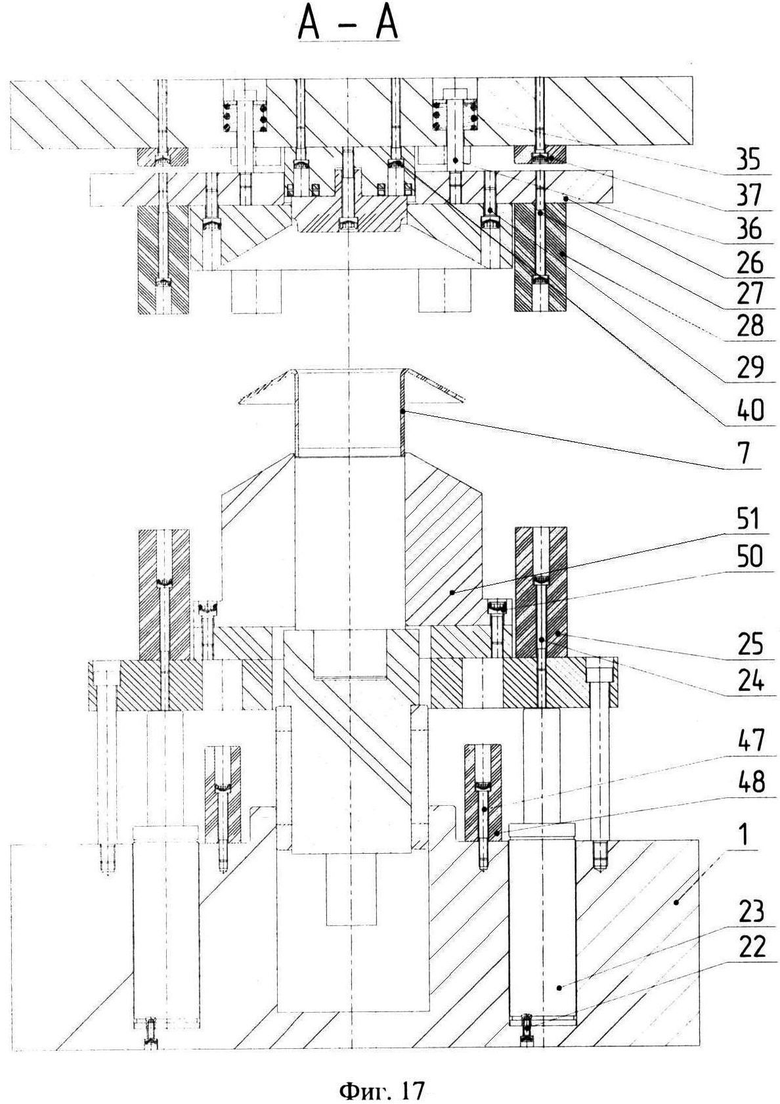

- на фиг. 17 - сечение А-А на фиг. 1 при крайнем верхнем положении штампа, занимаемом им после завершения обратного хода;

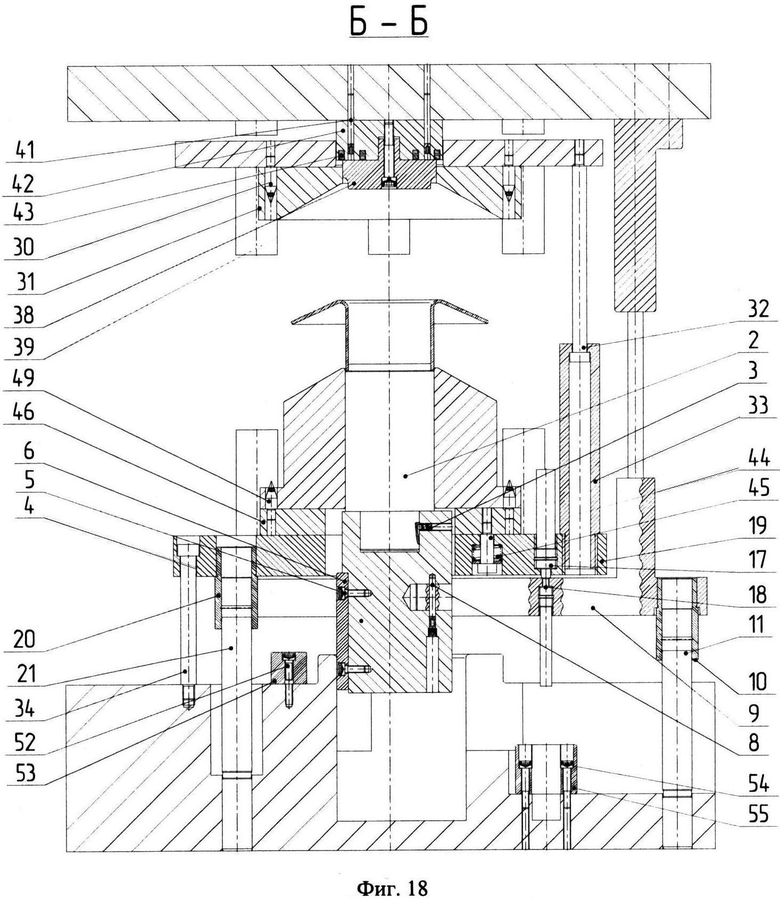

- на фиг. 18 - сечение Б-Б на фиг.1 при крайнем верхнем положении штампа, занимаемом им после завершения обратного хода;

- на фиг. 19 - сечение В-В на фиг. 1 при крайнем верхнем положении штампа, занимаемом им после завершения обратного хода.

Заявленный штамп совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки, состоит из неподвижной плиты 1, в центре которой располагается оправка 2, зафиксированная с помощью шарикового фиксатора 3 в подъемнике 4, на котором винтами 5 закреплены направляющие плитки 6, за счет чего он имеет возможность без перекосов перемещаться в осевом направлении, чтобы выполнять функцию подъема-выталкивания заготовки 7 со сформированным фланцем при обратном ходе ползуна, совершая возвратно-поступательные движения в осевом направлении с помощью жестко зафиксированных в нем штифтами 8 тяг 9, перекос которых относительно вертикальной оси ограничен с помощью направляющих втулок 10 и колонок 11, и которые способны приводиться в движение в осевом направлении благодаря вкрученным в них винтам скольжения 12, передающим тягам 9 движение ползуна с помощью обоймы 13, закрепленной на подвижной плите 14 винтами 15 и штифтами 16. Для обеспечения силового баланса относительно оси штампа подъемника 4 с тягами 9 и предотвращения резких скачков силы и ударов при их работе служат газовые пружины 17 и 18, установленные соответственно в тягах 9 и промежуточной плите 19, ограниченной от перекоса относительно оси штампа благодаря направляющим втулкам 20 и колонкам 21 и опирающейся на установленные с помощью винтов 22 в неподвижной плите 1 газовые пружины 23, которые создают необходимую силу подпора кромки формуемого на заготовке 7 фланца в процессе ее раздачи и позволяют промежуточной плите 19 перемещаться в осевом направлении с помощью зафиксированных на ней винтами 24 дистанционных блоков 25, передающих на нее через зафиксированные на опорной плите 26 винтами 27 дистанционные блоки 28 движение в осевом направлении опорной плиты 26, которая вместе с зафиксированной на ней с помощью винтов 29 и установочных штифтов 30 формообразующей полуматрицей 31 в конце обратного хода ползуна имеет возможность смещаться в направлении к неподвижной плите 1 относительно подвижной плиты 14 за счет установленных в опорной плите 26 винтов скольжения 32, имеющих возможность перемещаться в осевом направлении внутри ограничительных втулок 33, вкрученных в промежуточную плиту 19, а также при помощи винтов скольжения 34, которые вкручены в неподвижную плиту 1 и предназначены ограничивать движение промежуточной плиты 19 в сторону к подвижной плите 14, при этом в начале рабочего хода ползуна опорная плита 26 имеет возможность занять прежнее положение, перемещаясь с помощью пружин сжатия 35 в направлении к подвижной плите 14 вдоль винтов скольжения 36 до контакта с опорными блоками 37, что обеспечивает съем заготовки 7 со сформированным фланцем с пуансона 38, зафиксированного винтом 39 на смонтированном с помощью винтов 40 и штифтов 41 основании 42, внутри которого в специальных углублениях при необходимости может быть установлен нагревающий элемент 43 для интенсификации процесса раздачи. На неподвижной плите 1 винтами 52 закреплены стоп-блоки 53, ограничивающие движение в сторону к неподвижной плите 1 промежуточной плиты 19 с установленной на ней с помощью винтов скольжения 44 и пружин сжатия 45 подвижной опорой 46, которая в конце рабочего хода ползуна упирается в установленные с помощью винтов 47 в неподвижной плите 1 толкатели 48, и за счет этого имеет возможность вместе с установленной на ней с помощью установочных штифтов 49 и винтов 50 опорной полуматрицей 51 смещаться в сторону к подвижной плите 14 относительно промежуточной плиты 19, обеспечивая тем самым калибровку отформованного на заготовке 7 фланца. Также в неподвижной плите 1 закреплены винтами 54 опорные кольца 55, которые служат для создания противодавления на тягах 9 с целью предотвращения их деформаций при сжатии газовых пружин 17 и 18 при нижнем положении подъемника 4.

Уменьшение энергоемкости при работе заявленного штампа последовательного действия по сравнению с прототипом достигается за счет разделения технологического процесса формообразования осесимметричного фланца на трубной заготовке на два перехода, осуществляемых последовательно на одной позиции. На первом переходе происходит получение предварительной формы фланца при осуществлении процесса раздачи трубной заготовки, на всем протяжении которого между рабочими поверхностями формообразующей и опорной полуматриц существует зазор, величина которого обязательно превышает толщину стенки заготовки, образуя полость для истечения материала заготовки, при этом за счет возникновения явления выворота трубной заготовки при раздаче фланца контакт заготовки с рабочими поверхностями формообразующей полуматрицы и пуансона для раздачи происходит только в зоне тороидального (радиусного) перехода между ними, а с рабочей поверхностью опорной полуматрицы - только по кромке получаемого фланца, что значительно снижает силы трения при равных степенях формоизменения заготовки, уменьшая энергоемкость технологического процесса в целом. На втором переходе происходит получение окончательной формы фланца при осуществлении процесса калибровки за счет уменьшения зазора между рабочими поверхностями формообразующей и опорной полуматриц до требуемой величины, обычно равной толщине стенки заготовки с учетом ее утонения при раздаче, при этом энергоемкость процесса калибровки относительно невелика по причине небольших степеней формоизменения.

Возможность быстрой переналадки заявленного штампа для осуществления групповых технологических процессов достигается за счет того, что оправка 2, пуансон 38, формообразующая полуматрица 31 и опорная полуматрица 51 выполнены сменными, например, с использованием соответственно шарикового фиксатора 3, винта 39, винтов 29 и винтов 50.

Заявленный штамп совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки работает следующим образом.

В крайнем верхнем положении штампа перед началом его рабочего хода трубная заготовка 7 находится на оправке 2, которая вместе с подъемником 4 находятся в своем крайнем верхнем положении, удерживаясь в нем за счет контакта между плоскими опорными поверхностями головок винтов скольжения 12, закрепленных в тягах 9 подъемника 4, и плоскими опорными поверхностями ступенчатых отверстий в обоймах 13, закрепленных на подвижной плите 14, при этом газовые пружины 17 и 18 находятся в состоянии максимального сжатия, а газовые пружины 23 находятся в свободном состоянии (разжаты). Подвижная опора 46 прижата с помощью пружин сжатия 45 и винтов скольжения 44 к промежуточной плите 19, зафиксированной в своем верхнем положении за счет контакта между плоскими опорными поверхностями головок винтов скольжения 32, зафиксированных в опорной плите 26, и плоскими опорными поверхностями ступенчатых отверстий в ограничительных втулках 33, закрепленных в промежуточной плите 19, а также за счет контакта между плоскими опорными поверхностями головок винтов скольжения 34, зафиксированных в неподвижной плите 1, и плоских опорных поверхностей ступенчатых отверстий в промежуточной плите 19, при этом опорная плита 26 с установленной на ней формообразующей полуматрицей 31 максимально смещены в направлении к неподвижной плите 1 относительно подвижной плиты 14, и удерживаются в этом положении с помощью пружин сжатия 35 и винтов скольжения 36 (фиг. 2, фиг. 3, фиг. 4). Когда подвижная плита 14 как единое целое с основанием 42 и пуансоном 38 начинают рабочий ход из крайнего верхнего положения, то опорная плита 26 с формообразующей полуматрицей 31 остаются на месте за счет пружин сжатия 35, которые подтягивают их к верхней плите 14, и винтов скольжения 32 и ограничительных втулок 33, которые ограничивают их смещение в направлении к подвижной плите, до тех пор, пока не произойдет контакт между опорной плитой 26 и опорными блоками 37 (фиг. 5, фиг. 6, фиг. 7), после чего подвижная плита 14 и опорная плита 26 с формообразующей полуматрицей 31 начинают двигаться как единое целое, при этом исчезает контакт между опорными поверхностями ступенчатых отверстий в ограничительных втулках 33 и головок винтов скольжения 32, вследствие чего винты скольжения 32 начинают свободно перемещаться внутри ограничительных втулок 33 в осевом направлении до конца рабочего хода штампа. При этом с самого начала движения подвижной плиты 14 происходит опускание подъемника 4 с оправкой 2 и установленной на ней трубной заготовкой 7 за счет их собственного веса и силы разжатия газовых пружин 17 и 18, обеспечивающих баланс подъемника 4, до тех пор, пока не произойдет контакт между неподвижной плитой 1 и подъемником 4 (при этом между тягами 9 и опорными кольцами 55 существует гарантированный зазор (0…0,5)мм), после чего его опускание вместе с оправкой 2 и заготовкой 7 заканчивается, контакт по плоским опорным поверхностям ступенчатых отверстий в обоймах 13 и головок винтов скольжения 12 исчезает, вследствие чего винты скольжения 12 получают возможность перемещаться в осевом направлении внутри обойм 13 до конца рабочего хода штампа, а газовые пружины 17 и 18 оказываются в разжатом положении, при этом в первую очередь полностью разжимаются газовые пружины 17, так как они имеют большую силу, чем газовые пружины 18, которые разжимаются во вторую очередь - такое разделение необходимо для согласованности работы газовых пружин 17 и 18 и исключения перекосов при работе подъемника 4. Подвижная плита 14 с основанием 42, пуансоном 38, опорной плитой 26 и формообразующей полуматрицей 31 перемещаются в направлении к неподвижной плите 1 до тех пор, пока не происходит контакт между дистанционными блоками 28 и 25 (фиг. 8, фиг. 9, фиг. 10), за счет чего движение вышеуказанных деталей начинает передаваться на промежуточную плиту 19, и они продолжают свое движение вниз уже как единое целое вместе с подвижной опорой 46 и опорной, полуматрицей 51, и в этот же момент начинается формообразование фланца на трубной заготовке 7 за счет ее раздачи по пуансону 38, при этом происходит сжатие газовых пружин 23, что обеспечивает силу подпора кромки формуемого фланца на трубной заготовке 7, и также происходит сжатие газовых пружин 18 до тех пор, пока плоские поверхности штоков газовых пружин 17 не упрутся в плоские поверхности тяг 9, после чего начнут сжиматься газовые пружины 17, обеспечивая прижатие подъемника 4 к неподвижной плите 1. Совместное движение вышеуказанных частей штампа продолжается до тех пор, пока не происходит контакт между подвижной опорой 46 и толкателями 48 (фиг. 11, фиг. 12, фиг. 13), после чего подвижная плита 14 с основанием 42, пуансоном 38, опорной плитой 26, формообразующей полуматрицей 31 и промежуточной плитой 19 продолжают перемещаться как единое целое в направлении к неподвижной плите 1, тогда как подвижная опора 46 с опорной полуматрицей 51 останавливаются и остаются на месте до конца рабочего хода, обеспечивая тем самым калибровку формы получаемого фланца и завершая процесс его формообразования (фиг. 14, фиг. 15, фиг. 16). В конце рабочего хода между промежуточной плитой 19 и стоп-блоками 53 остается гарантированный зазор (0…0,5) мм. После этого начинается обратный ход пресса, и вся кинематика процесса работы штампа повторяется в обратном порядке: подвижная плита 14 заодно с опорной плитой 26, формообразующей полуматрицей 31 и промежуточной плитой 19 начинают перемещаться в направлении от неподвижной плиты 1, при этом подъем промежуточной плиты 19 обеспечивается за счет разжатия газовых пружин 23, в это же время начинают разжиматься газовые пружины 17, а после их полного разжатия начинают разжиматься газовые пружины 18, не допуская раскачивания или преждевременного движения вверх подъемника 4, который в это время находится в своем нижнем положении, при этом подвижная опора 46 с установленной на ней опорной полуматрицей 51 остаются на месте за счет толкателей 48 и пружин сжатия 45 до тех пор, пока не происходит контакт между верхней плоской поверхностью промежуточной плиты 19 и нижней плоской поверхностью подвижной опоры 46, после чего они вместе с опорной полуматрицей 51, опорной плитой 26 и формообразующей полуматрицей 31 начинают двигаться как единое целое до тех пор, пока промежуточная плита 19, подвижная опора 46 и опорная полуматрица 51 не останавливаются в своем верхнем положении в результате того, что прекращается разжатие газовых пружин 23 и происходит контакт между плоскими опорными поверхностями головок винтов скольжения 34 и ступенчатых отверстий в промежуточной плите 19, а подвижная плита 14, опорная плита 26 и формообразующая полуматрица 31 продолжают перемещаться в сторону от неподвижной плиты 1. В этот же момент происходит контакт между плоскими опорными поверхностями головок винтов скольжения 12 и ступенчатых отверстий в обоймах 13, в результате чего подъемник 4 с оправкой 2 начинают свое движение вверх, сжимая сначала газовые пружины 18, а затем газовые пружины 17, и останавливаются в своем крайнем верхнем положении, вытолкнув деталь со сформированным фланцем 7 из полости опорной полуматрицы 51 (в том случае, если сила распора, возникшая в результате деформирования заготовки 7 и удерживающая ее в полости опорной полуматрицы 51, будет больше, чем сила обжатия заготовкой 7 пуансона 38), в тот момент, когда подвижная плита 14 завершит свое перемещение и остановится в крайнем верхнем положении. За несколько миллиметров до этого произойдет контакт между плоскими опорными поверхностями головок винтов скольжения 32 и ступенчатых отверстий в ограничительных втулках 33, из-за чего опорная плита 26 вместе с формообразующей полуматрицей 31 остановятся в своем верхнем положении в то время, как подвижная плита 14 еще будет продолжать двигаться вверх, за счет чего будет обеспечено снятие заготовки 7 со сформированным фланцем с пуансона 38 (в том случае, если сила обжатия заготовкой 7 пуансона 38 будет больше, чем сила распора, удерживающая ее в полости опорной полуматрицы 51). Обратный ход завершен (фиг. 17, фиг. 18, фиг. 19).

Таким образом, в конструкции предлагаемого штампа реализован механизм, позволяющий снизить энергоемкость технологического процесса и потребные силы деформирования за счет осуществления последовательного совмещения операций раздачи и калибровки осесимметричного фланца на трубной заготовке. Описанная конструкция штампа позволяет проводить его быструю переналадку для осуществления групповых технологических процессов с целью получения гаммы типоразмеров изделий при использовании одного инструмента со сменными рабочими частями.

Изложенное позволяет сделать вывод о том, что поставленная задача - повышение качества изделия с осесимметричным фланцем из трубной заготовки при одновременном снижении энергоемкости процесса при одновременном повышении эксплуатационных возможностей штампа за счет возможности осуществления групповых технологических процессов формообразования осесимметричных фланцев на трубных заготовках при минимальном времени переналадки и минимальном количестве рабочих элементов, подлежащих замене при переналадке - решена, а заявленный технический результат - снижение трения и облегчение течения материала заготовки в зоне формообразования осесимметричного фланца за счет последовательного совмещения операций раздачи и калибровки фланца и возможность осуществлять быструю переналадку для производства гаммы типоразмеров изделий - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого сверхсуммарного технического результата.

Свойства, регламентированные в заявленном техническом решении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования при обработке металлов давлением и может быть реализован, например, для получения осесимметричных фланцев на трубных заготовках при совмещении процессов раздачи и калибровки фланца в одном штампе;

- для заявленного штампа в том виде, в котором он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект: штамп совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки, соответствует требованиям условий патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Устройство для раздачи трубчатых заготовок | 1987 |

|

SU1496865A1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

| Устройство для формообразования осесимметричных деталей с криволинейной образующей из трубной заготовки | 1980 |

|

SU929282A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| Штамп для раздачи тонкостенных оболочек | 1988 |

|

SU1558550A1 |

Изобретение относится к области обработки металлов давлением, в частности к штампу для изготовления изделий с осесимметричным фланцем из трубных заготовок. Подвижная плита с пуансоном и промежуточной матрицей и промежуточная плита выполнены с возможностью перемещения в осевом направлении. На промежуточной плите установлена подвижная в осевом направлении опора. При этом подвижная плита с пуансоном и формообразующей матрицей выполнены с возможностью осевого перемещения в направлении к промежуточной плите с опорной полуматрицей и неподвижной плите для обеспечения получения изделия в три этапа. На первом этапе с обеспечением образования полости в зазоре между рабочими поверхностями формообразующей и опорной полуматриц, величина которого превышает толщину стенки заготовки, на втором этапе формообразующая и опорная полуматрицы имеют возможность перемещения заодно целое в осевом направлении для обеспечения раздачи фланца на трубной заготовке, а на третьем этапе - пуансон и формообразующая полуматрица перемещаются в осевом направлении при неподвижной опорной полуматрице для окончательного формообразования фланца. Снижается трение и облегчается течение материала заготовки в зоне формообразования осесимметричного фланца. 1 з.п. ф-лы, 19 ил.

1. Штамп совмещенного действия для получения изделия с осесимметричным фланцем из трубной заготовки, содержащий неподвижную плиту, выполненные с возможностью перемещения в осевом направлении подвижную и промежуточную плиты, установленную на промежуточной плите подвижную в осевом направлении опору, пуансон для раздачи трубной заготовки, подвижную в осевом направлении оправку, две полуматрицы и средства осевого перемещения подвижных элементов штампа, отличающийся тем, что одна полуматрица выполнена опорной, а другая - формообразующей, пуансон с формообразующей полуматрицей соосно установлены на подвижной плите, опорная полуматрица установлена на подвижной опоре промежуточной плиты соосно оправке, элементы штампа кинематически связаны со средствами их осевого перемещения, при этом подвижная плита выполнена с возможностью осевого перемещения в направлении к промежуточной плите и образования полости в зазоре между рабочими поверхностями формообразующей и опорной полуматриц, величина которого превышает толщину стенки трубной заготовки, пуансон, формообразующая и опорная полуматрицы выполнены с возможностью перемещения заодно целое для раздачи фланца на трубной заготовке, причем пуансон и формообразующая полуматрица выполнены с возможностью перемещения при неподвижной опорной полуматрице для окончательного формообразования фланца.

2. Штамп по п. 1, отличающийся тем, что пуансон, оправка, формообразующая и опорная полуматрицы выполнены сменными.

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| Штамп для получения деталей типа стаканов | 1980 |

|

SU963673A1 |

| ШАРОШЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИН ПЛАНЕТАРНЫМ СПОСОБОМ | 1950 |

|

SU91905A1 |

| DE 3925731 A1, 07.02.1991. | |||

Авторы

Даты

2016-01-20—Публикация

2014-08-14—Подача