U Ъ 1) 12

фиг.г

Изобретение относится к технологической оснастке для холодной штамповкй по- лосового материала и может быть использовано в отрезных и последовательных штампах с отрезными ножами.

Цель изобретения - оебспечение рационального использования материала, повышение производительности и безопасности труда и создание возможности автоматизации процесса штамповки.

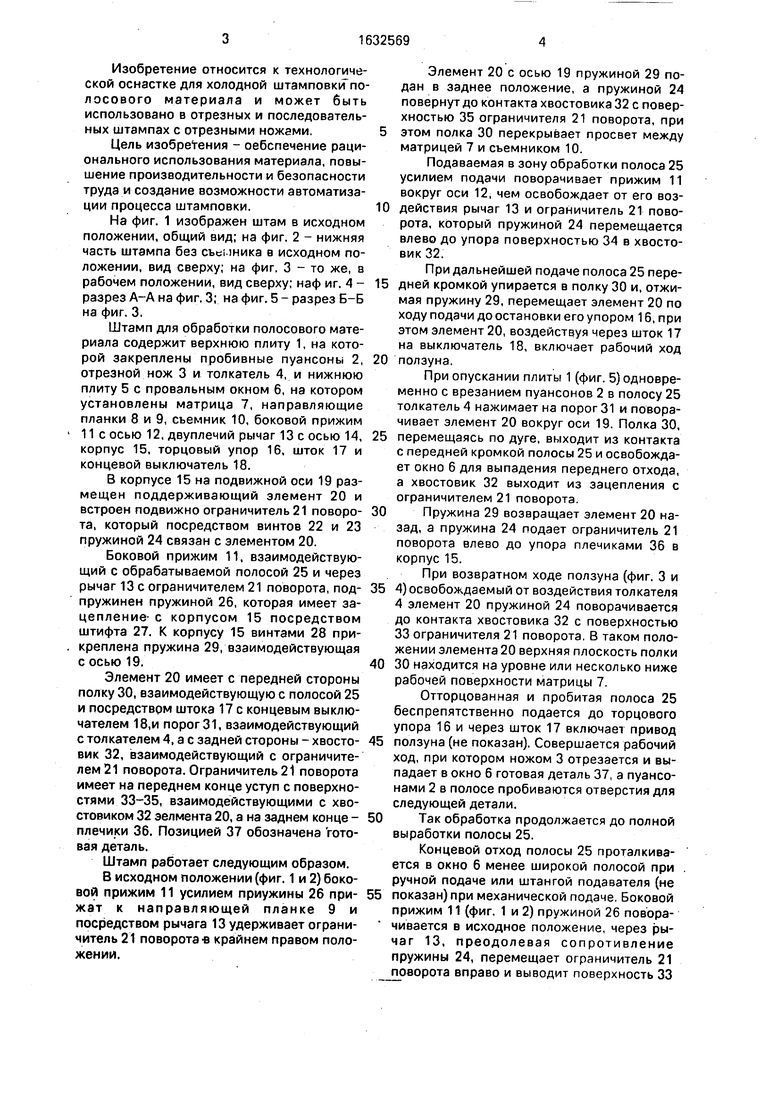

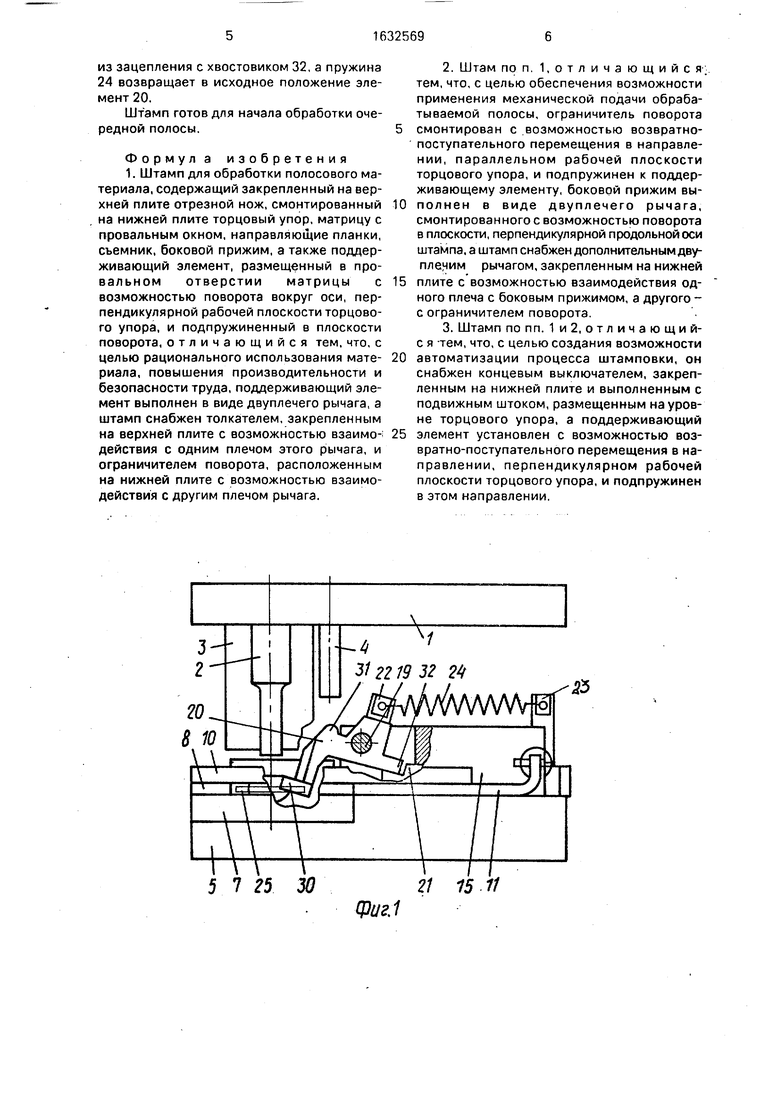

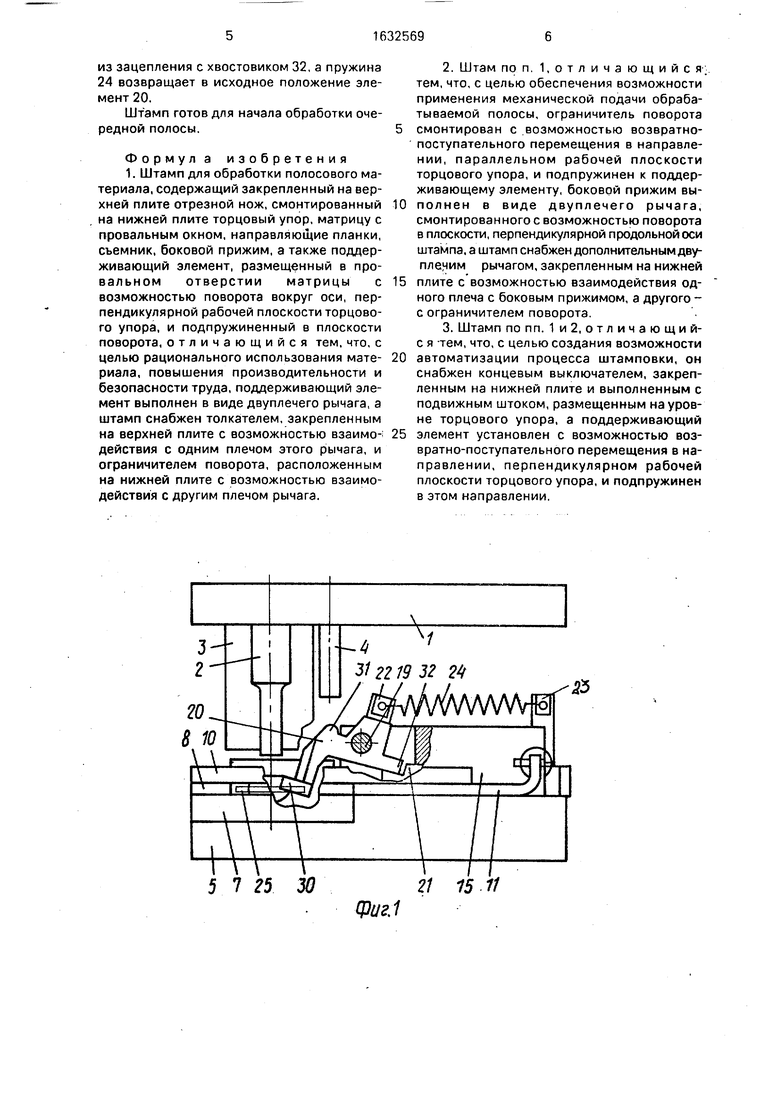

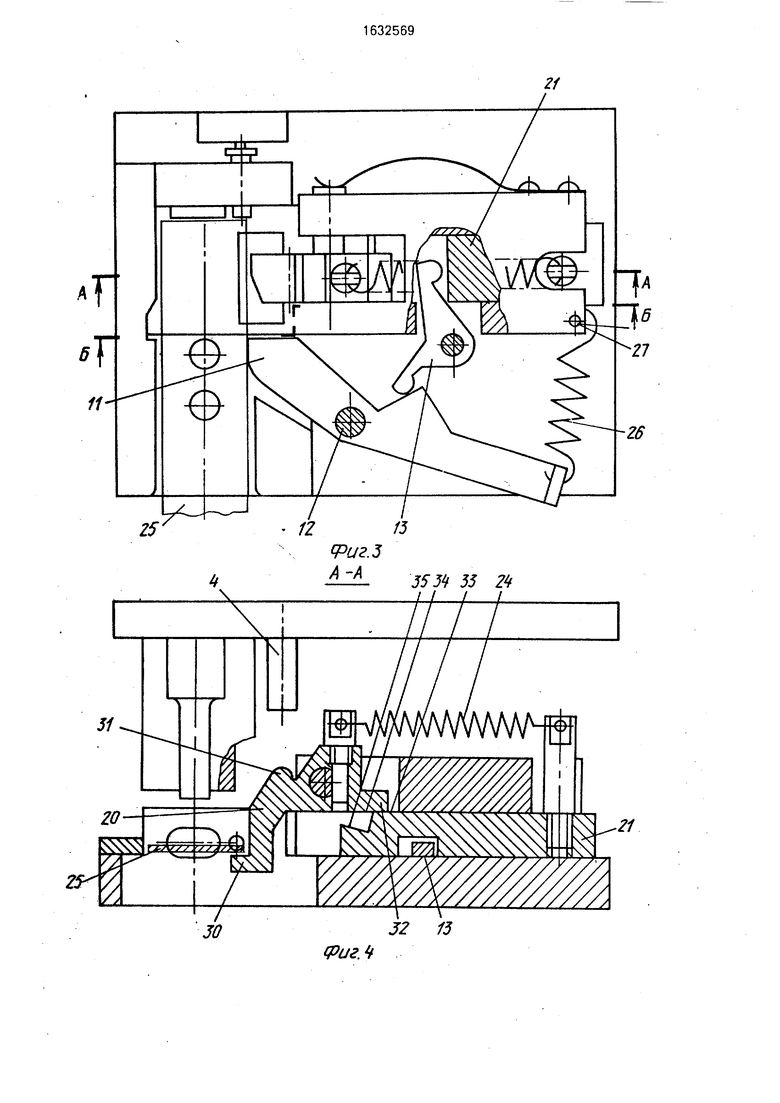

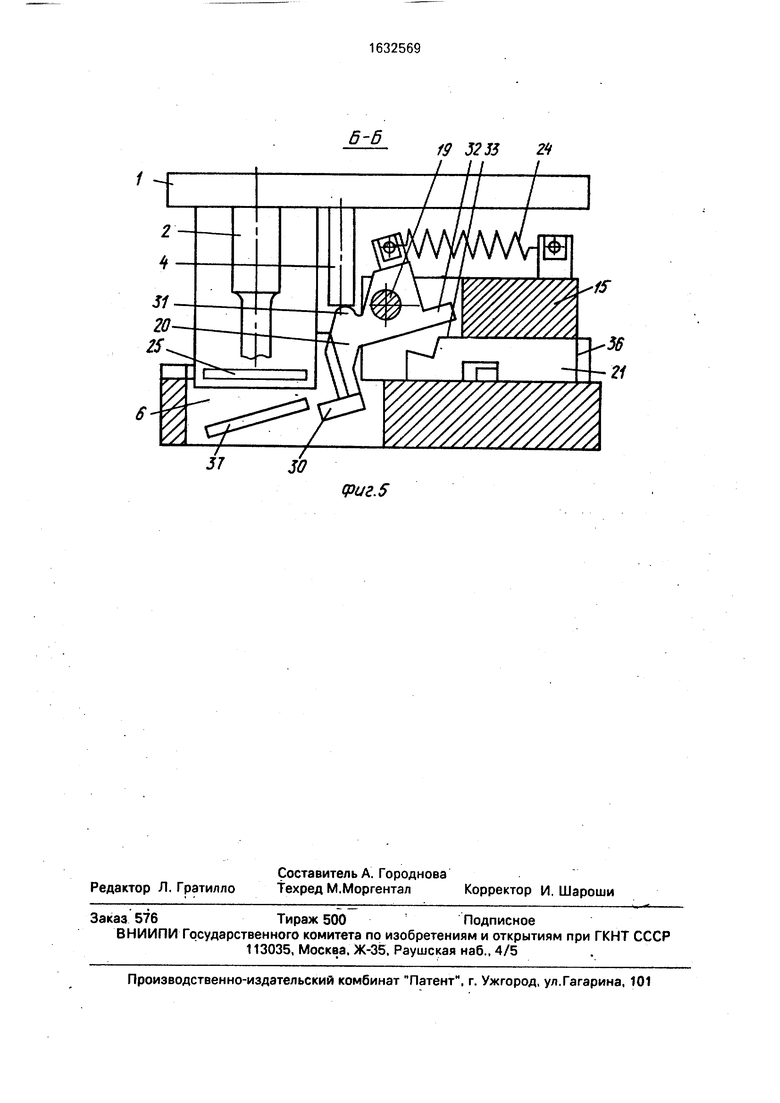

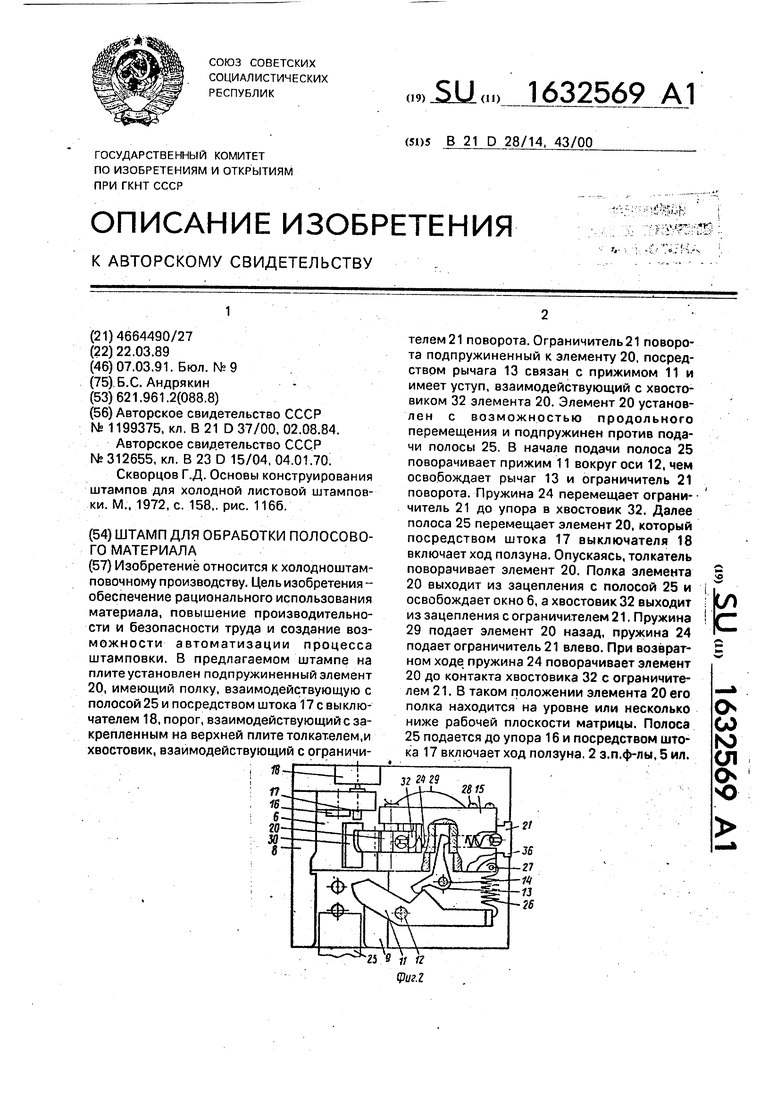

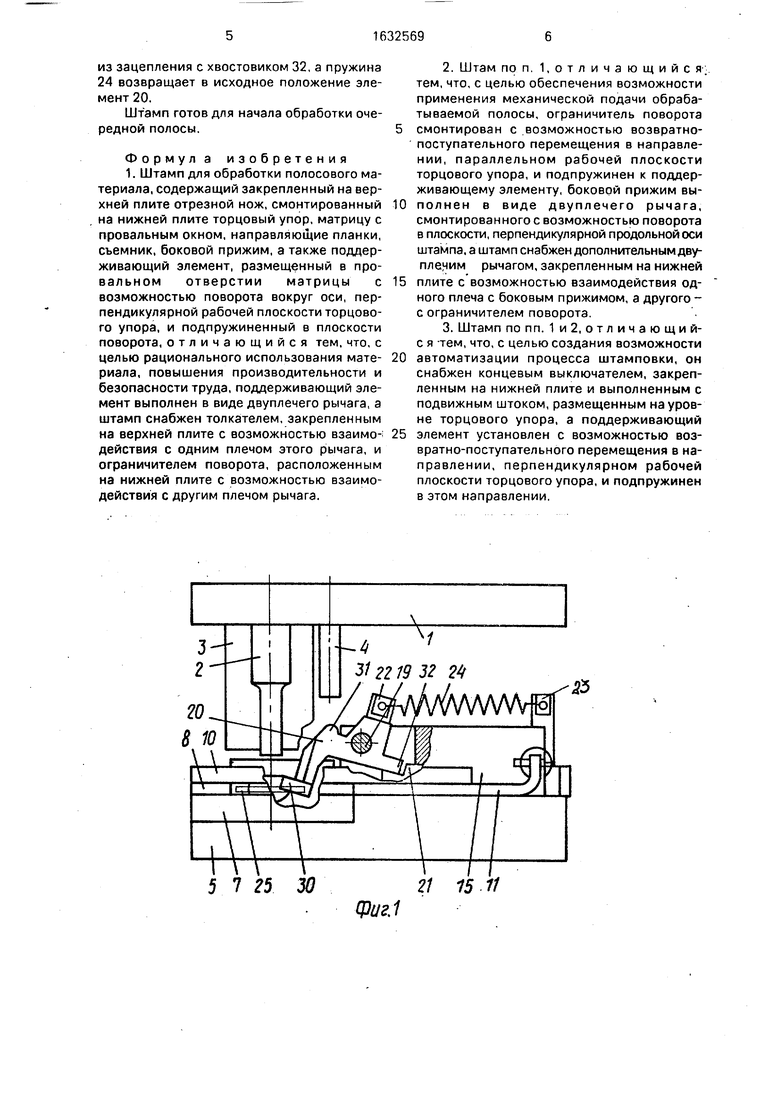

На фиг. 1 изображен штам в исходном положении, общий вид; на фиг. 2 - нижняя часть штампа без съемника в исходном положении, вид сверху; на фиг, 3 - то же, в рабочем положении, вид сверху; наф иг. 4разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг, 3.

Штамп для обработки полосового материала содержит верхнюю плиту 1, на которой закреплены пробивные пуансоны 2, отрезной нож 3 и толкатель 4, и нижнюю плиту 5 с провальным окном 6, на котором установлены матрица 7, направляющие планки 8 и 9, съемник 10, боковой прижим 11 с осью 12, двуплечий рычаг 13 с осью 14, корпус 15, торцовый упор 16, шток 17 и концевой выключатель 18.

В корпусе 15 на подвижной оси 19 размещен поддерживающий элемент 20 и встроен подвижно ограничитель 21 поворо- та, который посредством винтов 22 и 23 пружиной 24 связан с элементом 20.

Боковой прижим 11, взаимодействующий с обрабатываемой полосой 25 и через рычаг 13 с ограничителем 21 поворота, под- пружинен пружиной 26, которая имеет зацепление- с корпусом 15 посредством штифта 27. К корпусу 15 винтами 28 прикреплена пружина 29, взаимодействующая с осью 19.

Элемент 20 имеет с передней стороны полку 30, взаимодействующую с полосой 25 и посредством штока 17 с концевым выключателем 18,и порог 31, взаимодействующий с толкателем 4, а с задней стороны - хвосто- вик 32, взаимодействующий с ограничителем 21 поворота. Ограничитель 21 поворота имеет на переднем конце уступ с поверхностями 33-35, взаимодействующими с хвостовиком 32 эелмента 20, а на заднем конце - плечики 36. Позицией 37 обозначена готовая деталь.

Штамп работает следующим образом.

В исходном положении (фиг. 1 и 2) боковой прижим 11 усилием приужины 26 при- жат к направляющей планке 9 и посредством рычага 13 удерживает ограничитель 21 поворота-в крайнем правом положении.

Элемент 20 с осью 19 пружиной 29 подан в заднее положение, а пружиной 24 повернут до контакта хвостовика 32 с поверхностью 35 ограничителя 21 поворота, при этом полка 30 перекрывает просвет между матрицей 7 и съемником 10.

Подаваемая в зону обработки полоса 25 усилием подачи поворачивает прижим 11 вокруг оси 12, чем освобождает от его воздействия рычаг 13 и ограничитель 21 поворота, который пружиной 24 перемещается влево до упора поверхностью 34 в хвостовик 32.

При дальнейшей подаче полоса 25 передней кромкой упирается в полку 30 и, отжимая пружину 29, перемещает элемент 20 по ходу подачи до остановки его упором 16, при этом элемент 20, воздействуя через шток 17 на выключатель 18, включает рабочий ход ползуна.

При опускании плиты 1 (фиг. 5) одновременно с врезанием пуансонов 2 в полосу 25 толкатель 4 нажимает на порог 31 и поворачивает элемент 20 вокруг оси 19. Полка 30, перемещаясь по дуге, выходит из контакта с передней кромкой полосы 25 и освобождает окно 6 для выпадения переднего отхода, а хвостовик 32 выходит из зацепления с ограничителем 21 поворота.

Пружина 29 возвращает элемент 20 назад, а пружина 24 подает ограничитель 21 поворота влево до упора плечиками 36 в корпус 15.

При возвратном ходе ползуна (фиг. 3 и 4)освобождаемый от воздействия толкателя 4 элемент 20 пружиной 24 поворачивается до контакта хвостовика 32 с поверхностью 33 ограничителя 21 поворота. В таком положении элемента 20 верхняя плоскость полки 30 находится на уровне или несколько ниже рабочей поверхности матрицы 7.

Отторцованная и пробитая полоса 25 беспрепятственно подается до торцового упора 16 и через шток 17 включает привод ползуна (не показан). Совершается рабочий ход, при котором ножом 3 отрезается и выпадает в окно 6 готовая деталь 37, а пуансонами 2 в полосе пробиваются отверстия для следующей детали.

Так обработка продолжается до полной выработки полосы 25.

Концевой отход полосы 25 проталкивается в окно 6 менее широкой полосой при ручной подаче или штангой подавателя (не показан) при механической подаче. Боковой прижим 11 (фиг. 1 и 2) пружиной 26 поворачивается в исходное положение, через рычаг 13, преодолевая сопротивление пружины 24, перемещает ограничитель 21 поворота вправо и выводит поверхность 33

из зацепления с хвостовиком 32, а пружина 24 возвращает в исходное положение элемент 20.

Штамп готов для начала обработки очередной полосы.

Формул а изобретения 1. Штамп для обработки полосового материала, содержащий закрепленный на верхней плите отрезной нож, смонтированный на нижней плите торцовый упор, матрицу с провальным окном, направляющие планки, съемник, боковой прижим, а также поддерживающий элемент, размещенный в провальном отверстии матрицы с возможностью поворота вокруг оси, перпендикулярной рабочей плоскости торцового упора, и подпружиненный в плоскости поворота, отличающийся тем, что, с целью рационального использования мате- риала, повышения производительности и безопасности труда, поддерживающий элемент выполнен в виде двуплечего рычага, а штамп снабжен толкателем, закрепленным на верхней плите с возможностью взаимодействия с одним плечом этого рычага, и ограничителем поворота, расположенным на нижней плите с возможностью взаимодействия с другим плечом рычага.

2.Штам по п. 1,отличающийся-; тем, что, с целью обеспечения возможности применения механической подачи обрабатываемой полосы, ограничитель поворота смонтирован с возможностью возвратно- поступательного перемещения в направлении, параллельном рабочей плоскости торцового упора, и подпружинен к поддерживающему элементу, боковой прижим выполнен в виде двуплечего рычага, смонтированного с возможностью поворота в плоскости, перпендикулярной продольной оси штампа, а штамп снабжен дополнительным двуплечим рычагом, закрепленным на нижней плите с возможностью взаимодействия одного плеча с боковым прижимом, а другого - с ограничителем поворота.

3.Штамп по пп. 1 и2,отличающий- с я -тем, что, с целью создания возможности автоматизации процесса штамповки, он снабжен концевым выключателем, закрепленным на нижней плите и выполненным с подвижным штоком, размещенным на уровне торцового упора, а поддерживающий элемент установлен с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном рабочей плоскости торцового упора, и подпружинен в этом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для резки профильного проката под углом | 1984 |

|

SU1247256A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

| Штамп комбинированный | 1985 |

|

SU1292877A1 |

Изобретение относится к холодноштам- повочному производству. Цель изобретения - обеспечение рационального использования материала, повышение производительности и безопасности труда и создание возможности автоматизации процесса штамповки. В предлагаемом штампе на плите установлен подпружиненный элемент 20, имеющий полку, взаимодействующую с полосой 25 и посредством штока 17с выключателем 18, порог, взаимодействующий с закрепленным на верхней плите толкателем,и хвостовик, взаимодействующий с ограничи, 18 телем21 поворота. Ограничитель 21 поворота подпружиненный к элементу 20, посредством рычага 13 связан с прижимом 11 и имеет уступ, взаимодействующий с хвостовиком 32 элемента 20. Элемент 20 установлен с возможностью продольного перемещения и подпружинен против подачи полосы 25. В начале подачи полоса 25 поворачивает прижим 11 вокруг оси 12, чем освобождает рычаг 13 и ограничитель 21 поворота. Пружина 24 перемещает ограничитель 21 до упора в хвостовик 32. Далее полоса 25 перемещает элемент 20, который посредством штока 17 выключателя 18 включает ход ползуна. Опускаясь, толкатель поворачивает элемент 20. Полка элемента 20 выходит из зацепления с полосой 25 и освобождает окно 6, а хвостовик 32 выходит из зацепления с ограничителем 21. Пружина 29 подает элемент 20 назад, пружина 24 подает ограничитель 21 влево. При возвратном ходе пружина 24 поворачивает элемент 20 до контакта хвостовика 32 с ограничителем 21. В таком положении элемента 20 его полка находится на уровне или несколько ниже рабочей плоскости матрицы. Полоса 25 подается до упора 16 и посредством штока 17 включает ход ползуна, 2 з.п.ф-лы, 5 ил. .5 И С со го ел 3

3 2

5 1 25 30

.4 312219 32 24

21 1511

Фиг.1

Фиг.Ъ

6-6

(Риг. 5

19 3233 Vi L

| Автоматический разовый упор | 1984 |

|

SU1199375A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для РЕЗКИ ПРОКАТА | 0 |

|

SU312655A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Скворцов Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| М., 1972, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| рис | |||

| Прибор для сшивания проволокой снеговых щитов | 1924 |

|

SU1166A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-22—Подача