1

(21)4431856/27

(22)27о05„88 .

(46) 07.03.91. Бюло № 9

(72) СаВоШишлин и 00И0Малафеева

(53)6210979„06-62„22907()

(56)Авторское свидетельство СССР № 1050864, кл. В 30 В 15/30, 1982.

(54)ЗАХВАТНОЕ УСТРОЙСТВО

(57)Изобретение относится к средствам механизации и автоматизации технологических процессов и может быть использовано в роботах, манипуляторах для захвата различно ориентированных деталей, например, после

вырубки из штампа0 Цель изобретения - повышение производительности труда за счет захвата и ориентации по меньшей мере двух заготовок„ Устройство содержит размещенный на корпусе 1 П-образный кронштейн 5, соединенный с приводом перемещения а Кронштейн 5 кинематически связан с параллельно расположенными друг относительно друга траверсами На последних с возможностью регулировочного перемещения установлены ползуны 7. В отверстиях ползуна 7 размещены державки 3, на концах которых закреплены зажимные губки 2о 9.ило

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| Схват манипулятора | 1986 |

|

SU1342730A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Захват манипулятора | 1984 |

|

SU1333573A1 |

| ЗАХВАТ | 2000 |

|

RU2175910C1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Автоматизированный технологический комплекс для прессования изделий из порошков | 1991 |

|

SU1801048A3 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для удаления отходов из рабочей зоны пресса | 1990 |

|

SU1759510A1 |

hi vfr

(Л

с

00 1C СП 00 СП

Фиг 1

J16

Изобретение относится к средствам механизации и автоматизации технологических процессов и может быть использовано в роботах, манипуляторах для захвата различно ориентированных деталей, например, после вырубки из штампа

Цель изобретения - повышение производительности труда за счет захвата и ориентации одновременно по меньшей мере двух заготовок

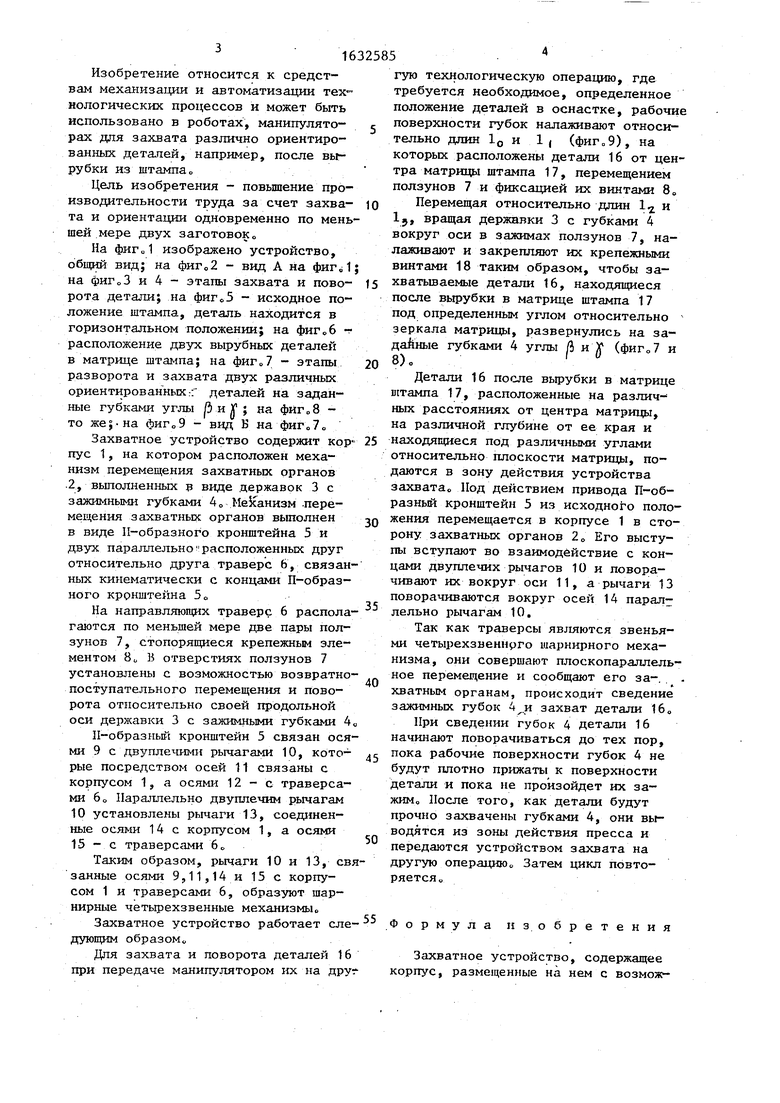

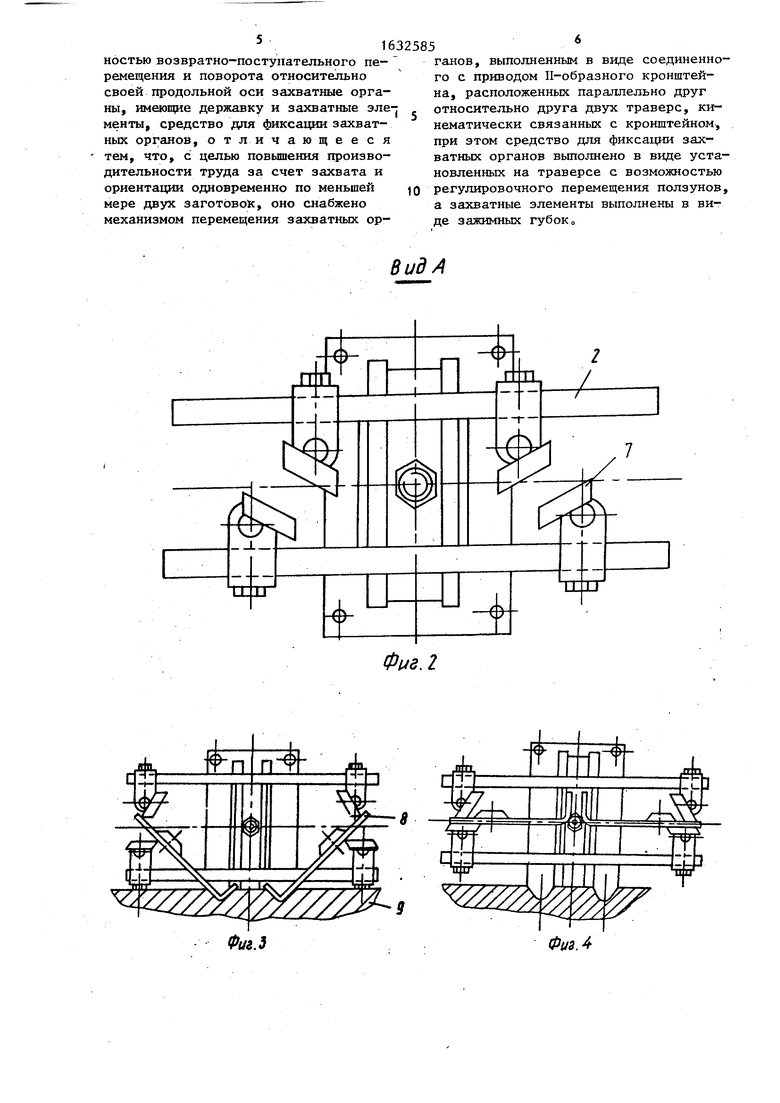

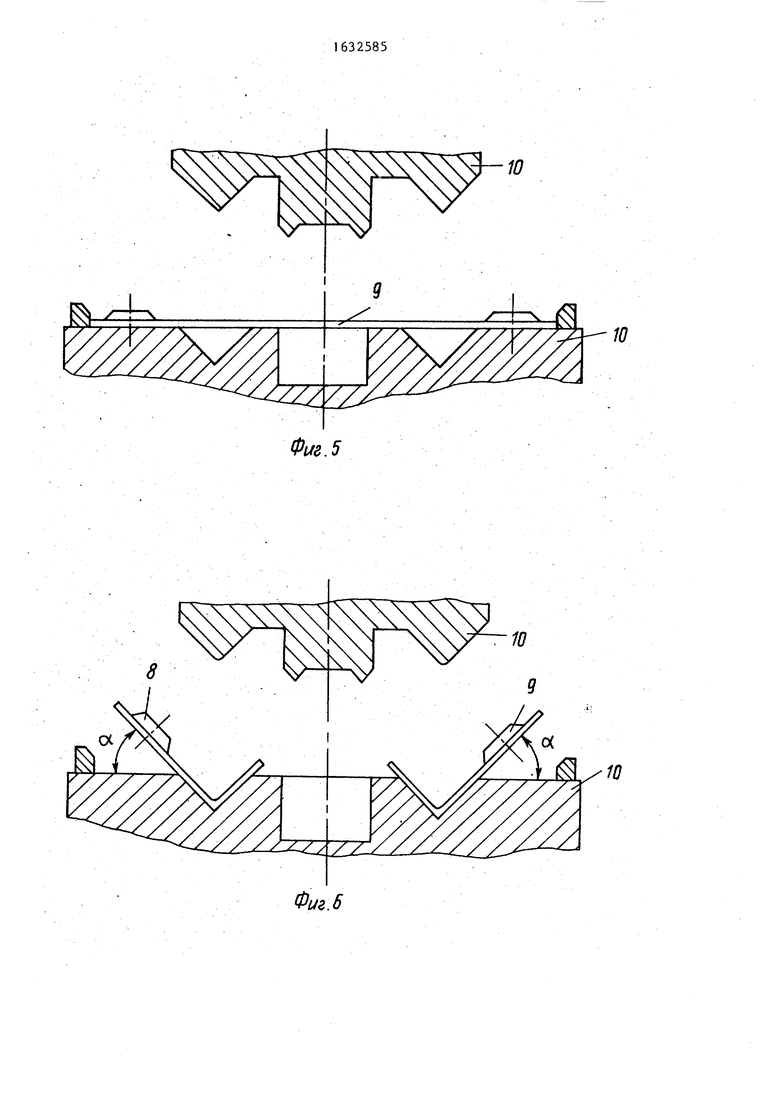

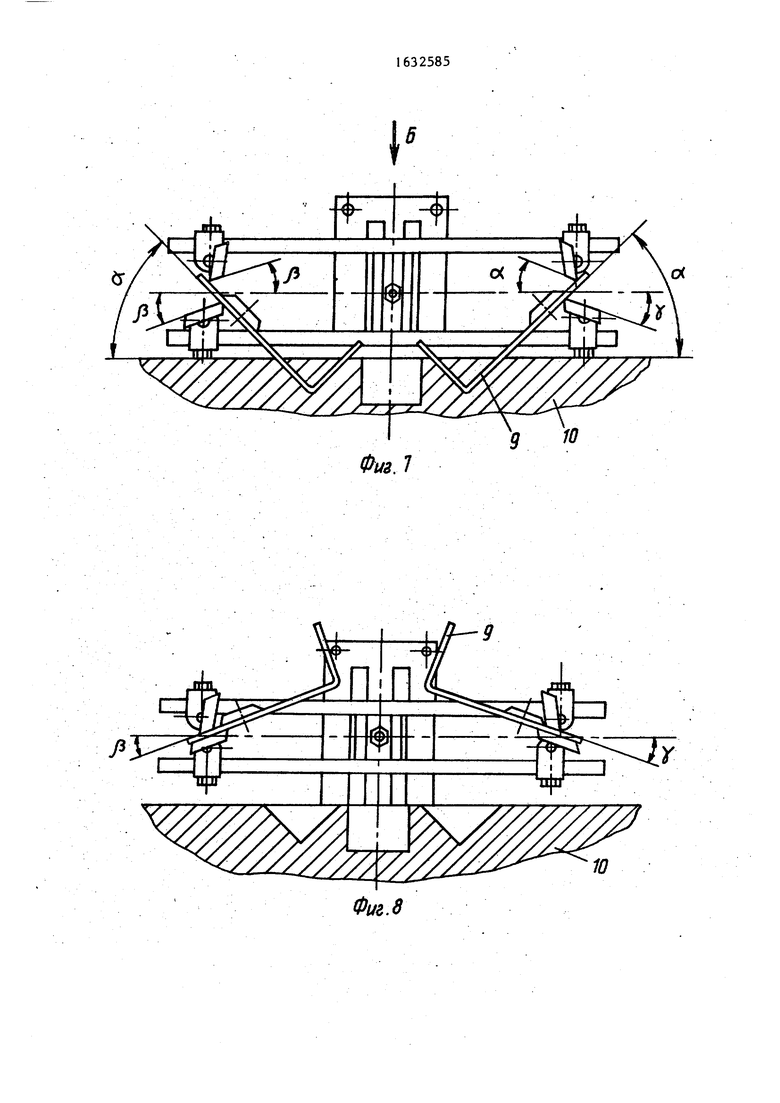

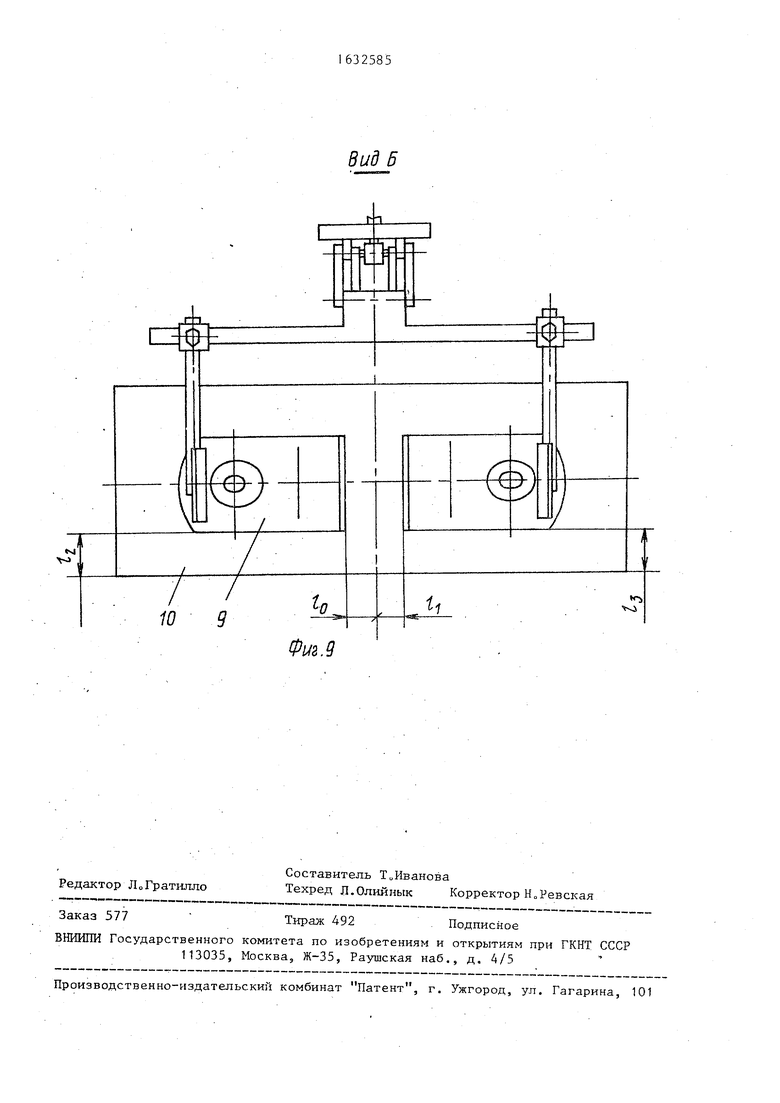

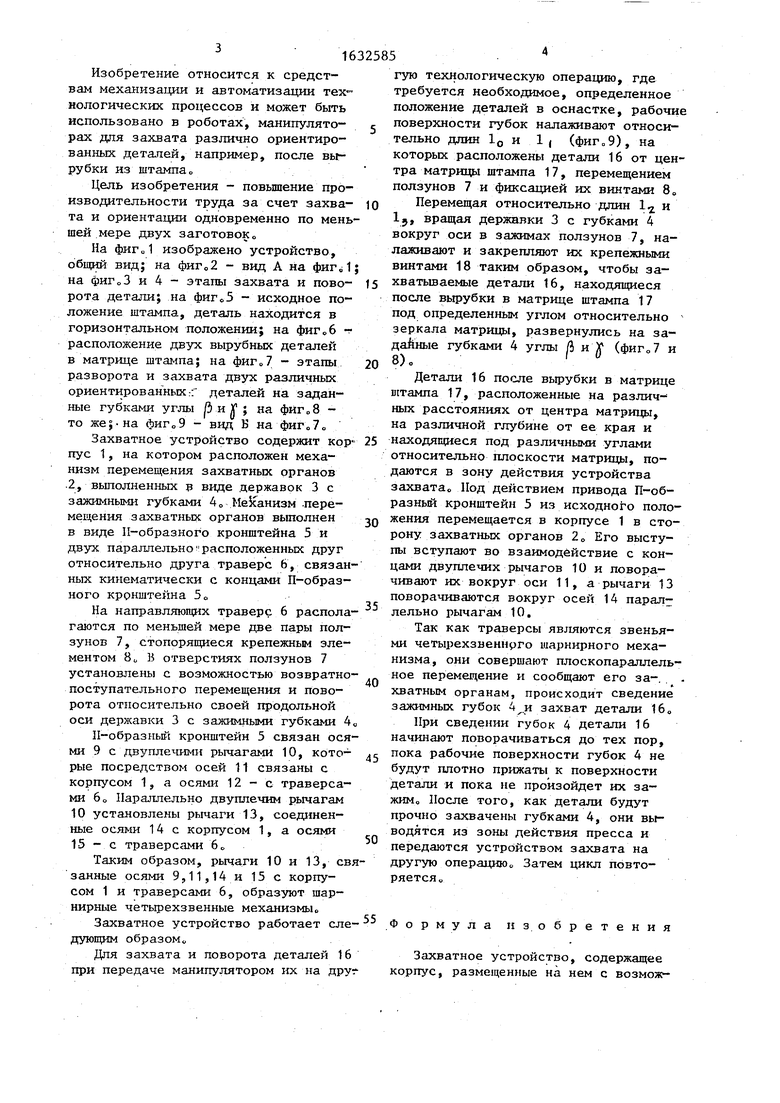

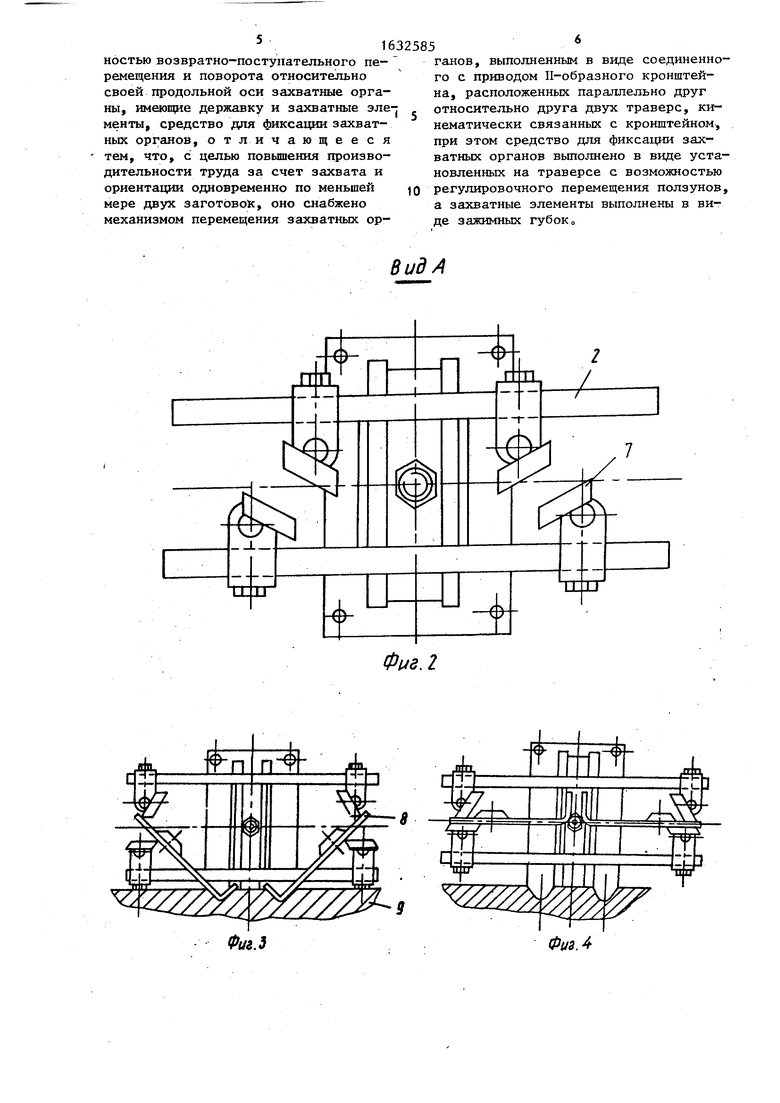

На фиг„1 изображено устройство, общий вид; на фиг„2 - вид А на фиг„1 на фиГоЗ и 4 - этапы захвата и поворота детали; на фиг05 - исходное положение штампа, деталь находится в горизонтальном положении; на - расположение двух вырубных деталей в матрице штампа; на фиг 7 - этапы разворота и захвата двух различных ориентированных-: деталей на заданные губками углы /3 и X1 ; на фиг „8 - то же;-на фиг„9 - вид Б на фиг„7,,

Захватное устройство содержит кор пус 1, на котором расположен механизм перемещения захватных органов 2, выполненных в виде державок 3 с зажимными губками 40 Механизм .перемещения захватных органов выполнен в виде П-образного кронштейна 5 и двух параллельнорасположенных друг относительно друга траверс 6, связанных кинематически с концами П-образного кронштейна 50

На направляющих траверс 6 располагаются по меньшей мере две пары ползунов 7, стопорящиеся крепежным элементом 8и В отверстиях ползунов 7 установлены с возможностью возвратно поступательного перемещения и поворота относительно своей продольной оси державки 3 с зажимными губками 4 II-образный кронштейн 5 связан осями 9 с двуплечими рычагами 10, которые посредством осей 11 связаны с

50

корпусом 1, а осями 12 - с траверсами 60 Параллельно двуплечим рычагам 10 установлены рычаги 13, соединенные осями 14 с корпусом 1, а осями 15 - с траверсами 6

Таким образом, рычаги 10 и 13, связанные осями 9,11,14 и 15 с корпусом 1 и траверсами 6, образуют шарнирные четырехзвенные механизмы

Захватное устройство работает еле-55 дующим образом

Для захвата и поворота деталей 16 при передаче манипулятором их на друг

0

5

0

5

0

5

0

гую технологическую операцию, где требуется необходимое, определенное положение деталей в оснастке, рабочие поверхности губок налаживают относительно длин 10 и 1 1 (фиг09), на которых расположены детали 16 от центра матрицы штампа 17, перемещением ползунов 7 и фиксацией их винтами 8„ Перемещая относительно длин 1 и 1, вращая державки 3 с губками 4 вокруг оси в зажимах ползунов 7, налаживают и закрепляют их крепежными винтами 18 таким образом, чтобы захватываемые детали 16, находящиеся после вырубки в матрице штампа 17 под определенным углом относительно зеркала матрицы, развернулись на заданные губками 4 углы ft и У (фиг07 и 8). °

Детали 16 после вырубки в матрице штампа 17, расположенные на различных расстояниях от центра матрицы, на различной глубине от ее края и находящиеся под различными углами относительно плоскости матрицы, подаются в зону действия устройства захвата Иод действием привода П-об- разный кронштейн 5 из исходного положения перемещается в корпусе 1 в сторону захватных органов 20 Его выступы вступают во взаимодействие с концами двуплечих рычагов 10 и поворачивают их вокруг оси 11, а рычаги 13 поворачиваются вокруг осей 14 параллельно рычагам 10.

Так как траверсы являются звеньями четырехзвеннрго шарнирного механизма, они совершают плоскопараллельное перемещение и сообщают его за-, хватным органам, происходит сведение зажимных губок захват детали 16

При сведении губок 4 детали 16 начинают поворачиваться до тех пор, пока рабочие поверхности губок 4 не будут плотно прижаты к поверхности детали и пока не произойдет их зажим После того, как детали будут прочно захвачены губками 4, они выводятся из зоны действия пресса и передаются устройством захвата на другую операцию Затем цикл повторяется

Формула изобретения

Захватное устройство, содержащее корпус, размещенные на нем с возможэленостью возвратно-поступательного перемещения и поворота относительно своей продольной оси захватные органы, имеющие державку и захватные менты, средство для фиксации захватных органов, отличающееся тем, что, с целью повышения производительности труда за счет захвата и ориентации одновременно по меньшей мере двух заготовок, оно снабжено механизмом перемещения захватных орФш.Ъ

10

ганов, выполненным в виде соединенного с приводом П-образного кронштейна, расположенных параллельно друг относительно друга двух траверс, кинематически связанных с кронштейном при этом средство для фиксации захватных органов выполнено в виде установленных на траверсе с возможностью регулировочного перемещения ползунов, а захватные элементы выполнены в виде зажимных губоко

Вид А

Фиг. 2

Физ.4

Фиг.5

Фиг.6

Фив. 1

9 Ю

10

Фиг.8

Фив.9

Вид 6

Авторы

Даты

1991-03-07—Публикация

1988-05-27—Подача