Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

| Способ изготовления марганец-цинковых ферритов | 1986 |

|

SU1386369A1 |

| Способ изготовления марганец-цинковых ферритов | 1983 |

|

SU1077701A1 |

| Способ изготовления сердечников магнитных головок | 1977 |

|

SU636668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРОВ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ПАРАТЕРФЕНИЛА | 1990 |

|

SU1715068A1 |

| Способ формирования рабочего зазора магнитной головки | 1980 |

|

SU993322A1 |

| Способ термической обработки марганец-цинковых ферритов | 1984 |

|

SU1186393A1 |

| Способ получения марганец-цинкового феррита | 1986 |

|

SU1355354A1 |

| Способ изготовления сердечников магнитных видеоголовок | 1978 |

|

SU781915A1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2024448C1 |

Изобретение относится к способу изготовления марганеццинковых ферритов, предназначенных для изготовления магнитных головок видеозаписывающей аппаратуры, Целью изобретения является повышение начальной магнитной проницаемости ферритов. Предложенный способ заключается в шлифовке и полировке поликристаллического и монокристаллического ферритов, размещении монокристаллического феррита между двумя полированными поверхностями поликристаллических ферритов, приложении давления 0,5-1 МПа, нагреве и горячем прессовании. Получены ферриты с начальной магнитной проницаемостью 3850-4100 Гс/Э. 2 ил., 1 табл.

Изобретение относится к порошковой металлургии, в частности к способу изготовления методом горячего прессования марга- неццинковых ферритов, применяемых для изготовления сердечников магнитных головок видеозаписывающей аппаратуры.

Цель изобретения - повышение начальной магнитной проницаемости ферритов - достигается тем, что в способе изготовления комбинированных марганеццинковых ферритов для магнитных головок, включающем шлифовку и полировку заготовок монокристаллического и поликристаллического феррита, совмещение полированных поверхностей, нагрев и приложение давления, согласно изобретению заготовку монокристаллического феррита, отполированную с двух сторон, помещают между двумя заготовками из поликристаллического феррита и перед нагревом к композиции прикладывают давление 0,5-1,0 МПа.

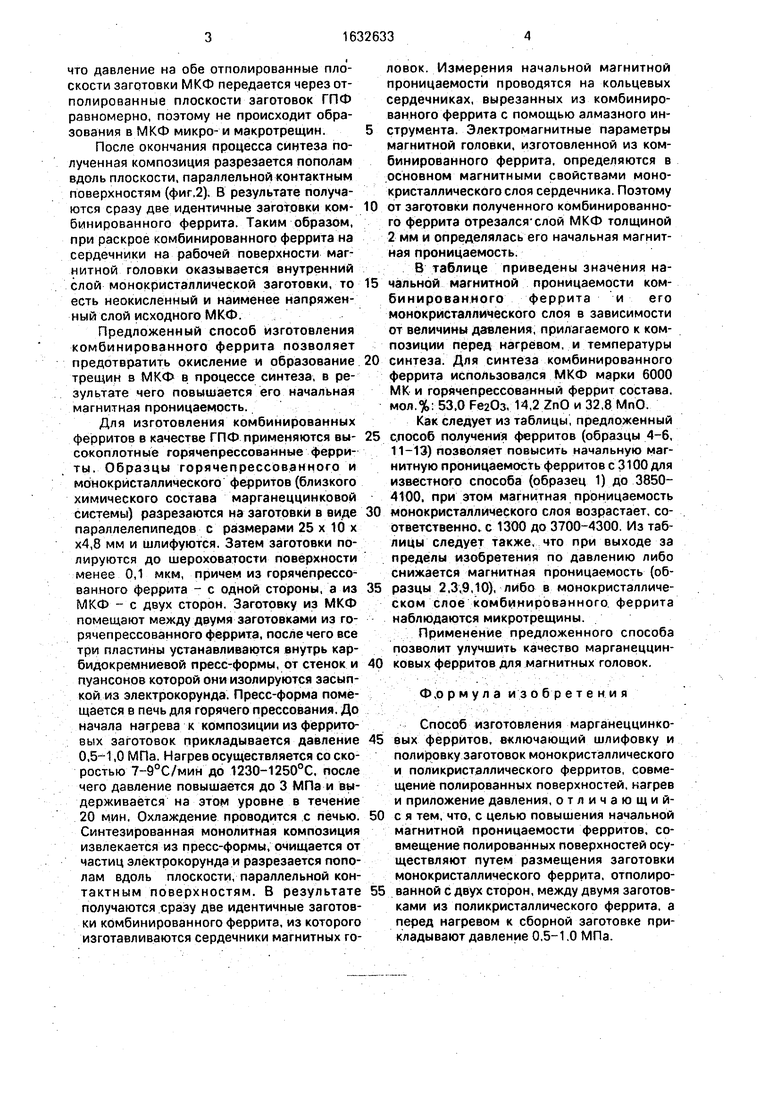

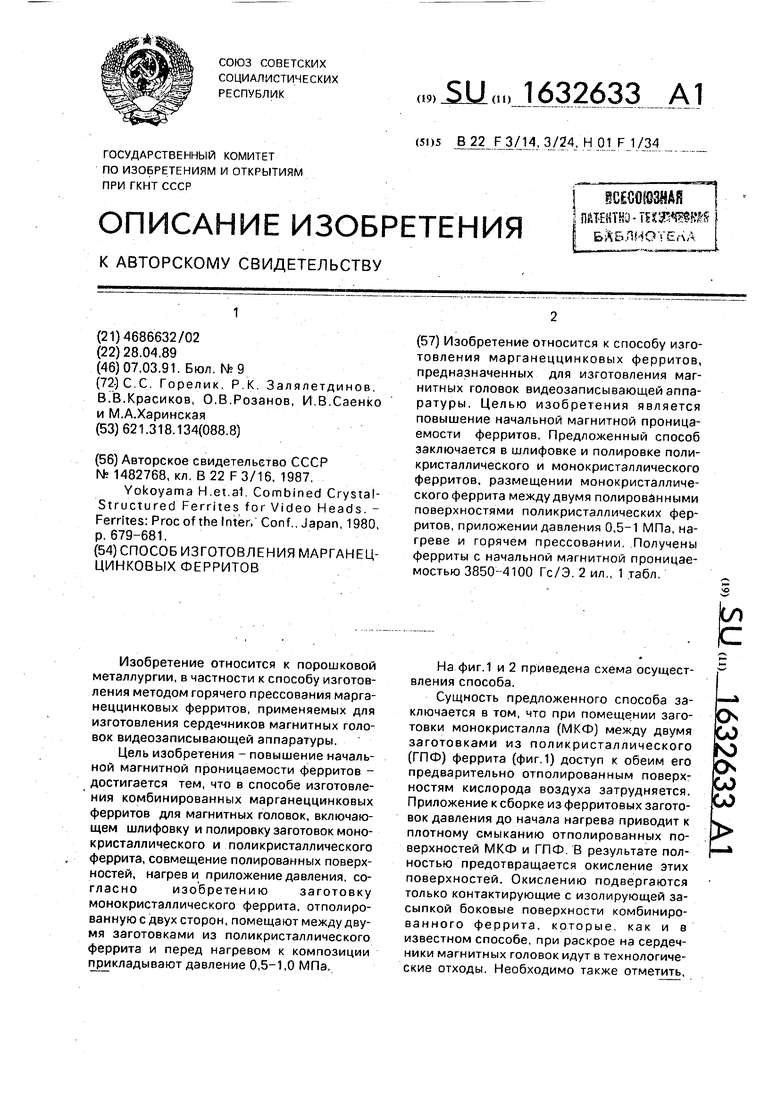

На фиг.1 и 2 приведена схема осуществления способа.

Сущность предложенного способа заключается в том, что при помещении заготовки монокристалла (МКФ) между двумя заготовками из поликристаллического (ГПФ) феррита (фиг.1) доступ к обеим его предварительно отполированным поверхностям кислорода воздуха затрудняется. Приложение к сборке из ферритовых заготовок давления до начала нагрева приводит к плотному смыканию отполированных поверхностей МКФ и ГПФ. В результате полностью предотвращается окисление этих поверхностей. Окислению подвергаются только контактирующие с изолирующей засыпкой боковые поверхности комбинированного феррита, которые, как и в известном способе, при раскрое на сердечники магнитных головок идут в технологические отходы. Необходимо также отметить,

ON 00 NJ О СА) СА

что давление на обе отполированные плоскости заготовки МКФ передается через отполированные плоскости заготовок ГПФ равномерно, поэтому не происходит образования в МКФ микро- и макротрещин.

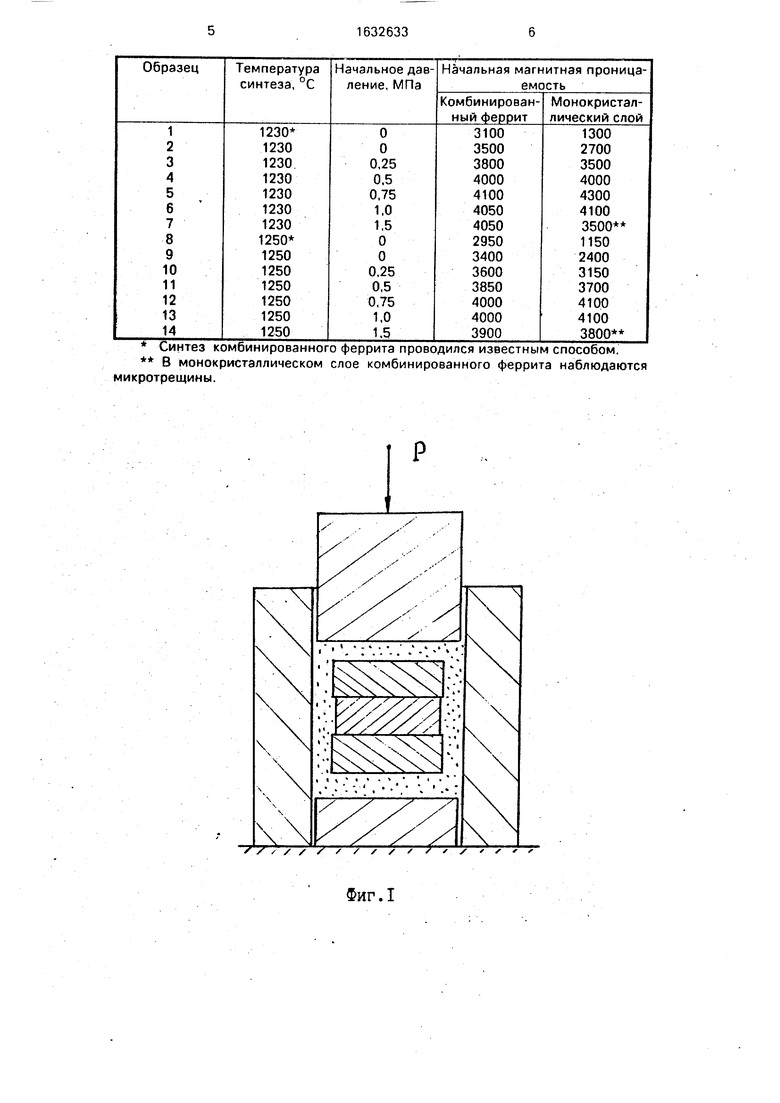

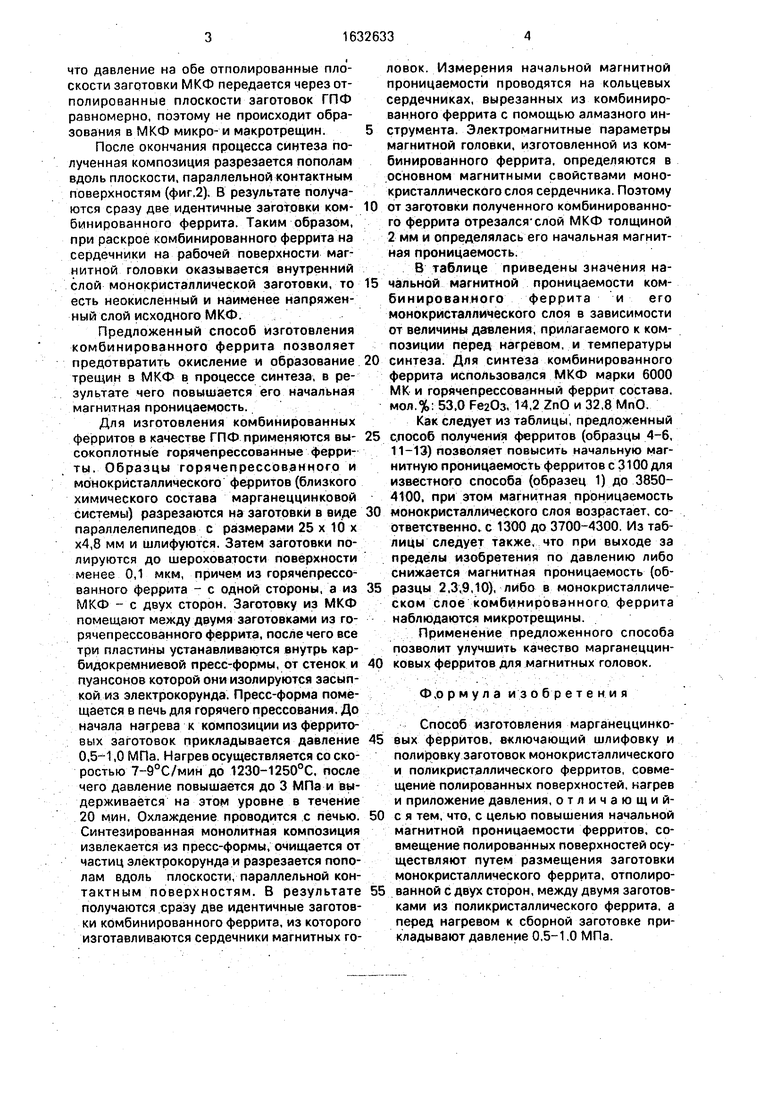

После окончания процесса синтеза полученная композиция разрезается пополам вдоль плоскости, параллельной контактным поверхностям (фиг,2), В результате получаются сразу две идентичные заготовки комбинированного феррита. Таким образом, при раскрое комбинированного феррита на сердечники на рабочей поверхности магнитной головки оказывается внутренний слой монокристаллической заготовки, то есть неокисленный и наименее напряженный слой исходного МКФ.

Предложенный способ изготовления комбинированного феррита позволяет предотвратить окисление и образование трещин в МКФ в процессе синтеза, в результате чего повышается его начальная магнитная проницаемость.

Для изготовления комбинированных ферритов в качестве ГПФ применяются высокоплотные горячепрессованные ферриты. Образцы горячепрессованного и монокристаллического ферритов (близкого химического состава марганеццинковой системы) разрезаются на заготовки в виде параллелепипедов с размерами 25 х 10 х х4,8 мм и шлифуются. Затем заготовки полируются до шероховатости поверхности менее 0,1 мкм, причем из горячепрессованного феррита - с одной стороны, а из МКФ - с двух сторон. Заготовку из МКФ помещают между двумя заготовками из горячепрессованного феррита, после чего все три пластины устанавливаются внутрь кар- бидокремниевой пресс-формы, от стенок и пуансонов которой они изолируются засыпкой из электрокорунда. Пресс-форма помещается в печь для горячего прессования. До начала нагрева к композиции из феррито- вых заготовок прикладывается давление 0,5-1,0 МПа. Нагрев осуществляется со скоростью 7-9°С/мин до 1230-1250°С, после чего давление повышается до 3 МПа и выдерживается на этом уровне в течение 20 мин. Охлаждение проводится с печью. Синтезированная монолитная композиция извлекается из пресс-формы, очищается от частиц электрокорунда и разрезается пополам вдоль плоскости, параллельной контактным поверхностям. В результате получаются сразу две идентичные заготовки комбинированного феррита, из которого изготавливаются сердечники магнитных головок. Измерения начальной магнитной проницаемости проводятся на кольцевых сердечниках, вырезанных из комбинированного феррита с помощью алмазного инструмента. Электромагнитные параметры магнитной головки, изготовленной из комбинированного феррита, определяются в основном магнитными свойствами монокристаллического слоя сердечника. Поэтому

от заготовки полученного комбинированного феррита отрезался слой МКФ толщиной 2 мм и определялась его начальная магнитная проницаемость.

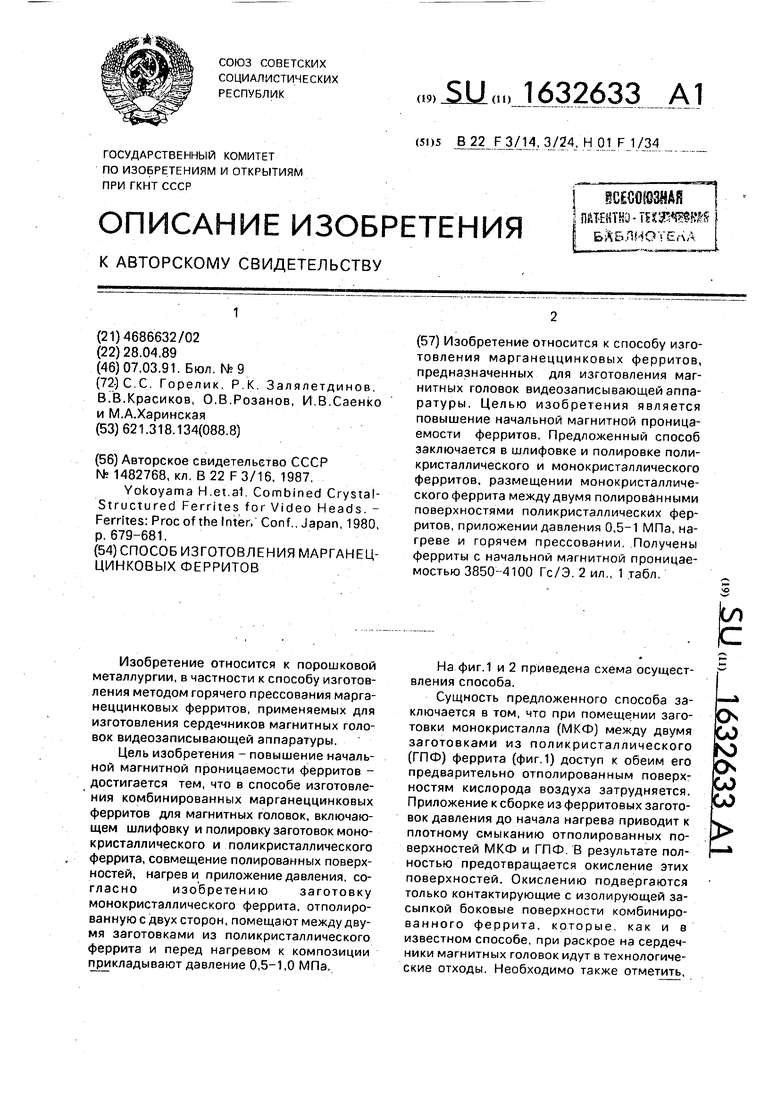

В таблице приведены значения начальной магнитной проницаемости комбинированного феррита и его монокристаллического слоя в зависимости от величины давления, прилагаемого к композиции перед нагревом, и температуры

синтеза. Для синтеза комбинированного

феррита использовался МКФ марки 6000

МК и горячепрессованный феррит состава.

мол.%: 53.0 РеаОз, 14,2 ZnO и 32,8 МпО.

Как следует из таблицы, предложенный

способ получения ферритов (образцы 4-6, 11-13) позволяет повысить начальную магнитную проницаемость ферритов с 3100 для известного способа (образец 1) до 3850- 4100. при этом магнитная проницаемость

монокристаллического слоя возрастает, соответственно, с 1300 до 3700-4300. Из таблицы следует также, что при выходе за пределы изобретения по давлению либо снижается магнитная проницаемость (образцы 2,3,9,10), либо в монокристаллическом слое комбинированного феррита наблюдаются микротрещины.

Применение предложенного способа позволит улучшить качество марганеццинковых ферритов для магнитных головок.

Ф ,о р м у л а изобретения

Способ изготовления марганеццинко- вых ферритов, включающий шлифовку и полировку заготовок монокристаллического и поликристаллического ферритов, совмещение полированных поверхностей, нагрев и приложение давления, отличающий- 0 с я тем, что, с целью повышения начальной магнитной проницаемости ферритов, совмещение полированных поверхностей осуществляют путем размещения заготовки монокристаллического феррита, отполиро- 5 ванной с двух сторон, между двумя заготовками из поликристаллического феррита, а перед нагревом к сборной заготовке прикладывают давление 0,5-1.0 МПа.

Синтез комбинированного феррита проводился известным способом. В монокристаллическом слое комбинированного феррита наблюдаются микротрещины.

XX

Фиг.1

ГПФ

МКФ.

ГПФ

Фиг. 2

плоскость разреза

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Yokoyama H.et.al | |||

| Combined Crystal- Structured Ferrites forVideo Heads | |||

| - Ferrites: Procof the Inter | |||

| Conf., Japan, 1980, p | |||

| Мост | 1912 |

|

SU679A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-28—Подача