Изобретение относится к электродуговой наплавке и может быть использовано для наплавки металлических поверхностей, в том числе и поверхностей, подверженных абразивному износу.

Известен способ наплавки плавящимся лежащим электродом (патент РФ №2133177, МПК B23K 9/04, опуб. 1999), включающий нанесение слоев сварочного флюса, изолирующего материала и металлической присадки, установку электрода и зажигание дуги.

Недостатками данного способа являются высокое количество необходимых операций для осуществления процесса наплавки, а так же высокая трудоемкость их осуществления.

Также известен способ наплавки лежащим плавящимся электродом плоских поверхностей с использованием электрода, повторяющего конфигурацию наплавляемой поверхности заготовки (патент РФ №398369, МПК B23K 9/04, опуб. 1973), при котором электрод подключают к одному полюсу источника тока, а заготовку - к другому, после чего зажигают дугу.

Недостатком данного способа является возможность наплавки только криволинейных замкнутых поверхностей.

Наиболее близким аналогом (прототипом) заявляемого технического решения является способ наплавки металла на поверхность металлических изделий по методу сварки лежачим электродом (патент РФ №110369, МПК B23K 9/04, опуб. 1959), выполненным в виде пластины, покрытой обмазкой заданного состава и имеющей форму, соответствующую контуру наплавляемой поверхности, обеспечивающий получение наплавленного металла требуемого состава.

Недостатком данного способа является недостаточное качество получаемого покрытия вследствие неполного расплавления наплавляемого электрода.

Техническим результатом изобретения является повышение качества наплавляемого покрытия и упрощение способа процесса наплавки.

Технический результат достигается тем, что при способе наплавки металла на поверхность металлических изделий по методу сварки лежачим электродом, выполненным в виде пластины, покрытой обмазкой заданного состава и имеющей форму, соответствующую контуру наплавляемой поверхности, обеспечивающим получение наплавленного металла требуемого состава, согласно изобретению при подготовке пластинчатого электрода на одну из поверхностей пластины наносят вещество, имеющее низкий потенциал ионизации, с образованием участков, задающих траекторию самопроизвольного перемещения дуги при наплавке, причем расстояние между соседними участками выбирают больше, чем две длины дуги, после чего на пластину наносят покрытие, применяемое для плавящихся электродов, толщина которого равна длине дуги, а закрепление полученного пластинчатого электрода на наплавляемой поверхности осуществляют стороной с нанесенным упомянутым веществом.

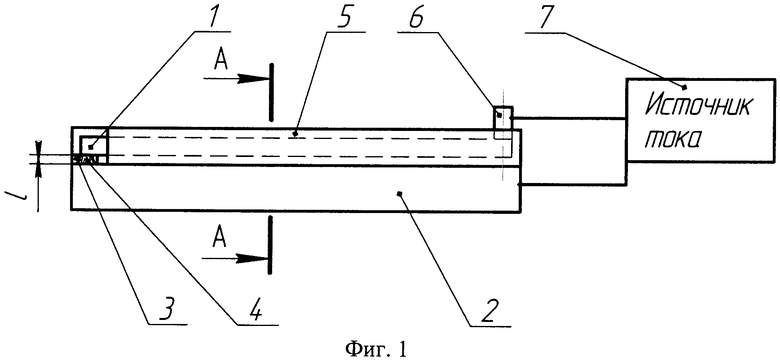

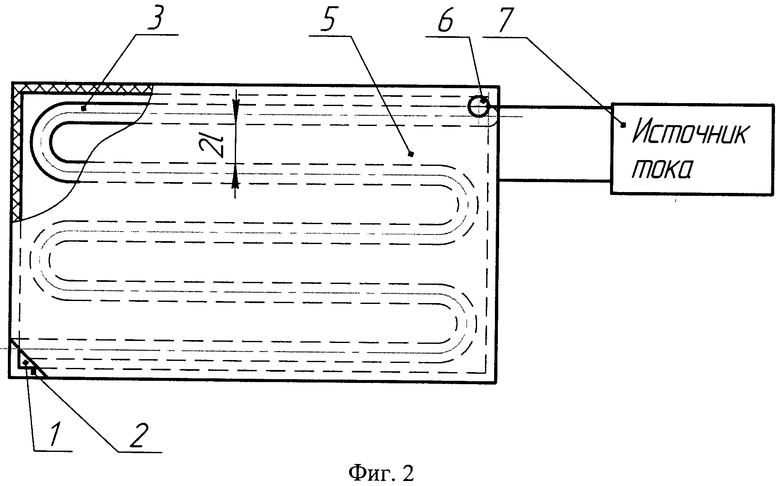

На фиг.1 показан пример реализации способа, вид сбоку; на фиг.2 - вид сверху фиг.1; на фиг.3 - разрез А-А на фиг.1.

Способ наплавки осуществляют следующим образом. На одну сторону пластины 1 (см. фиг.1), повторяющей по форме конфигурацию наплавляемой поверхности заготовки 2 (например, плоской прямоугольной поверхности), наносят вещество 3 с низким потенциалом ионизации, например графит, таким образом, чтобы участки с этим веществом образовывали кривую линию, повторяющую предполагаемую траекторию движения дуги 4. Причем, во избежание незапланированного переброса дуги 4 между соседними отрезками этой кривой, расстояние между этими отрезками должно быть больше, чем две длины дуги l (см. фиг.2). Затем пластину 1 полностью покрывают покрытием 5 для плавящихся электродов, представляющим из себя смесь флюса и связующего вещества, оставляют при этом не покрытыми только участок, где будет зажигаться дуга 4, и вывод 6 для подключения источника тока 7. Для обеспечения стабильного горения дуги 4 толщина s (см. фиг.3) покрытия 5 на пластине 1 должна быть равна длине дуги l. После этого пластину 1 неподвижно закрепляют на заготовке 2, при этом сторона пластины 1, на которую было нанесено вещество 3 с низким потенциалом ионизации, должна быть обращена к заготовке 2. Затем вывод 6 пластины 1 подключают к одному полюсу источника тока 7, а заготовку 2 - к другому полюсу источника тока 7. После чего зажигают электрическую дугу 4. После начала расплавления металла пластины 1, дуга 4 будет самопроизвольно перемещаться вдоль участка, на который нанесено вещество 3 с низким потенциалом ионизации, нагревая его и приводя к расплавлению до тех пор, пока не дойдет до вывода 6. Тем самым будет формироваться слой наплавленного на заготовку 2 металла.

Предлагаемый способ наплавки позволяет получать слой наплавленного покрытия высокого качества при низких трудозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ НАПЛАВЛЯЕМОГО МЕТАЛЛА | 2018 |

|

RU2710145C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| Способ двухдуговой наплавки плавящимися электродами | 2024 |

|

RU2831172C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ двухдуговой сварки в защитных газах | 1986 |

|

SU1310146A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

Изобретение может быть использовано для наплавки плоских металлических поверхностей, в частности, поверхностей, подверженных абразивному износу. Подготавливают пластинчатый электрод, повторяющий конфигурацию наплавляемой поверхности заготовки 2. При этом на одну из поверхностей пластины 1 наносят вещество 3, имеющее низкий потенциал ионизации, с образованием участков, задающих траекторию самопроизвольного перемещения дуги при наплавке. Расстояние между соседними участками выбирают больше, чем две длины дуги. Затем на пластину наносят покрытие, применяемое для плавящихся электродов, толщина которого равна длине дуги. Неподвижно закрепляют полученный пластинчатый электрод на наплавляемой поверхности заготовки 2 стороной с нанесенным упомянутым веществом. Электрод подключают к одному полюсу источника тока 7, а заготовку - к другому. Зажигают электрическую дугу и формируют слой наплавленного металла путем расплавления металла пластинчатого электрода. Техническим результатом изобретения является повышение универсальности способа наплавки. 3 ил.

Способ наплавки лежащим плавящимся пластинчатым электродом плоских поверхностей металлических заготовок, включающий подготовку пластинчатого электрода, повторяющего конфигурацию наплавляемой поверхности заготовки, с нанесением на пластину покрытия для плавящихся электродов, неподвижное размещение подготовленного пластинчатого электрода на наплавляемой поверхности заготовки, при этом электрод подключают к одному полюсу источника тока, а заготовку - к другому, зажигают электрическую дугу и формируют слой наплавленного металла путем расплавления металла пластинчатого электрода, отличающийся тем, что при подготовке пластинчатого электрода на одну из поверхностей пластины наносят вещество, имеющее низкий потенциал ионизации, с образованием участков, задающих траекторию самопроизвольного перемещения дуги при наплавке, причем расстояние между соседними участками выбирают больше, чем две длины дуги, после чего на пластину наносят покрытие, применяемое для плавящихся электродов, толщина которого равна длине дуги, а закрепление полученного пластинчатого электрода на наплавляемой поверхности осуществляют стороной с нанесенным упомянутым веществом.

| Способ наплавки металла на поверхность металлических изделий по методу сварки лежачим электродом | 1955 |

|

SU110369A1 |

| Способ сварки лежачим электродом | 1940 |

|

SU66582A1 |

| Сварочный электрод | 1989 |

|

SU1646753A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| Струйный частотный датчик | 1977 |

|

SU1054683A1 |

Авторы

Даты

2013-03-10—Публикация

2011-08-26—Подача