Изобретение относится к машиностроению и может быть использовано для восстановления и упрочнения деталей.

Целью изобретения является уменьшение трудоемкости процесса наплавки путем уменьшения времени подготовительных работ и повышение качества наплавленного слоя путем исключения в нем дефектов на поверхности вещества.

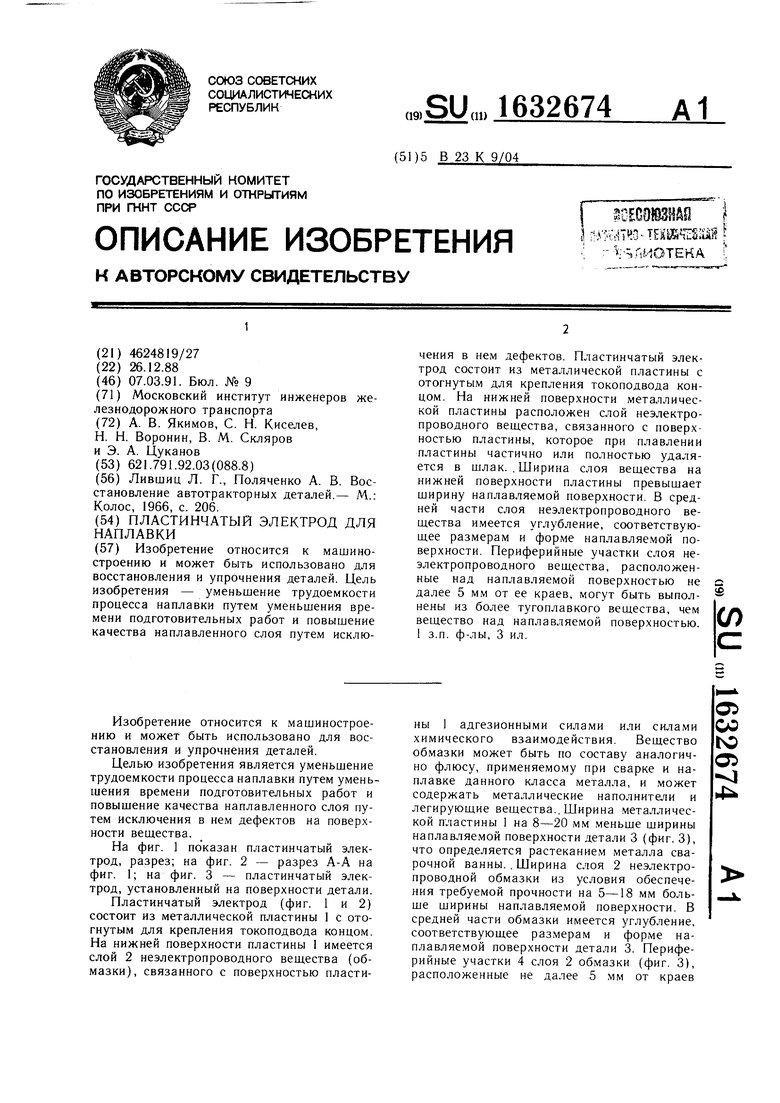

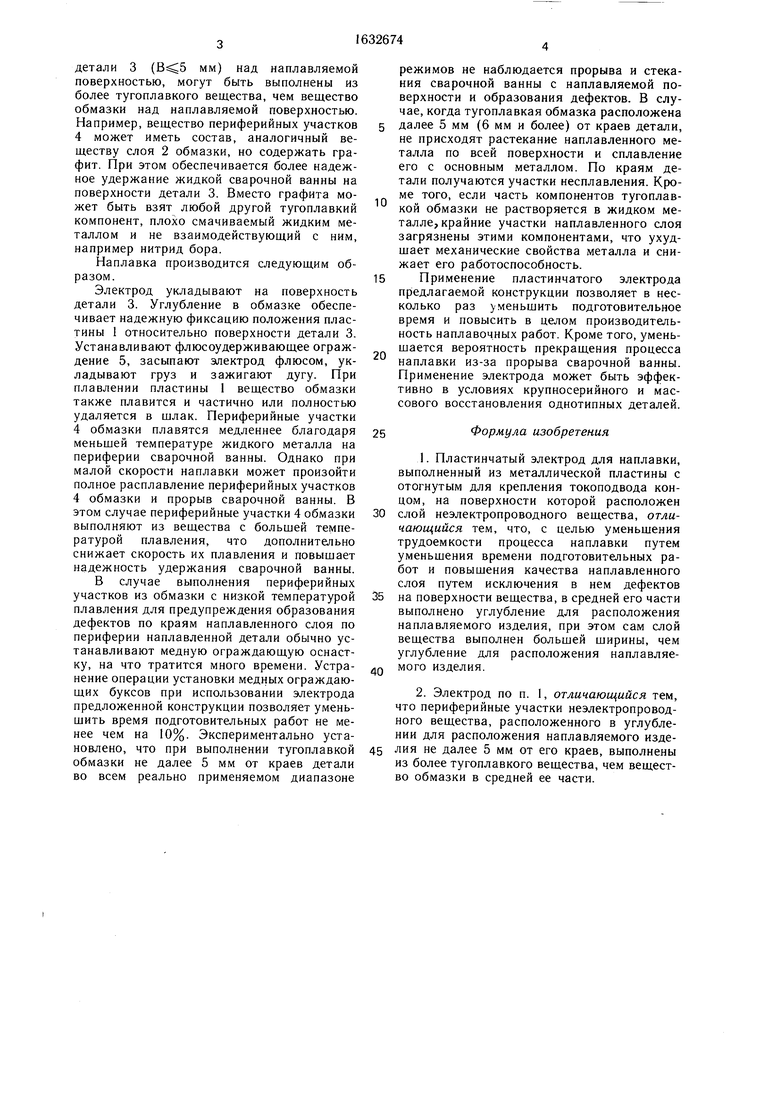

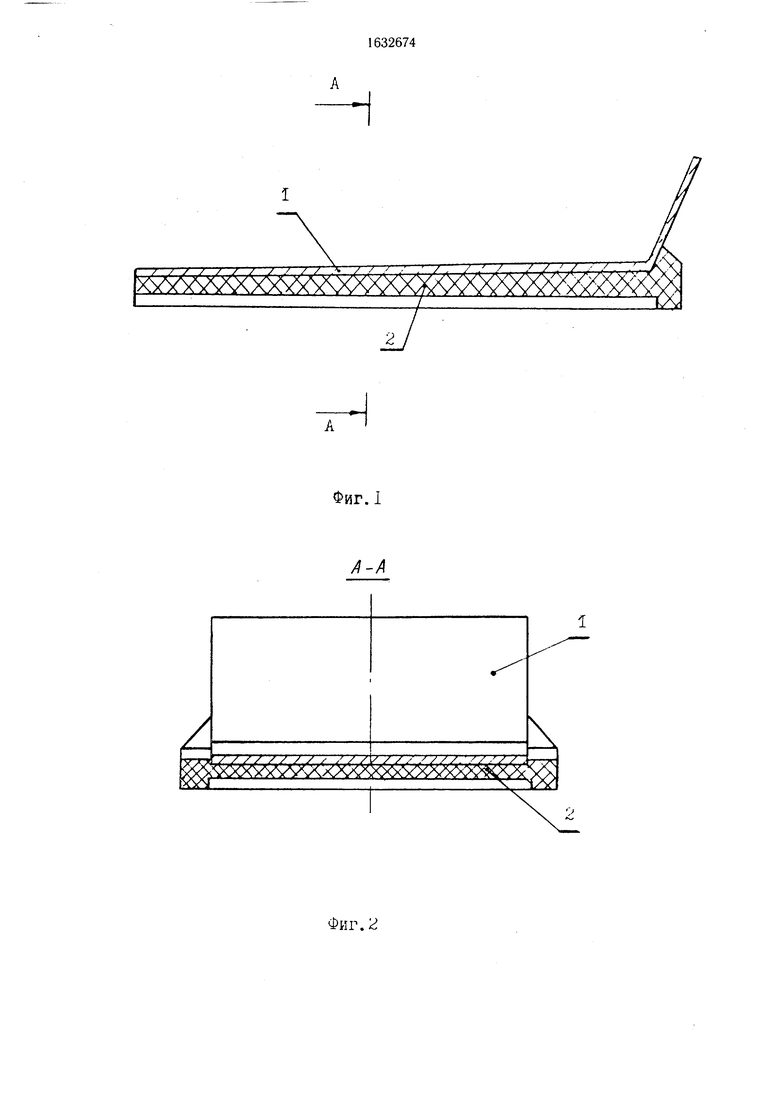

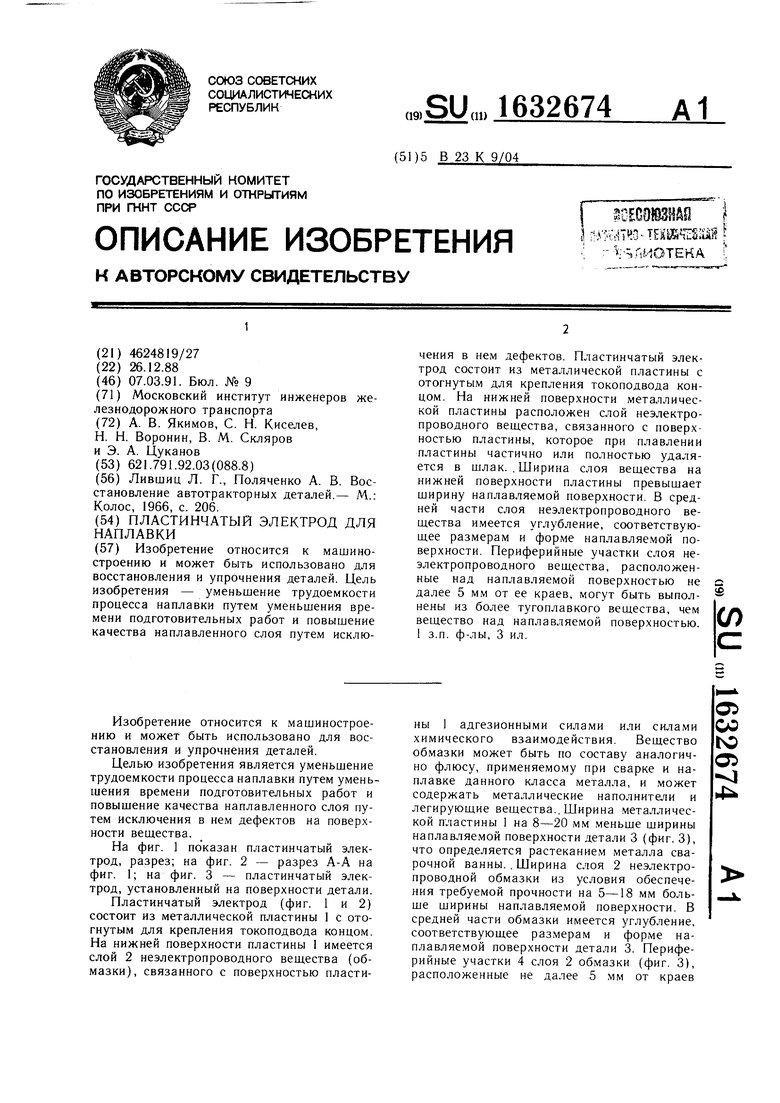

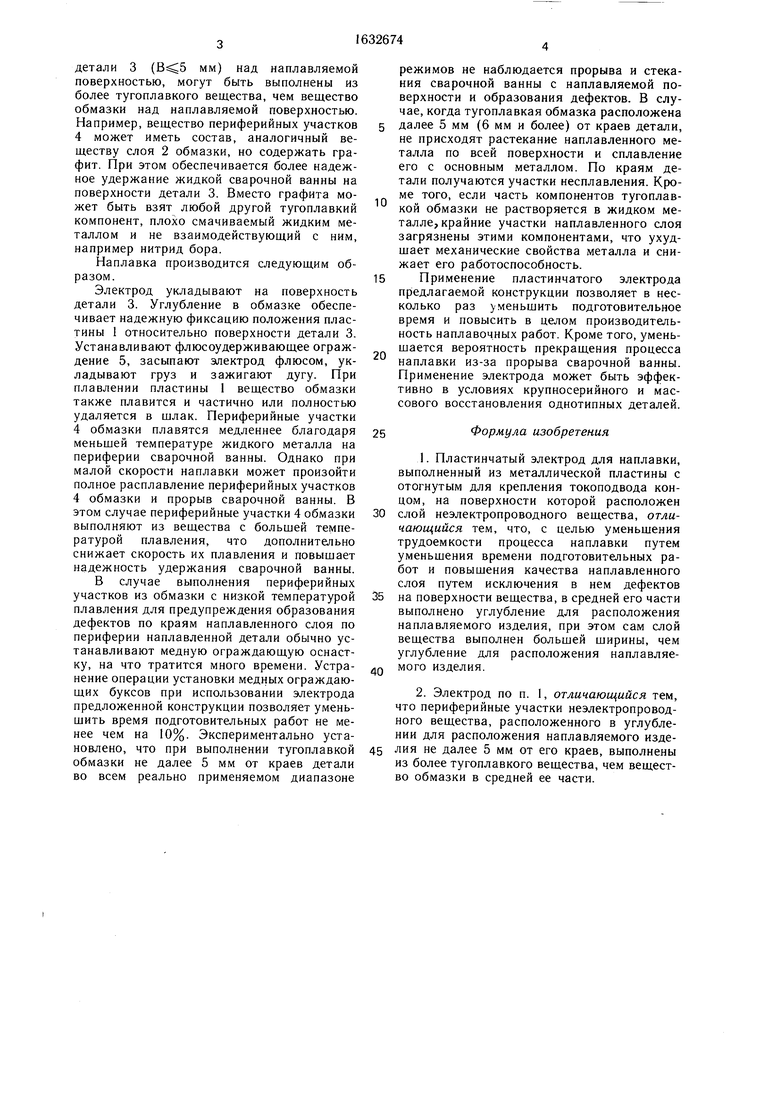

На фиг. 1 показан пластинчатый электрод, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пластинчатый электрод, установленный на поверхности детали.

Пластинчатый электрод (фиг. 1 и 2) состоит из металлической пластины 1 с отогнутым для крепления токоподвода концом. На нижней поверхности пластины 1 имеется слой 2 неэлектропроводного вещества (обмазки), связанного с поверхностью пластины 1 адгезионными силами или силами химического взаимодействия. Вещество обмазки может быть по составу аналогично флюсу, применяемому при сварке и наплавке данного класса металла, и может содержать металлические наполнители и легирующие вещества.. Ширина металлической пластины 1 на 8-20 мм меньше ширины наплавляемой поверхности детали 3 (фиг. 3), что определяется растеканием металла сварочной ванны. , Ширина слоя 2 неэлектропроводной обмазки из условия обеспечения требуемой прочности на 5-18 мм больше ширины наплавляемой поверхности. В средней части обмазки имеется углубление, соответствующее размерам и форме наплавляемой поверхности детали 3. Периферийные участки 4 слоя 2 обмазки (фиг. 3), расположенные не далее 5 мм от краев

О

со го о |

детали 3 ( мм) над наплавляемой поверхностью, могут быть выполнены из более тугоплавкого вещества, чем вещество обмазки над наплавляемой поверхностью. Например, вещество периферийных участков 4 может иметь состав, аналогичный веществу слоя 2 обмазки, но содержать графит. При этом обеспечивается более надежное удержание жидкой сварочной ванны на поверхности детали 3. Вместо графита может быть взят любой другой тугоплавкий компонент, плохо смачиваемый жидким металлом и не взаимодействующий с ним, например нитрид бора.

Наплавка производится следующим образом.

Электрод укладывают на поверхность детали 3. Углубление в обмазке обеспечивает надежную фиксацию положения пластины 1 относительно поверхности детали 3. Устанавливают флюсоудерживающее ограждение 5, засыпают электрод флюсом, укладывают груз и зажигают дугу. При плавлении пластины 1 вещество обмазки также плавится и частично или полностью удаляется в шлак. Периферийные участки 4 обмазки плавятся медленнее благодаря меньшей температуре жидкого металла на периферии сварочной ванны. Однако при малой скорости наплавки может произойти полное расплавление периферийных участков 4 обмазки и прорыв сварочной ванны. В этом случае периферийные участки 4 обмазки выполняют из вещества с большей температурой плавления, что дополнительно снижает скорость их плавления и повышает надежность удержания сварочной ванны.

В случае выполнения периферийных участков из обмазки с низкой температурой плавления для предупреждения образования дефектов по краям наплавленного слоя по периферии наплавленной детали обычно устанавливают медную ограждающую оснастку, на что тратится много времени. Устранение операции установки медных ограждающих буксов при использовании электрода предложенной конструкции позволяет уменьшить время подготовительных работ не менее чем на 10%. Экспериментально установлено, что при выполнении тугоплавкой обмазки не далее 5 мм от краев детали во всем реально применяемом диапазоне

0

режимов не наблюдается прорыва и стека- ния сварочной ванны с наплавляемой поверхности и образования дефектов. В случае, когда тугоплавкая обмазка расположена

далее 5 мм (6 мм и более) от краев детали, не присходят растекание наплавленного металла по всей поверхности и сплавление его с основным металлом. По краям детали получаются участки несплавления. Кроме того, если часть компонентов тугоплавкой обмазки не растворяется в жидком металле, крайние участки наплавленного слоя загрязнены этими компонентами, что ухудшает механические свойства металла и снижает его работоспособность.

Применение пластинчатого электрода предлагаемой конструкции позволяет в несколько раз уменьшить подготовительное время и повысить в целом производительность наплавочных работ. Кроме того, уменьшается вероятность прекращения процесса наплавки из-за прорыва сварочной ванны. Применение электрода может быть эффективно в условиях крупносерийного и массового восстановления однотипных деталей.

25

Формула изобретения

. Пластинчатый электрод для наплавки, выполненный из металлической пластины с отогнутым для крепления токоподвода концом, на поверхности которой расположен

0 слой неэлектропроводного вещества, отличающийся тем, что, с целью уменьшения трудоемкости процесса наплавки путем уменьшения времени подготовительных работ и повышения качества наплавленного слоя путем исключения в нем дефектов

на поверхности вещества, в средней его части выполнено углубление для расположения наплавляемого изделия, при этом сам слой вещества выполнен большей ширины, чем углубление для расположения наплавляе40

мого изделия.

2. Электрод по п. 1, отличающийся тем, что периферийные участки неэлектропроводного вещества, расположенного в углублении для расположения наплавляемого изде- лия не далее 5 мм от его краев, выполнены из более тугоплавкого вещества, чем вещество обмазки в средней ее части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый электрод для наплавки | 1988 |

|

SU1632673A1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

Изобретение относится к машиностроению и может быть использовано для восстановления и упрочнения деталей. Цель изобретения - уменьшение трудоемкости процесса наплавки путем уменьшения времени подготовительных работ и повышение качества наплавленного слоя путем исключения в нем дефектов. Пластинчатый электрод состоит из металлической пластины с отогнутым для крепления токоподвода концом. На нижней поверхности металлической пластины расположен слой неэлектропроводного вещества, связанного с поверхностью пластины, которое при плавлении пластины частично или полностью удаляется в шлак. . Ширина слоя вещества на нижней поверхности пластины превышает ширину наплавляемой поверхности. В средней части слоя неэлектропроводного вещества имеется углубление, соответствующее размерам и форме наплавляемой поверхности. Периферийные участки слоя неэлектропроводного вещества, расположенные над наплавляемой поверхностью не далее 5 мм от ее краев, могут быть выполнены из более тугоплавкого вещества, чем вещество над наплавляемой поверхностью. 1 з.п. ф-лы, 3 ил. с SS (Л

Фиг. 1

/ // / / / / / / //x(/ /sS//s-j / ± {S } .yv

(

Фиг.

Фкг.З

| Лившиц Л | |||

| Г., Поляченко А | |||

| В | |||

| Восстановление автотракторных деталей.- М.: Колос, 1966, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1991-03-07—Публикация

1988-12-26—Подача