Изобретение относится к машиностроению при производствен восстановлении деталей машин и транспортных средств методом многоэлектродной автоматической наплавки и может быть использовано при наплавке деталей верхнего строения рельсового пути, например, крестовин стрелочных переводов.

Известен способ многоэлектродной автоматической наплавки (Многоэлектродная автоматическая наплавка под флюсом. - Труды Всесоюзного научно-исследовательского института железнодорожного транспорта, под ред Н.П.Емельянова, вып.239 - Трансжелдориздат, 1964, с 39), при котором ширина наплавленного слоя обеспечивает хорошее формирование поверхности наплавленного слоя, его высокую химическую и структурную однородность при минимальном и равномерном проплавлении основного металла. Способ осуществим лишь для постоянной ширины наплавленного слоя при проллавлении постоянного числа электродов в общую ванну.

Наплавка этим способом слоя переменной ширины за один проход невозможна. Многопроходная - требует перекрытия валиков не менее чем на 15 мм, что снижает производительность труда, а возможные зашлаковки на стыке валиков, образуемая неровная поверхность увеличивают затраты на вспомогательные операции - вырубку, зачистку, подварку

vj СЛ О О СЛ N

Вместе с тем существует большой круг деталей переменной ширины, требующих восстановления линейных размеров или упрочнения наплавкой за один проход. При такой наплавке обеспечивается высокая производительность наплавочных работ, гарантируется отсутствие макродефектов в виде трещин, неметаллических включений, химическая и CTpyKfypnaa однородность, равномерность распределения механических характеристик в любых сечениях. Особое значение вышеназванное имеет при наплавке крестовин стрелочных переводов, замков железнодорожной автосцепки, лезвий плужных лемехов и т.д.

Поэтому с целью наплавки деталей переменной ширины за один проход и обеспечения высокого качества наплавленного металла путем управления формированием сварочной ванны, одну из кромок наплавляемого слоя формируют одним из крайних электродов многоэлектродной системы, а противоположную кромку изделия формируют при последовательном добавлении по одному плавящемуся электроду через промежутки времени, равные

К da П П| d3

11 tgtt.- Vn Vn где К 2 при 1 Ј0 U 1бООа;

1Э - диаметр электродов 1,2 da 4 мм;

VH - скорость наплавки, щл/с:

щ - порядковый номер включаемого электрода;

а-угол непараллельности кромок изделия,

при этом каждый добавляемый электрод смещают вперед относительно предыдущего на величину диаметра электрода.

Использование многоэлектродной наплавки с периодически изменяемым числом электродов и управление формированием за счет смещения включаемых электродов, плавящихся в общей ванне, обеспечивает гарантированное сплавление наплавленного слоя с изделием переменной ширины. При этом достигается высокая производительность и качество, устраняются макродефекты в виде трещин, неметаллических включений, гарантируется химическая и структурная однородность, позволяющая получить высокие эксплуатационные свойства изделия.

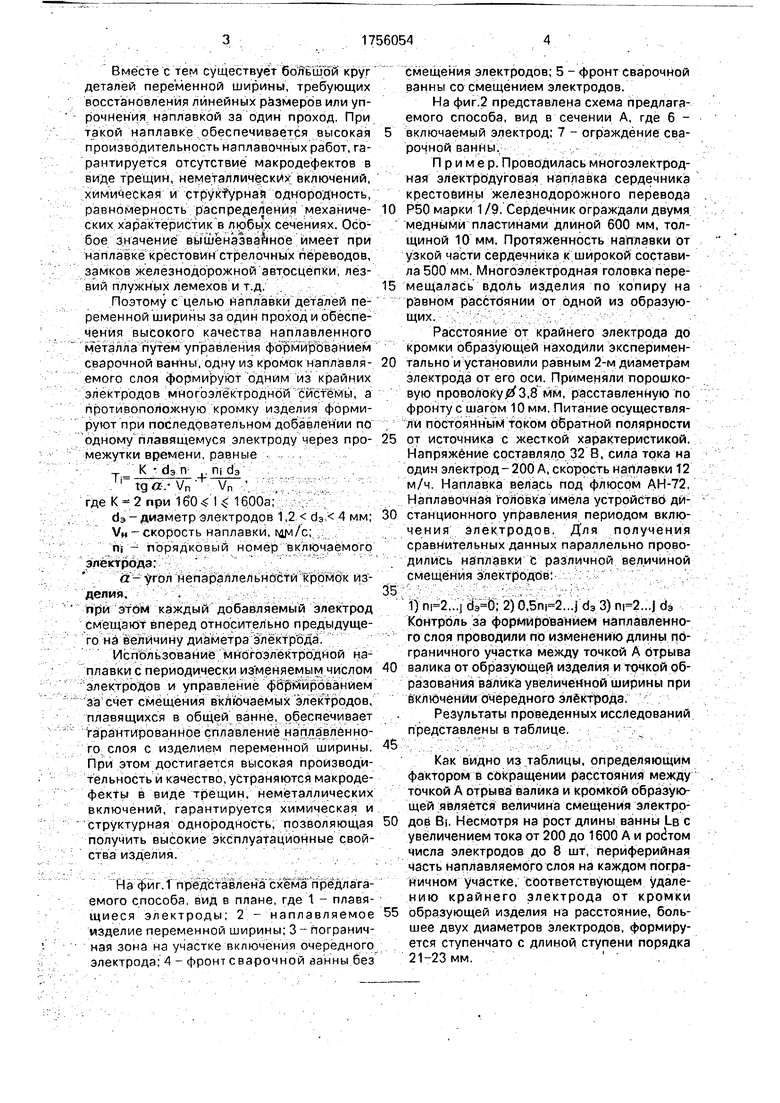

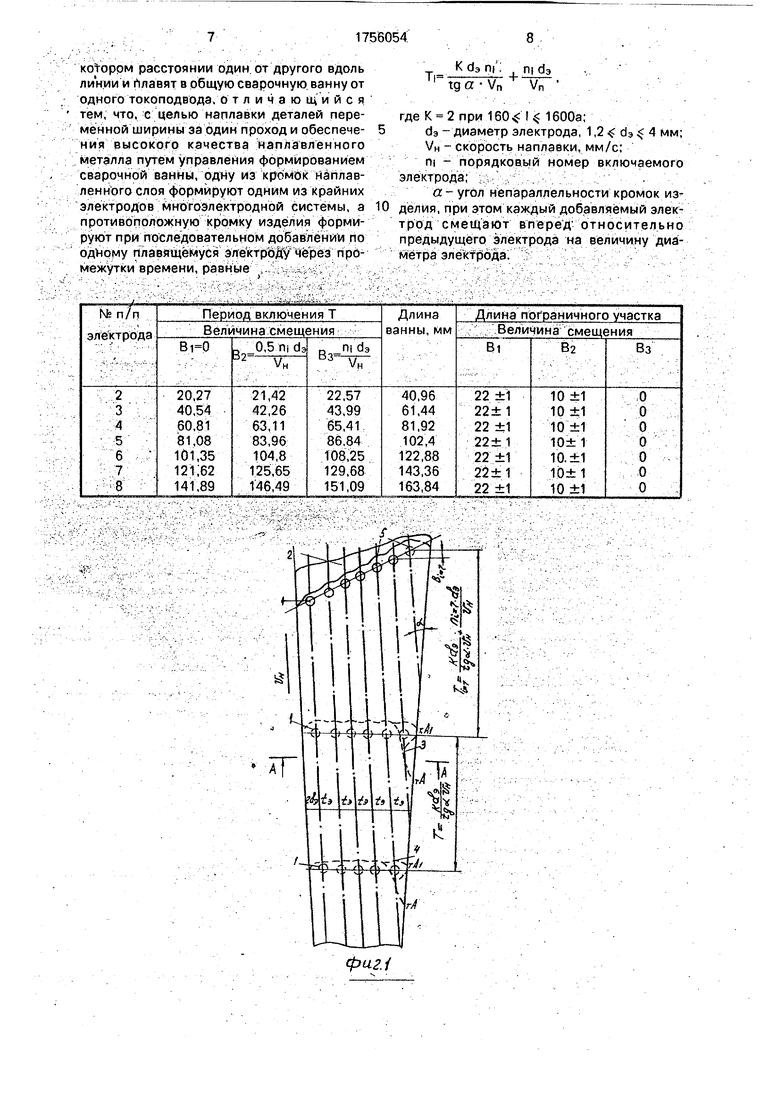

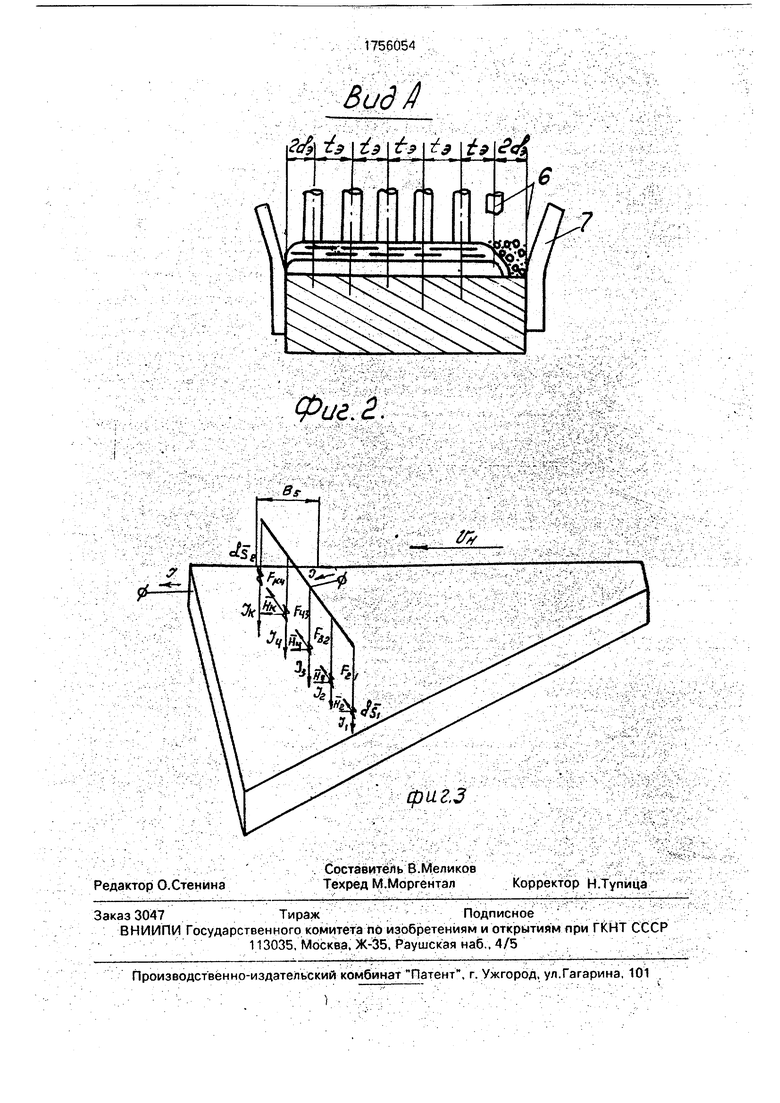

На фиг.1 представлена схема предлагаемого способа, вид в плане, где 1 - плавящиеся электроды, 2 - наплавляемое изделие переменной ширины; 3 - пограничная зона на участке включения очередного электрода; 4 - фронт с варочной аанны без

смещения электродов; 5 - фронт сварочной ванны со смещением электродов.

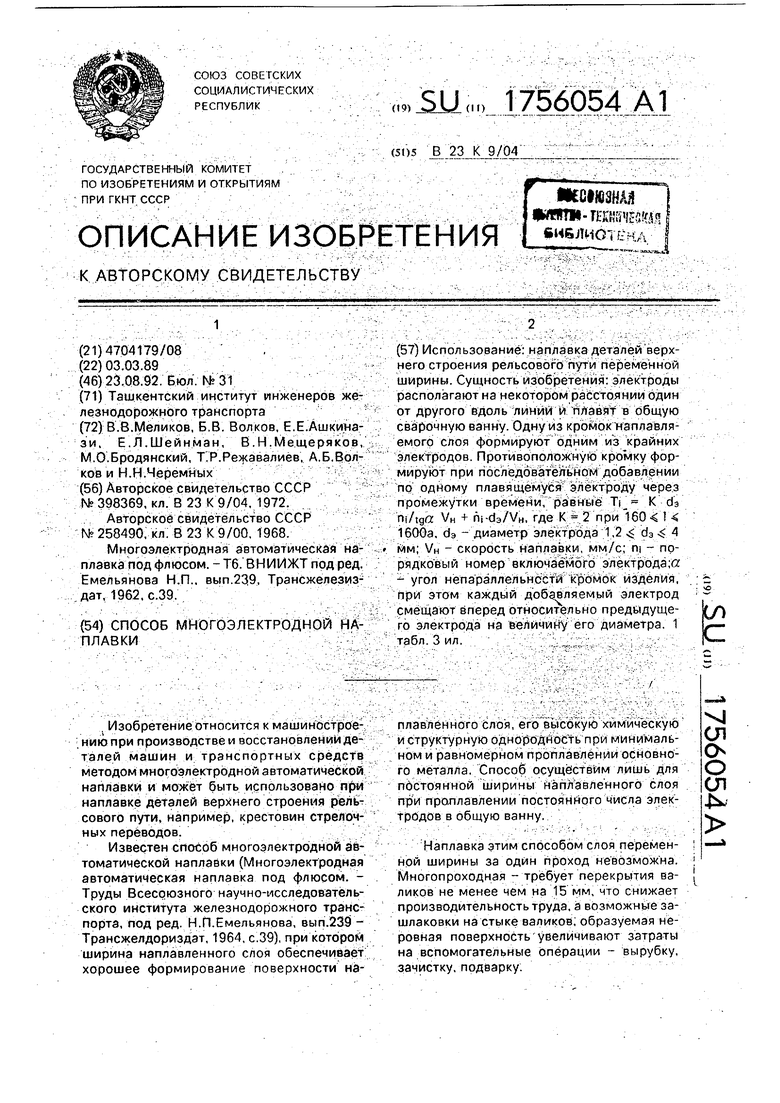

На фиг.2 представлена схема предлагаемого способа, вид в сечении А, где 6 включаемый электрод; 7 - ограждение сварочной ванны.

Пример. Проводилась многоэлектродная электродуговая наплавка сердечника крестовины железнодорожного перевода

Р50 марки 1 /9. Сердечник ограждали двумя медными пластинами длиной 600 мм, толщиной 10 мм. Протяженность наплавки от узкой части сердечника к широкой составила 500 мм. Многоэлектродная головка перемещалась вдоль изделия по копиру на равном расстоянии от одной из образующих.

Расстояние от крайнего электрода до кромки образующей находили экспериментально и установили равным 2-м диаметрам электрода от его оси. Применяли порошковую проволоку/ 3,8 мм, расставленную по фронту с шагом 10 мм. Питание осуществляли постоянным током обратной полярности

от источника с жесткой характеристикой. Напряжение составляло 32 В, сила тока на один электрод-200 А, скорость наплавки 12 м/ч Наплавка велась под флюсом АН-72, Наплавочная головка имела устройство дистанционного управления периодом включения электродов. Для получения сравнительных данных параллельно проводились наплавки с различной величиной смещения электродов:

1) nr2...j 2) 6.5r....j da 3) ...j d3 Контроль за формированием наплавленного слоя проводили по изменению длины пограничного участка между точкой А отрыва

валика от образующей изделия и точкой образования валика увеличенной ширины при включении очередного электрода.

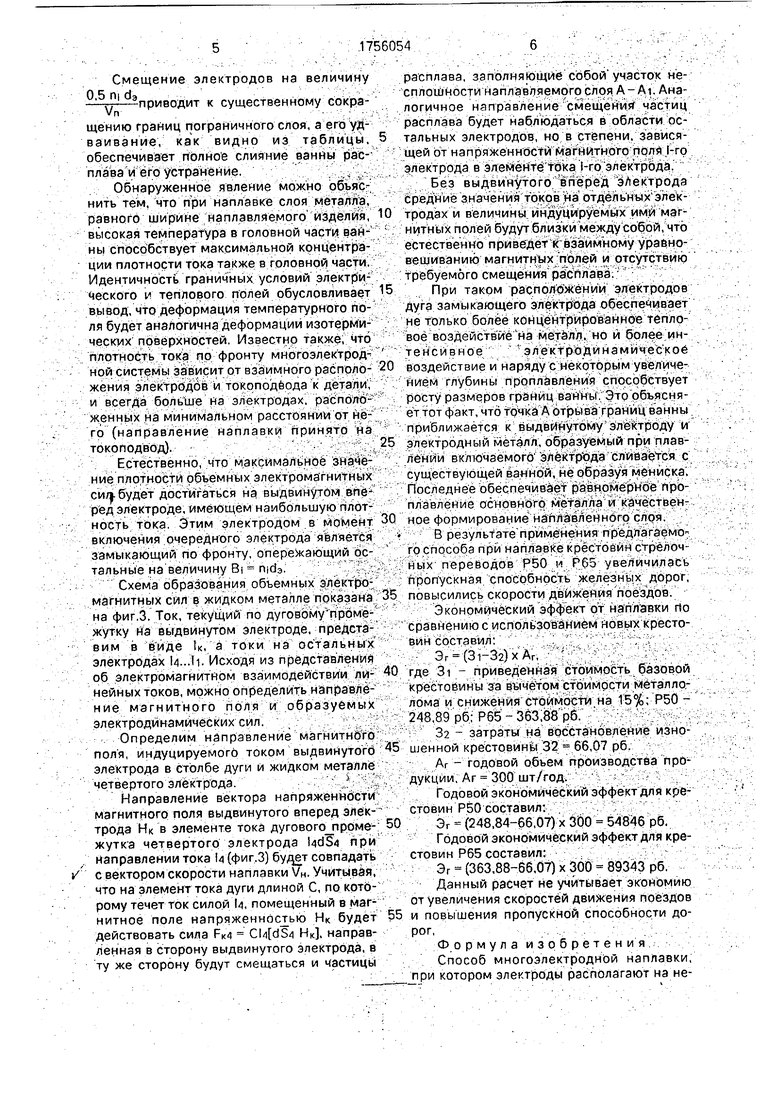

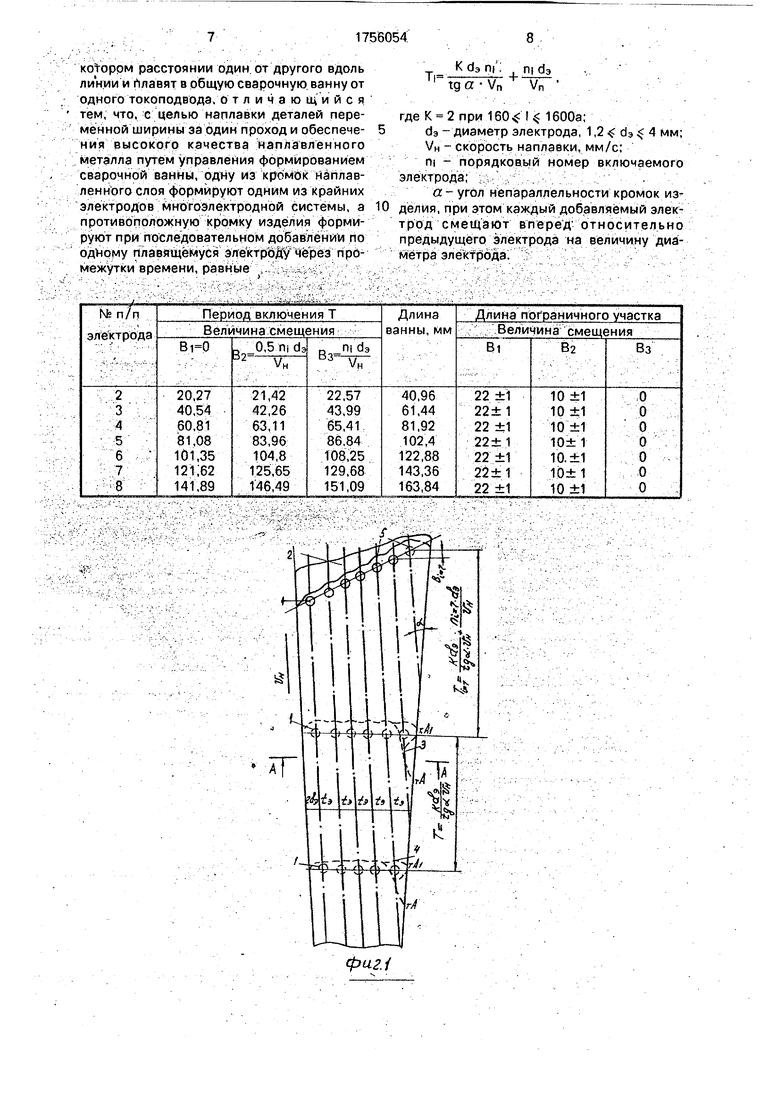

Результаты проведенных исследований представлены в таблице.

Как видно из таблицы, определяющим фактором в сокращении расстояния между точкой А отрыва валика и кромкой образующей является величина смещения электродов Bi. Несмотря на рост длины ванны с увеличением тока от 200 до 1600 А и росЧом числа электродов до 8 шт, периферийная часть наплавляемого слоя на каждом пограничном участке, соответствующем удалению крайнего электрода от кромки

образующей изделия на расстояние, большее двух диаметров электродов, формируется ступенчато с длиной ступени порядка 21-23 мм.

Смещение электродов на величину

0,5 ni d3

-гт-приводит к существенному сокраVn

щению границ пограничного слоя, а его уд- ваивание, как видно из таблицы, обеспечивает полное слияние ванны расплава и его устранение.

Обнаруженное явление можно объяснить тем, что при наплавке слой металла, равного ширине наплавляемого изделия, высокая температура в головной части ванны способствует максимальной концентрации плотности тока также в головной части. Идентичность граничных условий электрического v теплового полей обусловливает вывод, что деформация температурного поля будет аналогична деформации изотермических поверхностей Известно также, что плотность тока по фронту многоэлектродной системы зависит от взаимного расположения электродов и токоподвода к детали, и всегда больше на электродах, расположенных на минимальном расстоянии от него (направление наплавки принято на токоподвод).

Естественно, что максимальное значение плотности объемных электромагнитных сил -будет достигаться на выдвинутом впе-1 ред электроде, имеющем наибольшую плотность тока Этим электродом в момент включения очередного электрода является замыкающий по фронту, опережающий остальные на величину Bi nicb

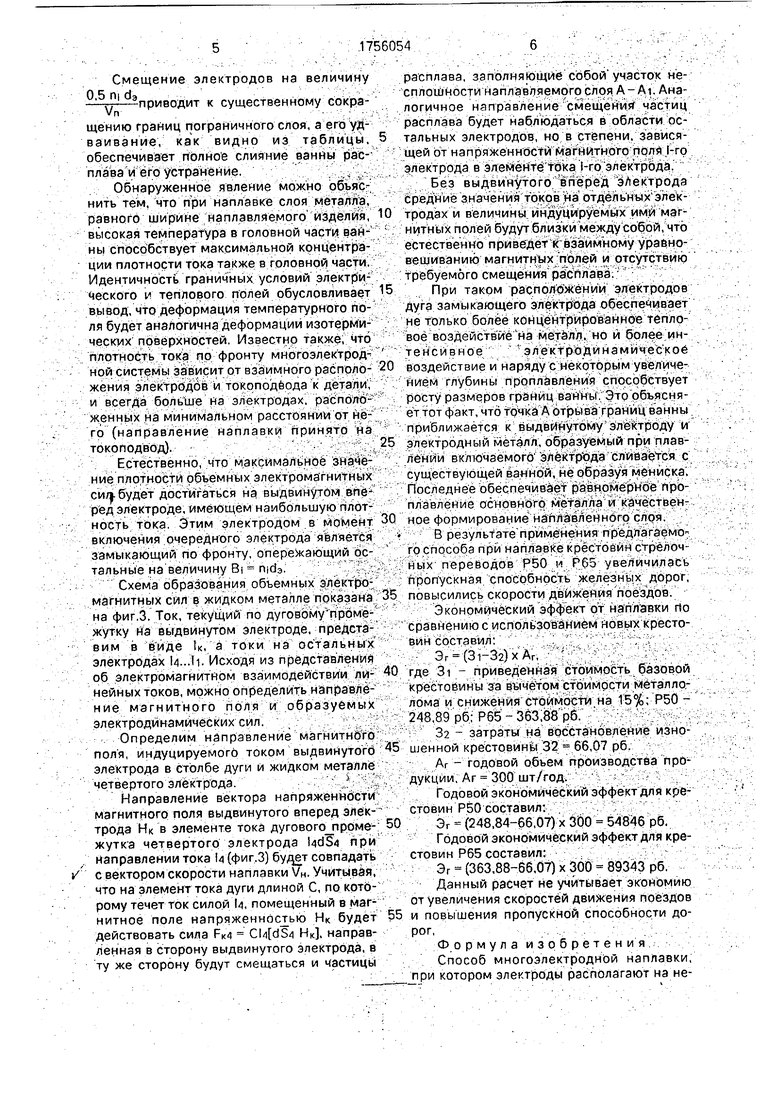

Схема образования объемных электромагнитных сил в жидком металле показана на фиг.З. Ток, текущий по дуговому проме- жутку на выдвинутом электроде, представим в виде 1к, а токи на остальных электродах l4...li. Исходя из представления об электромагнитном взаимодействии линейных токов, можно определить напраеле- ние магнитного поля и образуемых электродинамических сил.

Определим направление магнитного поля, индуцируемого током выдвинутого электрода в столбе дуги и жидком металле четвертого электрода5

Направление вектора напряженности магнитного поля выдвинутого вперед электрода Нк в элементе тока дугового промежутка четвертого электрода l4d$4 при направлении тока М (фиг.З) совпадать с вектором скорости наплавки VH. Учитывая, что на элемент тока дуги длиной С, по которому течет ток силой Ц, помещенный в магнитное поле напряженностью Нк будет действовать сила FK4 Нк, направленная в сторону выдвинутого электрода, в ту же сторону будут смещаться и частицы

расплава, заполняющие собой участок несплошности наплавляемого слоя А - AI. Аналогичное направление смещения частиц расплава будет наблюдаться в области ос- тальных электродов, но в степени, зависящей от напряженности магнитного поля 1-го электрода в элементе тока 1-го электрода.

Без выдвинутого вперед электрода средние значения токов на отдельных элек- 0 тродах и величины индуцируемых ими магнитных полей будут близки между собой, что естественно приведет к взаимному уравновешиванию магнитных полей и отсутствию требуемого смещения расплава. 5При таком расположении электродов

дуга замыкающего электрода обеспечивает не только более концентрированное тепловое воздействие на металл, но и более интенсивноеэлектродинамическое0 воздействие и наряду с некоторым увеличением глубины проплавления способствует росту размеров границ ванны Этр объясняет тот факт, что точка А отрыва границ ванны приближается к выдвинутому электроду и 5 электродный металл, образуемый при плавлении включаемого электрЪда сливается с существующей ванной, не образуя мениска Последнее обеспечивает равномерное про- плавление основного металла и качествен- 0 ное формирование наплавленного слоя. В результате применения предлагаемого способа при наплавке крестовин стрелочных переводов Р50 Р65 увеличилась пропускная способность железных дорог, 5 повысились скорости движения поездов.

Экономический эффект от наплавки rto сравнению с использованием новых крестовин составил

Эг (Зг-32)хАг,

0 где 3i - приведенная стоимость базовой крестовины за вычетом стоимости металлолома и снижения стоимости на 15%; Р50 - 248,89 рб; Р65 - 363,88 рб.

За - затраты на восстановление изно- 5 шенной крестовины 32 66,07 рб.

Аг - годовой объем производства продукции, Аг 300 шт/год.

Годовой экономический эффект для крестовин Р50 составил: 0 Эг (248,84-66,07) х 300 54846 рб.

Годовой экономический эффект для крестовин Р65 составил:

Эг (363,88-66,07) х 300 89343 рб.

Данный расчет не учитывает экономию от увеличения скоростей движения поездов 5 и повышения пропускной способности дорог,

Формула изобретения

Способ многоэлектродной наплавки, при котором электроды располагают на некотором расстоянии один, от другого вдоль ли нии и плавят в общую сварочную, ванну от одного токоподвода. о т л и ч а ю щ и и с я тем, что. с целью наплавки деталей переменной ширины за один проход и обеспечения высокогр качества наплавленного металла путем управления формированием сварочной ванны, одну из кромок Наплавленного слоя формируют одним из крайних электродов многоэлектродной системы, а противоположную кромку изделия формируют при последовательном добавлении по одному плавящемуся электроду через промежутки времени, равные ,

К ПК П| d3

tg a Vn Vn

0

где К 2 при I j 1600a;

- диаметр электрода, 1,2 : d3 4 мм;

VH - скорость наплавки, мм/с;

щ - порядковый номер включаемого электрода; ivx :..-.... ,:... : ...

а - угол непараллельности кромок изделия, при этом каждый добавляемый электрод смещают вперёд относительно предыдущего электрода на величину диаметра э л ekf рода ГУ -V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ широкослойной наплавки | 1987 |

|

SU1555077A1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ НАПЛАВЛЯЕМОГО МЕТАЛЛА | 2018 |

|

RU2710145C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| Способ обработки магнитоуправляемой дугой | 1986 |

|

SU1463413A1 |

Использование: наплавка деталей верхнего строения рельсового пути переменной ширины. Сущность изобретения: электроды располагают на некотором расстоянии один от другого вдоль линии и плавят в общую сварочную ванну. Одну из кромок наплавляемого слоя формируют одним из крайних электродов Противоположную кромку формируют при последовательном добавлении по одному плавящемуся электроду через промежутки времени, равные Tj К da m/tga VH + nt-daA/H, где К 2 при 160 1 1600а, d3 - диаметр электрода 1,2 d3 $ 4 мм; VH - скорость наплавки, мм/с; ni - порядковый номер включаемого электродам - угол непараллельное фомок изделия, при этом каждый добавляемый электрод смещают вперед относительно предыдущего электрода на величину его диаметра. 1 табл 3 ил.

фи.2.1

Вид А

зА & t t-9 t

Фиг. 2.

| СПОСОБ НАПЛАВКИ | 0 |

|

SU398369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ | 0 |

|

SU258490A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Многоэлектродная автоматическая наплавка под флюсом | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ВНИИЖТ под ред | |||

| Емельянова Н.П., вып 239, Трансжелезиз- дат, 1962.С.39. | |||

Авторы

Даты

1992-08-23—Публикация

1989-03-03—Подача