О

оэ to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2013 |

|

RU2541328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

Изобретение относится к сварке и может найти применение при изготовлении барабанов-катодов для получения металлов электротехническим способом в барабанных электролизерах. Цель изобретения - повышение качества обечаек путем обеспечения однородной по всей поверхности мелкозернистой структуры Дня изготовления сварных обечаек исходный лист вырезают в размер заготовки, гнут, сваривают, подвергают термообработке, обработке давлением и окончательной механической обработке. Вырезку в размер заго тонки производят при положении оси обечайки перпендикулярно направлению .текстуры металла. Сварку производят электронно-лучевым способом. Термообработку осуществляют в виде отжига при температуре, первышающей температуру рекристаллизации металла на 50-150°С. Проводят ротационную вытяжку обечайки в один проход со степенью деформации 20-25%. В результате получают обечайки с однородной ч мелкозернистой структурой в сварном шве, зоне термического влияния и основном металле, что ведет к повышению прочности сварных обечаек. 3 табл. (Л

Изобретение относится к сварке, в частности к способам изготовления сварных обечаек - барабанов-каюдов для получения металлов электролитическим способом в барабанных электролизерах.

Целью изобретения является повышение качества обечаек путем обеспечения однородной по всей поверхности мелкозернистой структуры,

Способ осуществляют следующим образом.

Производят вырезку в размер заго - товки таким образом, чтобы направление текстуры было перпендикулярно сварному шву. Это необходимо для того, чтобы при последующей ротационной вытяжке (обработке давлением), -которая происходит по направлению сварного шва, обеспечить равновесие текстуры и зерен металла. Сварку обечайки производят электронно-лучевым способом, так как при применении этого способа не требуется присадочного

10

материала, сварку производят в вакууме, что исключает влияние окружающей среды на сварной пов. Термообработку после сварки производят при температуре, превышающей температуру рекристаллизации на 50-15П°С, так как термообработка при этих температурах обеспечивает полную первичную рекристаллизацию сварного соединения. Вследствие повышенной концентрации дефектов кристаллической структуры в области крупного зерна наиболее интенсивно процесс рекристаллизации происходит именно здесь, что приводит j к эффективному измельчению зерен, -j уменьшению неоднородности структуры металла и выравниванию .бальности зерна по сечению сварного соединения в основном металле, зоне термического 2Q влияния и зоне сварного шва. Однородность мелкозернистой структуры металла участков сварного соединения приводит к выравниванию его физико- механических свойств.25

При температурах отжига, меньших чем tp + 5CiaC процесс рекристаллизации проходит не полностью, структура сварнаго соединения будет неоднородной на различных участках с частич-чд но нерекристаллизованными крупными, зернами.

При температурах отжига, больших tp+ 150°C, получается неоднородная структура сварного соединения в связи с завершением процесса первичной ре- , кристаллизации и началом собирательной рекристаллизации. Этот процесс приводит к преимущественному росту отдельных зерен, особенно в зоне шва. ,Q

Обработку давлением для получения мелкозернистой структуры сварной обечайки проводят в виде ротационной вытяжки обечайки в один проход со степенью деф ормации 20-25%. .с

Степени обжатия менее 20% недос- ,таточно для измельчения зерна и изменения текстуры, а при степенях обжатия более 25% на внутренней поверх- ности обечайки образуются трещины.

Операция производится без нагрева обечайки с целью исключения влия- ,ния температуры на рост зерна. Ротационная вытяжка производится не более чем в один проход, чак как при пов- торных проходах на поверхности обечаек происходит шелупг-мшр из-за высокого наклепа.

1632710

Для лабораторного электролизера были изготовлены сменные обечайки следующим образом.

Из листового титанового проката толщиной 30 мм марки ВТ1-0 были вьгрезаны заготовки так, что при дальнейшей гибке направленные текстуры металла было перпендикулярно сварному шву. Гибка производилась без нагрева заготовок. Согнутые заготовки сваривались продольным швом электронно-лучевым способом. Направление шва - вдоль оси обечайки.

Электронно-лучевая сварки произво50

дилась при разрежении в камере (№ рт.ст.). электронным пучком мощностью 60 кВт при ускоряющем напряжении 60 кВ. Зазор между параллельными свариваемыми кромками обечаек 0.1-0,5 мм.

После сварки производилась гамма- дефектоскопия швов на отсутствие дефектов . От каждой обечайки были отрезаны образцы для исследования макроструктуры.

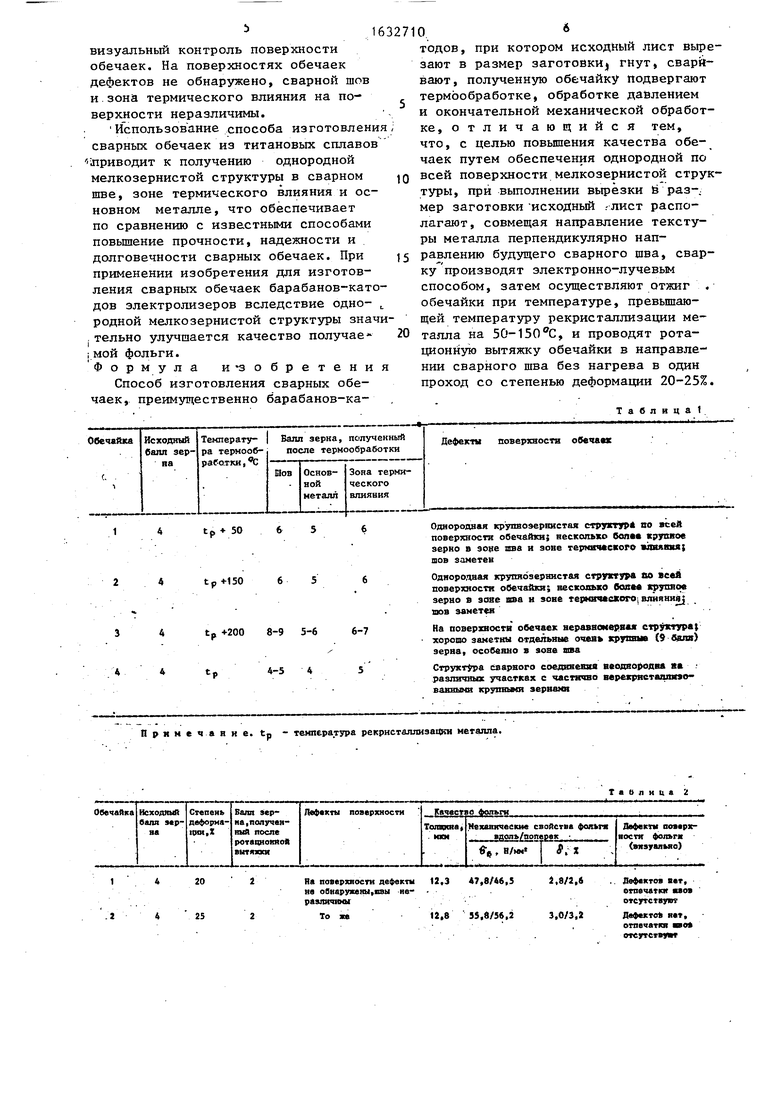

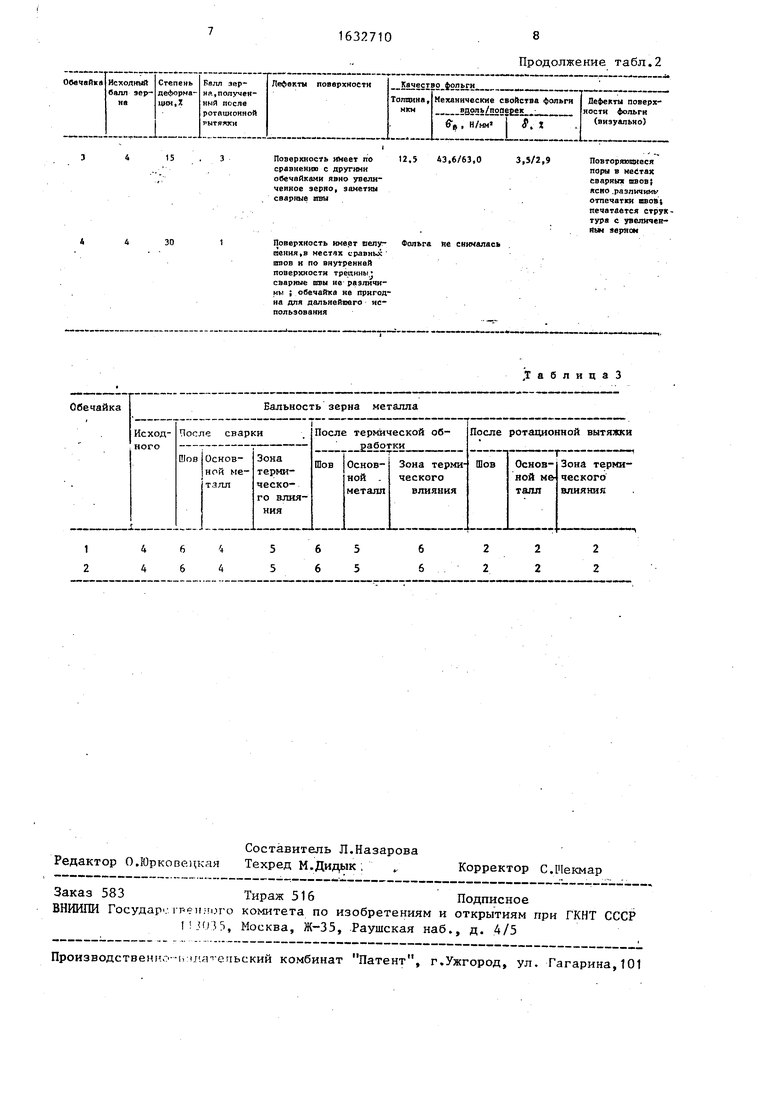

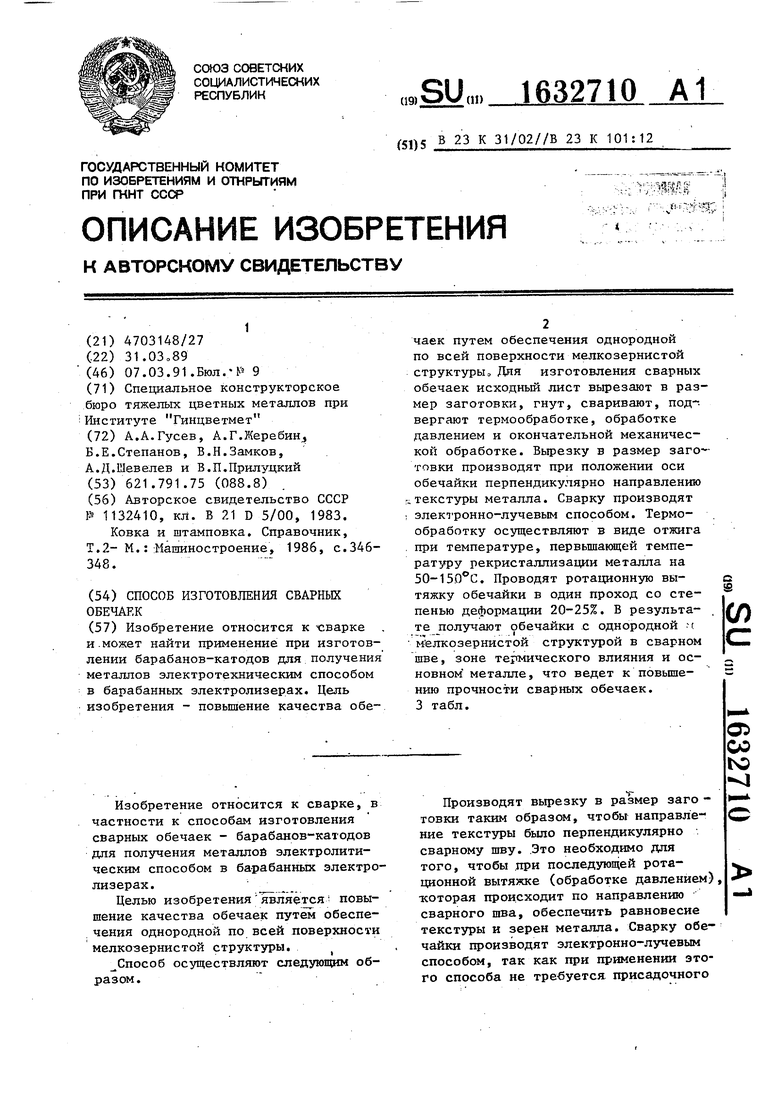

После сварки и вырезки образцов обечайки были термообработаны в вакуумной печи при . т.е. ty + + 100°C (tp 700°С для ВТ1-0) в течение 2 ч. Охлаждение после термообработки осуществлялось вместе с печью. Результаты приведены в табл. 1.

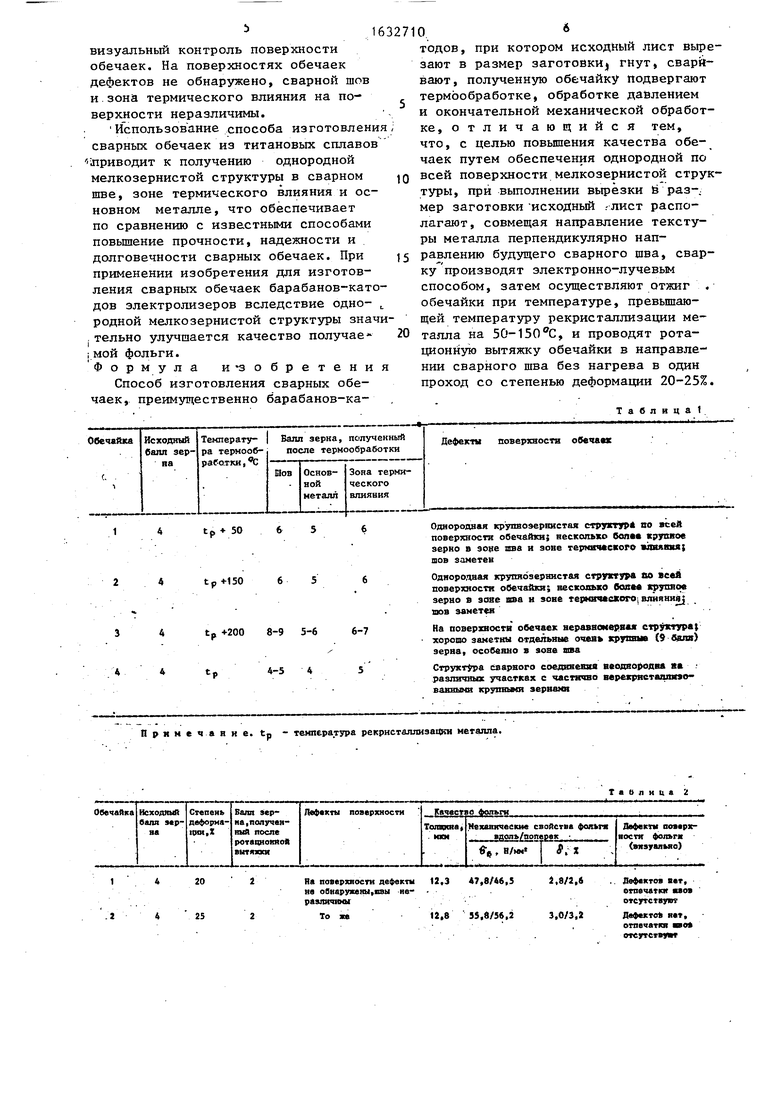

Из обечаек были вырезаны образцы. Далее обечайки были подвергнуты обработке давлением - ротационной вытяжке на радиально-обжимных станах со степенью деформации 20%. Обработка производилась с применением смазки в один проход без нагрева обечаек. Ре- зультаты обработки приведены в табл.2.

После ротационной вытяжки была проведена окончательная механическая обт работка на токарном станке по наружному и внутреннему диаметрам и по длине и от обечаек отрезаны образцы для контроля макроструктуры.

Подготовку торцовых поверхностей всех образцов проводили согласно ОСТ. Выявление макроструктуры проводили травлением в реактиве HF:HC1:H O 1:1:3 в течение 25-30 с.

Балл зерна макроструктуры определи-, ется по известной шкале. Результаты исследования макроструктуры всех образцов приведены г табл.3.

Кроме того, после окончательной механической обработки проводился

Q 5

д

Q

с

0

дилась при разрежении в камере (№ рт.ст.). электронным пучком мощностью 60 кВт при ускоряющем напряжении 60 кВ. Зазор между параллельными свариваемыми кромками обечаек 0.1-0,5 мм.

После сварки производилась гамма- дефектоскопия швов на отсутствие дефектов . От каждой обечайки были отрезаны образцы для исследования макроструктуры.

После сварки и вырезки образцов обечайки были термообработаны в вакуумной печи при . т.е. ty + + 100°C (tp 700°С для ВТ1-0) в течение 2 ч. Охлаждение после термообработки осуществлялось вместе с печью. Результаты приведены в табл. 1.

Из обечаек были вырезаны образцы. Далее обечайки были подвергнуты обработке давлением - ротационной вытяжке на радиально-обжимных станах со степенью деформации 20%. Обработка производилась с применением смазки в один проход без нагрева обечаек. Ре- зультаты обработки приведены в табл.2.

После ротационной вытяжки была проведена окончательная механическая обт работка на токарном станке по наружному и внутреннему диаметрам и по длине и от обечаек отрезаны образцы для контроля макроструктуры.

Подготовку торцовых поверхностей всех образцов проводили согласно ОСТ. Выявление макроструктуры проводили травлением в реактиве HF:HC1:H O 1:1:3 в течение 25-30 с.

Балл зерна макроструктуры определи-, ется по известной шкале. Результаты исследования макроструктуры всех образцов приведены г табл.3.

Кроме того, после окончательной механической обработки проводился

визуальный контроль поверхности обечаек. На поверхностях обечаек дефектов не обнаружено, сварной шов и зона термического влияния на поверхности неразличимы.

Использование способа изготовления сварных обечаек из титановых сплавов

лриводит к получению однородной мелкозернистой структуры в сварном шве, зоне термического влияния и основном металле, что обеспечивает по сравнению с известными способами повышение прочности, надежности и долговечности сварных обечаек. При применении изобретения для изготовления сварных обечаек барабанов-катодов электролизеров вследствие одно- L родной мелкозернистой структуры значительно улучшается качество получав

, мой фольги. Формула и-з обретения

Способ изготовления сварных обечаек, преимущественно барабанов-ка

1 4 t + 50 65

2 4 to+150 6 5

3 4 tp +200 8-9 5-6 6-7

4 4 t,

4-5 4

Примечание. tp - температура рекристаллизации металла.

Па поверхности дефекты не овнарутены.иэы неразличимы

То же

10

я

Lи20

я

632710

тодов, при котором исходный лист вырезают в размер заготовки гнут, сваривают , полученную обечайку подвергают термообработке, обработке давлением и окончательной механической обработке, отличающийся тем, что, с целью повышения качества обечаек путем обеспечения однородной по всей поверхности мелкозернистой структуры, при выполнении вырезки в раз-, мер заготовки исходный -лист располагают, совмещая направление текстуры металла перпендикулярно нап- 15 равлению будущего сварного шва, сварку производят электронно-лучевым способом, затем осуществляют отжиг . обечайки при температуре, превышающей температуру рекристаллизации металла на 50-150°С, и проводят ротационную вытяжку обечайки в направлении сварного шва без нагрева в один проход со степенью деформации 20-25%.

т а б л и ц а 1

Однородная крупнозернистая структур по всей поверхности обечайки; несколько болм крупное зерно в зоне шва и зоне термического влияния; шов заметен

Однородная крупнозернистая структуре по всей поверхности обечайки; несколько болм крупное зерно в зове шва н зоне термического, влияния шов заметен

На поверхности обечаек неравномерная структура( хорошо заметны отдельные очень крупные (9 балл) зерна, особенно в зове шва

Структура сварного соединения неоднородна в« различных участках с частично верекрястаплнэо- вавными крупными зернами

Таблица 2

47,8/46,5

55,8/56,2

3,0/3,2

Дефектов нет, огпечаткк шов отсутствую

Дефектов нет. отпечатки «во отсутствуй

Поверхность имеет по сравнению с другими обечайками явно увеличенное зерно, заметны сварные ивы

Поверхность имеет шелушения, в местах сравньх швов и по внутренней поверхности трещины сварные ивы не различи мы ; обечайка не пригодна для дальнейшего ис пользования

Обечайка

Продолжение табл.2

.5 43,6/63,0

3,3/2,9

Повторяющиеся поры в местах сварят швов; ясно различима отпечатки гавов; печатается структура с увелнчеи- нкм зерном

Фольга не снималась

,ТаблицаЗ

| Авторское свидетельство СССР Р 1132410, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ковка и штамповка | |||

| Справочник, Т.2- М.: Машиностроение, 1986, с.346- 348. | |||

Авторы

Даты

1991-03-07—Публикация

1989-03-31—Подача