Щщ

ф

1

5

адлу- ,

/ /////// j

552ЈЈ

л

Ф

О

CJ

ю ioo

iO iO

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба-оболочка из полимерных композиционных материалов | 1989 |

|

SU1695017A1 |

| Опорный шпангоут из композиционного материала | 1986 |

|

SU1392297A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТОРОВЫЙ ШПАНГОУТ | 2017 |

|

RU2657719C1 |

| Опорный шпангоут из композиционного материала | 1983 |

|

SU1170091A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2415329C2 |

| Гусеница транспортного средства | 1989 |

|

SU1662893A1 |

| БАЛЛОН ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570260C2 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327924C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

Изобретение относится к транспортному машиностроению и обеспечивает повышение надежности. Гусеница содержит звенья 1 с проушинами, в которых размещены связанные скобами 3 соединительные пальцы 2 с установленными на них кольцевыми опорными элементами, которые выполнены в виде цилиндрической оболочки 4 переменной толщины из полимерного композиционного материала. Участки большей толщины стенок оболочки закреплены в скобах по наружному и внутреннему диаметрам, а в проушинах - по наружному диаметру. Палец 2 с предварительно напрессованной на него цилиндрической опорной оболочкой запрессовывают по наружному диаметру в проушину звена, затем напрессовывают скобы смежного звена. 2 ил.

111

JO

Изобретение относится к транспортному машиностроению, преимущественно к гусеничным транспортным средствам.

Цель изобретения - повышение надежности.

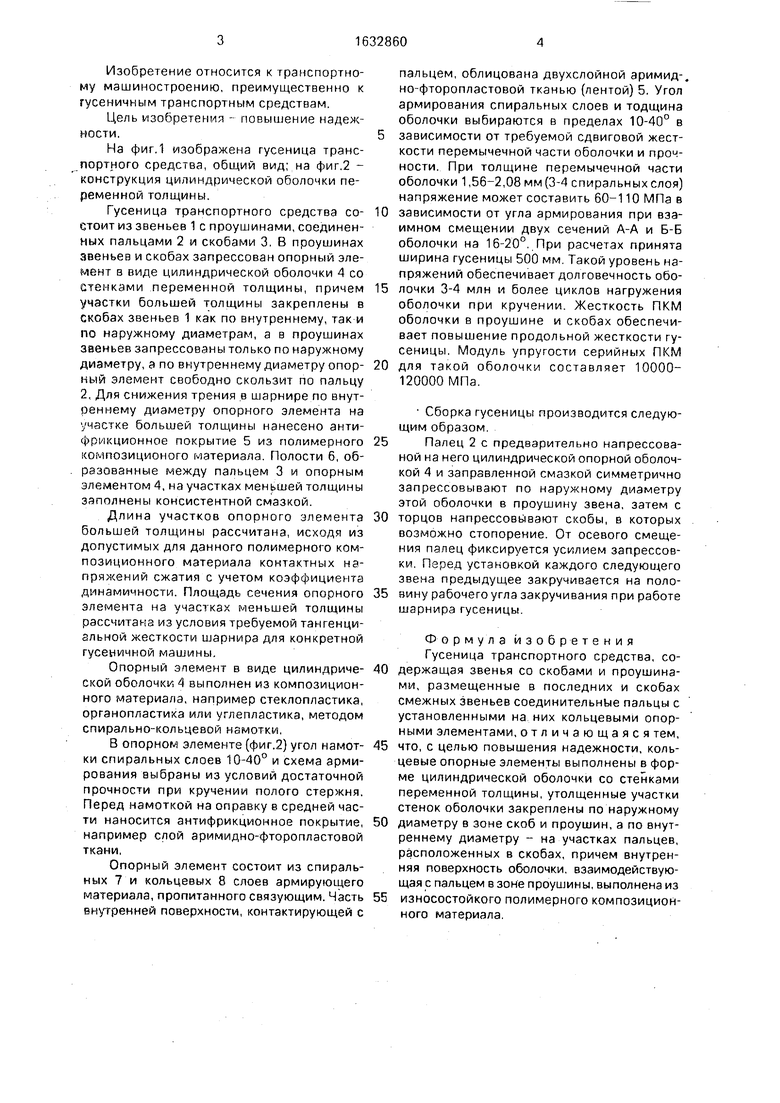

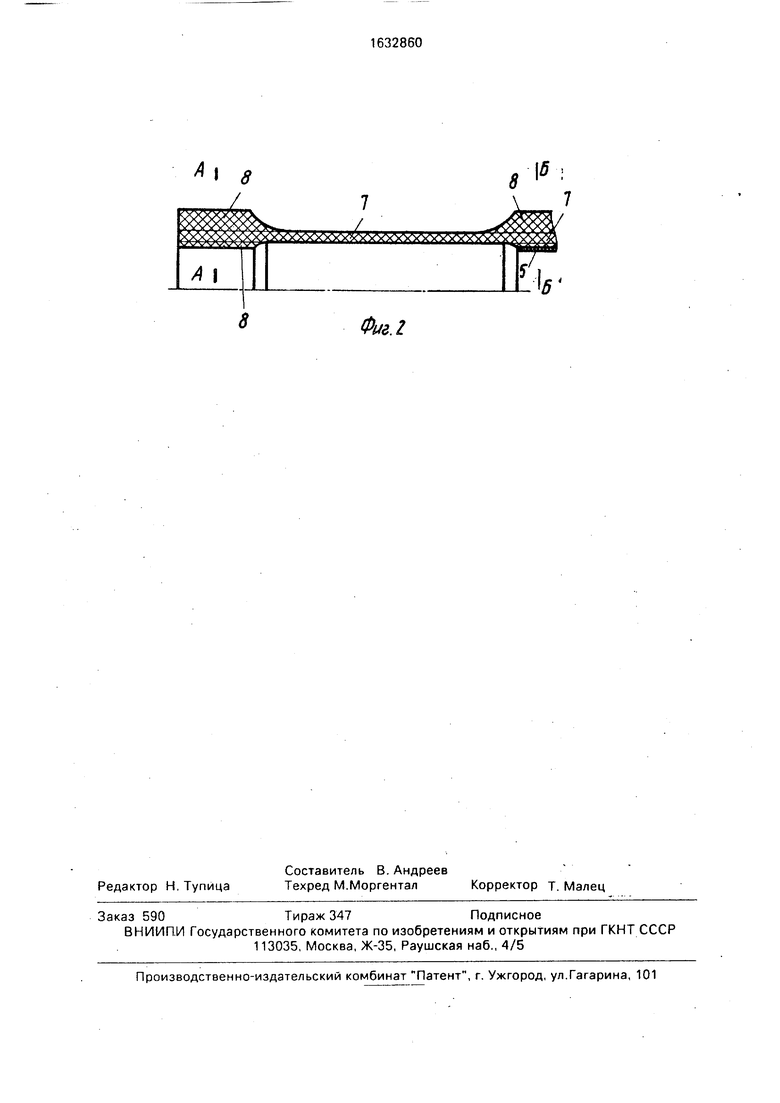

На фиг.1 изображена гусеница транспортного средства, общий вид; на фиг.2 - конструкция цилиндрической оболочки переменной толщины.

Гусеница транспортного средства состоит из звеньев 1 с проушинами, соединенных пальцами 2 и скобами 3. В проушинах звеньев и скобах запрессован опорный элемент в виде цилиндрической оболочки 4 со стенками переменной толщины, причем участки большей толщины закреплены в скобах звеньев 1 как по внутреннему, так и по наружному диаметрам, а в проушинах звеньев запрессованы только по наружному диаметру, а по внутреннему диаметру опорный элемент свободно скользит по пальцу 2. Для снижения трения в шарнире по внутреннему диаметру опорного элемента на участке большей толщины нанесено антифрикционное покрытие 5 из полимерного композиционого материала. Полости 6, образованные между пальцем 3 и опорным элементом 4, на участках меньшей толщины заполнены консистентной смазкой.

Длина участков опорного элемента большей толщины рассчитана, исходя из допустимых для данного полимерного композиционного материала контактных напряжений сжатия с учетом коэффициента динамичности. Площадь сечения опорного элемента на участках меньшей толщины рассчитана из условия требуемой тангенциальной жесткости шарнира для конкретной гусеничной машины.

Опорный элемент в виде цилиндрической оболочки 4 выполнен из композиционного материала, например стеклопластика, органопластика или углепластика, методом спирально-кольцевой намотки,

В опорном элементе (фиг.2) угол намотки спиральных слоев 10-40° и схема армирования выбраны из условий достаточной прочности при кручении полого стержня. Перед намоткой на оправку в средней части наносится антифрикционное покрытие, например слой аримидно-фторопластовой ткани,

Опорный элемент состоит из спиральных 7 и кольцевых 8 слоев армирующего материала, пропитанного связующим. Часть внутренней поверхности, контактирующей с

пальцем, облицована двухслойной аримид-. но-фторопластовой тканью (лентой) 5. Угол армирования спиральных слоев и тодщина оболочки выбираются в пределах 10-40° в

зависимости от требуемой сдвиговой жесткости перемычечной части оболочки и прои- ности. При толщине перемычечной части оболочки 1,56-2,08 мм (3-4 спиральных слоя) напряжение может составить 60-110 МПа в

зависимости от угла армирования при взаимном смещении двух сечений А-А и Б-Б оболочки на 16-20°. При расчетах принята ширина гусеницы 500 мм Такой уровень напряжений обеспечивает долговечность оболочки 3-4 млн и более циклов нагружения оболочки при кручении. Жесткость ПКМ оболочки в проушине и скобах обеспечивает повышение продольной жесткости гусеницы. Модуль упругости серийных ПКМ

для такой оболочки составляет 10000- 120000 МПа.

Сборка гусеницы производится следующим образом.

Палец 2 с предварительно напрессованой на него цилиндрической опорной оболочкой 4 и заправленной смазкой симметрично запрессовывают по наружному диаметру этой оболочки в проушину звена, затем с

торцов напрессовывают скобы, в которых возможно стопорение. От осевого смещения палец фиксируется усилием запрессовки. Перед установкой каждого следующего звена предыдущее закручивается на половину рабочего угла закручивания при работе шарнира гусеницы

Формула изобретения Гусеница транспортного средства, содержащая звенья со скобами и проушинами, размещенные в последних и скобах смежных звеньев соединительные пальцы с установленными на них кольцевыми опорными элементами, отличающаяся тем,

что, с целью повышения надежности, кольцевые опорные элементы выполнены в форме цилиндрической оболочки со стенками переменной толщины, утолщенные участки стенок оболочки закреплены по наружному

0 диаметру в зоне скоб и проушин, а по внутреннему диаметру - на участках пальцев, расположенных в скобах, причем внутренняя поверхность оболочки, взаимодействующая с пальцем в зоне проушины, выполнена из

5 износостойкого полимерного композиционного материала.

8

Фиг. 2

| КРИСТАЛЛИЧЕСКИЙ ПОЛУГИДРАТ ТИПА B СОЛИ БЕНЗОЙНОЙ КИСЛОТЫ 4''-ДЕОКСИ-4''-ЭПИ- МЕТИЛАМИНОАВЕРМЕКТИНА BIA/BIB, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ИНСЕКТИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ БОРЬБЫ С СЕЛЬСКОХОЗЯЙСТВЕННЫМИ НАСЕКОМЫМИ-ВРЕДИТЕЛЯМИ | 1994 |

|

RU2133753C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-06—Подача