Изобретение относится к обработке резанием, а именно к обработке сквозных круговых отверстий с наклонными (гиперболическими) стенками, прорезанными конусными фрезами при их вращении вокр уг своей оси и при одновременном обращении вокруг оси отверстия.

Цель изобретения является расширение технологических возможностей за счет расширения диапазона обрабатываемых отверстий благодаря уменьшению глубины врезания.

Это достигается установкой фрезы со стороны детали, на которую отверстие выходит меньшим диаметром, разворотом образующей на угол «1 в направлении от оси отверстия и врезанием фрезы на расстоянии от оси отверстия, равном

1 0,5

JCD-2

Sirvz)2 - I2 cosmos (ff «О cos2 «1 cos ( + ai)

и на глубину от этой поверхности, равную

1 - I COSg rCOS (j) + Щ) ,

Т cos ai lcos() + 1J

В таком случае выход инструмента с противоположной врезанию стороны опреcos ft/H-gQ cos (iff-a}) cos (Ф -

деляется соотношением

не

$L W

и/у-пг -т это имеет место в прототипе. Увеличение угла в пределах 90° приводит к уменьшению величины его косинуса и наоборот. Благодаря этому врезание инструмента по образующей конуса в сторону его основания требует меньшего дополнительного заглубления для завершения формирования поверхности гиперболоида в пределах толщина обрабатываемой детали, чем при врезании в направлении вершины конуса.

00 СО О

о о

00

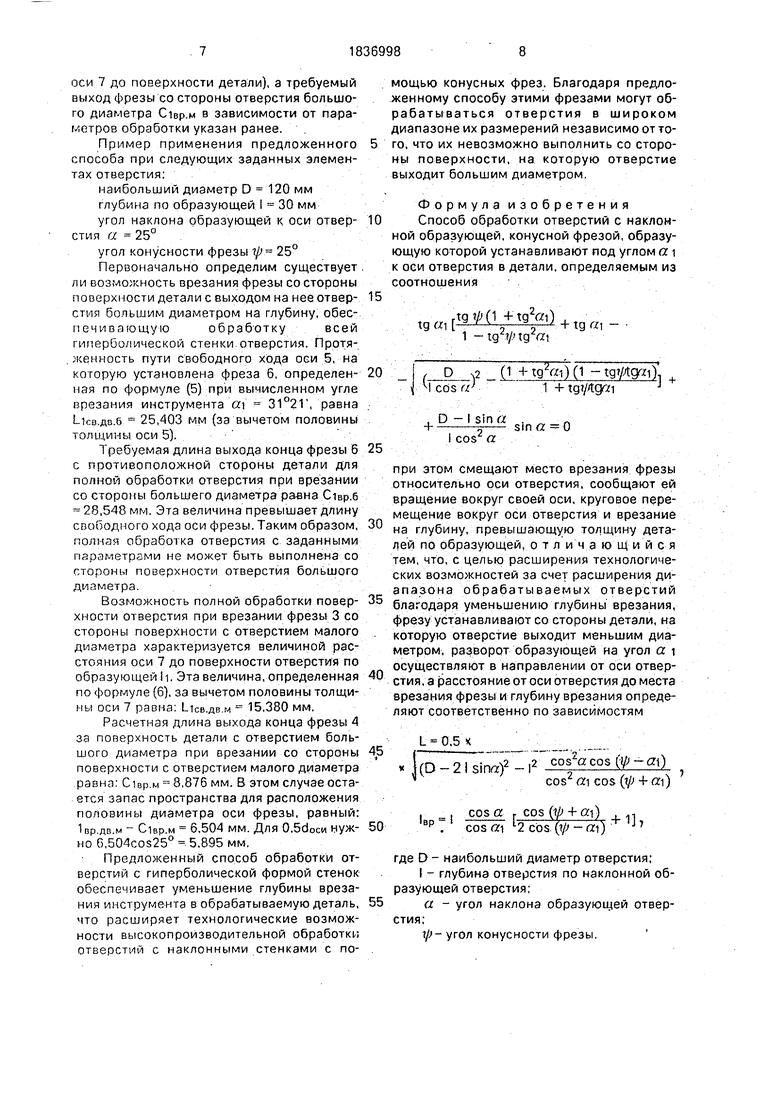

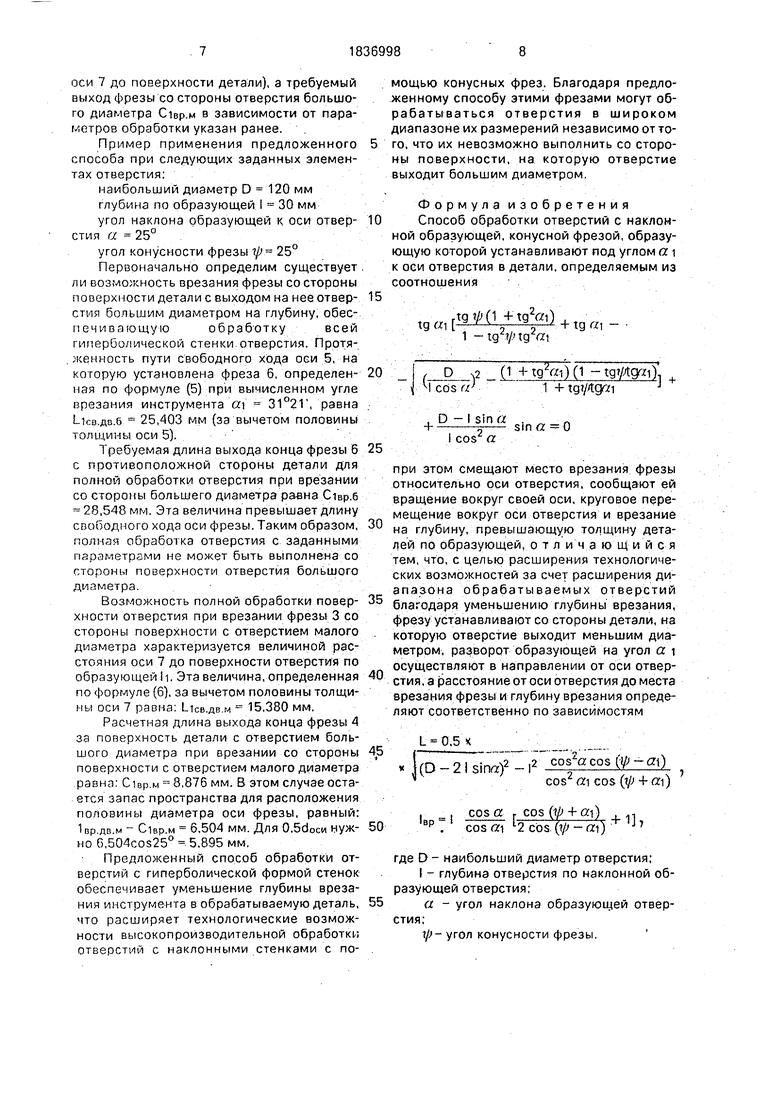

На чертеже иллюстрируется предлагаемый способ обработки отверстия конусной фрезой при ее врезании cb стороны поверхности с меньшим диаметром отверстия.

Определение необходимых параметров обработки производится аналогичным путем, примененным в прототипе: предварительно определяется какую, форму будет иметь стенка отверстия, если фрезу ёрезать со стороны поверхности с меньшим диаметром по направлению той же образующей,.

В детали 1 с наибольшим диаметром отверстия на одной -поверхности - D, с углом конусности образующей стенки а и глубиной по этой образующей , диаметр отверстия на противоположной поверхности детали, меньший диаметр равен D - Slsln a.

Обработка отверстия также как в прототипе осуществляется конусной фрезой 2, но здесь в отличие от прототипа врезание по направлению образующей I осуществляется с противоположной стороны - с поверхности детали, на которую отверстие выходит меньшим диаметром, при этом также как и в прототипе фреза, вращаясь вокруг своей оси, обращается вокруг оси отверстия.

Размеры фрезы назначены из тех же условий, когда при ее погруже нии в деталь на глубину I ее режущий контур вырезает сферу радиусом

и

R - I s i re о

&а

с центром, ITcosa отстоящим от поверхности детали на рас-. D sin a -

стоянии Zo . В этом случае диаметр фрезы - d и угол ее конусности также будут связаны между собой и параметрами отверстия соотношением d D sin 1/; + I cos (/; + cz)

cos a

Но в отличие от прототипа, при смещении конца фрезы 3 по образующей Г в ту же сторону как это имело место в способе-прототипе, центр сферы резания в момент смещения радиусом RC сместится по оси Z уже

„ cos it) , на другую величину -С cos 7,J; + а (в прото„ cos V типе, на величину-С ))Уравнение радиуса сферы резания в момент смещения будет выражаться как

и

Re Х

+ Z - С

cosyT

. С другой

COS (j) + О)

стороны, в зависимости от параметров обработки этот радиус равен:

Яе-ГЬ(+с вь+5да Гс.о,1.

+COS 1р

5Приравняв оба значения Rc. получим

уравнение с тремя неизвестными относительно X, Z и С:

Z--C

cos Ц

cos (V + tf)

- Ccos rzf,

15

которое в упрощенном виде выражается как

COS 1/J

-гл е cos (t/ + (i)

COST/; - I sin (г/) + «) + 2 cosi/cosaZ cos a cos (/; + a)

С - R2 + X2 + Z2 0

(i).

где FT

D2 -2 D I sina + I2 4 cos2«

(в прототипе в

знаменателе не CQS(I/J + a, a cos(i/ - a).

30 Для получения уравнения огибающей также как и в способе с врезанием со стороны большого диаметра отверстия, берется производная от(1)и приравнивается нулю и из полученного уравнения определяется С, 35 которое затем подставляется в(1). Полученное уравнение огибающей имеет вид X2 + Z2 Pcost/; - sln(y; + d) slna + 2cosncosijJ Z 2 4 cos2a cos + a)cos (1/ - «)

D2 - 2 D I sina + I2

4 cos2a

(2)

Уравнение (2) полностью совпадает с уравнением огибающей в прототипе. Из этого следует, что при движении лоюбразу- ющей I с противоположной стороны детали

0 инструмент того же размера формирует поверхность отверстия такой же гиперболической формы, как и при врезании со стороны поверхности отверстия большого диаметра. Следовательно для получения данных для

5 обработки гиперболического отверстия, пересекающего номинальное коническое по наружным кромкам, вычисление нового угла наклона образующей врезания at также как и в прототипе должно осуществляться реше- .нием уравнения

дду(1 + tg2«i) , tg ai Ч . , v + tg 01 1 - tg2vtg2o.i

----

I ( D - 0 + tg2ai)(1 -tgytgap. J4 cos « 1 + tg /tgo:iJ

. D -I sin a .

.-K-r sin a 0

I cos a

Для определения глубины врезания инструмента со стороны отверстия меньшего диаметра необходимо в уравнение (1) подставить значения X и Z, определяющие место окончания формирования гиперболического отверстия на противоположной поверхности детали. В заданных координа-, -, D - I sin a ,, тах Z Zo . а Х определяется

при решении уравнения (2) относительно X при, подстановке в него значения Z Zo и равно

.

Величина выхода фрезы 3 за поверхность с отверстием большого диаметра при врезании ее со стороны поверхности малого диаметра определяется подстановкой полученных значений X и-Z в уравнение (1) и равна .

С

вр.м

cos (if + a) 2 cos ( - «)

L 0,5X

x j(D - 2 I sim)2 - I2 cos gggS zaT (4) cos a cos (V + ai)

5Применение предлагаемого способа определяется невозможностью или нецелесо- образностьюприменения

способа-прототипа.

Обработка отверстий с гиперболичеQ сгай стенкой способом-прототипом и предлагаемым способом производится фрезами, у которых угол конусности меньше угла наклона образующей отверстия к его оси {(f а), и поэтому ось 5 фрезы 6, врезаемой

5 со стороны поверхности отверстия большого диаметра, наклонена относительно поверхности детали на угол a-t/). Возможность обработки отверстия с этой стороны определяется возможностью бес0 препятственного движения оси 5 с укрепленной на ней фрезой 6 до заданной длины пути выхода по образующей It конца этой фрезы с противоположной стороны детали, т.е. должно быть, чтобы LICB-ДВ S:Ci6.

Длина выхода конца фрезы определяется

0 , cos a. cos (i/ - а) из прототипа как -,,, CQg $, + . а

длина пути свободного движения фрезы при врезании со стороны отверстия большого диаметра определяется из геометрии, построений на чертеже и равна:

5

0

5

1-1св.дв.б

I cos a

D sin (он -у,) cosy.

docn

+

2 cos У

cos «1 2 cos i/;

(5)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836999A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ С НАКЛОННОЙ ОБРАЗУЮЩЕЙ | 1991 |

|

RU2016712C1 |

| Способ обработки сквозных конических отверстий кольцевым инструментом | 1989 |

|

SU1741977A1 |

| Способ вырезки сквозных цилиндрических отверстий | 1988 |

|

SU1634389A1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| Пазовая фреза для фрезерования сферических пазов | 1971 |

|

SU446365A1 |

| Способ обработки отверстий | 1989 |

|

SU1678551A1 |

| Способ обработки конических отверстий | 1982 |

|

SU1074663A1 |

| Устройство для крепления режущего инструмента | 1991 |

|

SU1808522A1 |

Использование: область обработки резанием, обработка сквозных круговых отверстий с наклонными образующими. Сущность изобретения: обработку ведут конусной фрезой, образующую которой устанавливают под углом к оси отверстия. Фрезу устанавливают со стороны детали, на которую отверстие выходит меньшим диаметром. Разворот образующей фрезы осуществляют в направлении от оси отверстия. Фрезе сообщают вращение вокруг своей оси и круговое перемещение вокруг оси отверстия, а также врезание на глубину, превышающую толщину детали по образующей. Определение расстояния от оси отверстия до места врезания фрезы и глубину врезания по соответствующим зависимостям позволяет расширить диапазон обрабатываемых отверстий. 1 ил.

Для гиперболического отверстия, пересекающего заданное коническое.по наруж, , cos a

ным кромкам, при условии, что 1.1 I

о СА

.,. COS «COS (7/ -f-ai)

эта величина равнаС1Вр.м 1 aicos -a/) а полная глубина врезания фрезы 4 от поверхности с отверстием малого диаметра равна

Isp - I

cos g .cos (y-t-«i) , cos «1 L2 cos (7/; - «i) J

Lice,

i cos a

,дв.м

+

2 cos V cos ai

4- Л П S)ri (g1 + V-0 docM

cosV- 2 ;

Место врезания на поверхности of вер- gg стия малого диаметра - расстояние от центра отверстия, при котором обеспечиваются требуемые размеры по кромкам, определяется решением третьего члена системы уравнений приведенной в. прототипе.((7) - 55 е др 0iSfo D j 0|5(D 2|sin a) - нумерация формул прототипа относительно 0,5(Dt - 2lisin и). В результате этого решения расстояние от центра отверстия до места врезания со стороны отверстия малого диаметра равно:

(6

&

.cos a cos (г/J - cosai cos (V- + «i, длина равна наименьшему расстоянию

2lsin a)2 - I2

(э

...

4(3

45

где docn диаметр оси фрезы 5.

Возможность обработки с врезанием фрезы со стороны поверхности детали с отверстием малого диаметра определяется аналогичным сравнением протяженности пути свободного движения фрезы с этой стороны с требуемой длиной выхода конца фрезы за поверхность с отверстием большого диаметра: 1св;д0.м С1ДВ.М.

Как видно на чертеже, длина свободного движения фрезы 3 равна:

Lice,

i cos a

,дв.м

+

2 cos V cos ai

4- Л П S)ri (g1 + V-0 docM

cosV- 2 ;

др 0iSfo D j 0|5(D 2|sin a) -

(6)

е др 0iSfo D j 0|5(D 2|sin a) -

&

.cos a cos (г/J - cosai cos (V- + «i, длина равна наименьшему расстоянию от

2lsin a)2 - I2

(эта

оси 7 до поверхности детали), а требуемый выход фрезы со стороны отверстия большого диаметра Ствр.м в зависимости от параметров обработки указан ранее. .

Пример применения предложенного способа при следующих заданных элементах отверстия:

наибольший диаметр D 120 мм глубина по образующей I-30 мм угол наклона образующей к оси отверстая а 25°

угол конусности фрезы /; 25° Первоначально определим существует. ли возможность врезания фрезы со стороны поверхности детали с выходом на нее отверстия большим диаметром на глубину, обеспечивающуюобработкувсейгиперболической стенки.отверстия. Прртя- . женность пути свободного хода оси 5, на которую установлена фреза 6, определенная по формуле (5) при вычисленном угле врезания инструмента а. - 31°2Т, равна -Лсе.дв.б 25,403 мм (за вычетом половины толщины, оси 5).

Требуемая длина выхода конца фрезы 6 с противоположной стороны детали для полной обработки отверстия при врезании со стороны большего диаметра равна С1вр.б 28,548 мм. Эта величина превышает длину свободного хода оси фрезы. Таким образом, полная обработка отверстия с заданными параметрами не может быть выполнена со стороны поверхности отверстия большого диаметра. .:

Возможность полной обработки поверхности отверстия при врезании фрезы 3 со стороны поверхности с отверстием малого диаметра характеризуется величиной расстояния оси 7 до поверхности отверстия по образующей . Эта величина, определенная по формуле (6), за вычетом половины толщины оси 7 равна: Lice-дв.м - 15,380 мм.

Расчетная длина выхода конца фрезы 4 за поверхность детали с отверстием большого диаметра при врезании со стороны поверхности с отверстием малого диаметра равна: Ciep.M 8,876 мм. В этом случае остается запас пространства для расположения половины диаметра оси фрезы, равный: 1вр.дв.м - Ствр.м 6,504 мм. Для 0,5docn нужно 6,504cos25° 5.895 мм,

Предложенный способ обработки отверстий с гиперболической формой стенок обеспечивает уменьшение глубины врезания инструмента в обрабатываемую деталь, что расширяет технологические возможности высокопроизводительной обработки отверстий с наклонными стенками с помощью конусных фрез. Благодаря предложенному способу этими фрезами могут обрабатываться отверстия в широком диапазоне их размерений независимо от то- го, что их невозможно выполнить со стороны поверхности, на которую отверстие выходит большим диаметром.

Формула изобретения Способ обработки отверстий с наклонной образующей, конусной фрезой, образующую которой устанавливают под углом fir 1 к оси отверстия в детали, определяемым из соотношения

rtgi/4l + tg2«i) . tg «1 ч + tg «i -

1 «i

20

Ds2 (T + tg2ai) (1 - tgy-tgaQ ds a}1 + tgj/tgttiJ

M cos

25

+ D-|s2inasma 0 I

при этом смещают место врезания фрезы относительно реи отверстия, сообщают ей вращение вокруг своей оси, круговое перемещение вокруг оси отверстия и врезание

на глубину, превышающую толщину деталей по образующей, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей за счет расширения ди- апааона обрабатываемых отверстий благодаря уменьшению глубины врезания, фрезу устанавливают со стороны детали, на которую отверстие выходит меньшим диаметром, разворот образующей на угол а осуществляют в направлении от оси отвер

стия, а расстояние от оси отверстия до места врезания фрезы и глубину врезания определяют соответственно по зависимостям

.5 ч .

(0 - 21 sir -7 facos , cos(i/ + ai)

50

cos ai

a r cos (1/; + «1) , ., ai L2cbs.(-«i) J7

где D- наибольший диаметр отверстия;

I - глубина отверстия по наклонной образующей отверстия;

55а, - угол наклона образующей отверстия;

угол конусности фрезы.

| Прозрачные каше для киносъемки | 1928 |

|

SU18032A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-08-30—Публикация

1991-03-11—Подача