Изобретение относится к прокатному производству, в частности к рабочим клетям листовых станов горячей и холодной прокатки.

Целью изобретения является повышение точности прокатки и качества прокатываемых полос, а также повышение производительности прокатного стана за счет регулирования угла перекрещивания осей рабочих и опорных валков в горизонтальной плоскости и устранения боковых зазоров между подушками рабочих валков и станинами и, кроме того, автоматическое регулирование положения верхнего и нижнего рабочих валков в горизонтальной плоскости.

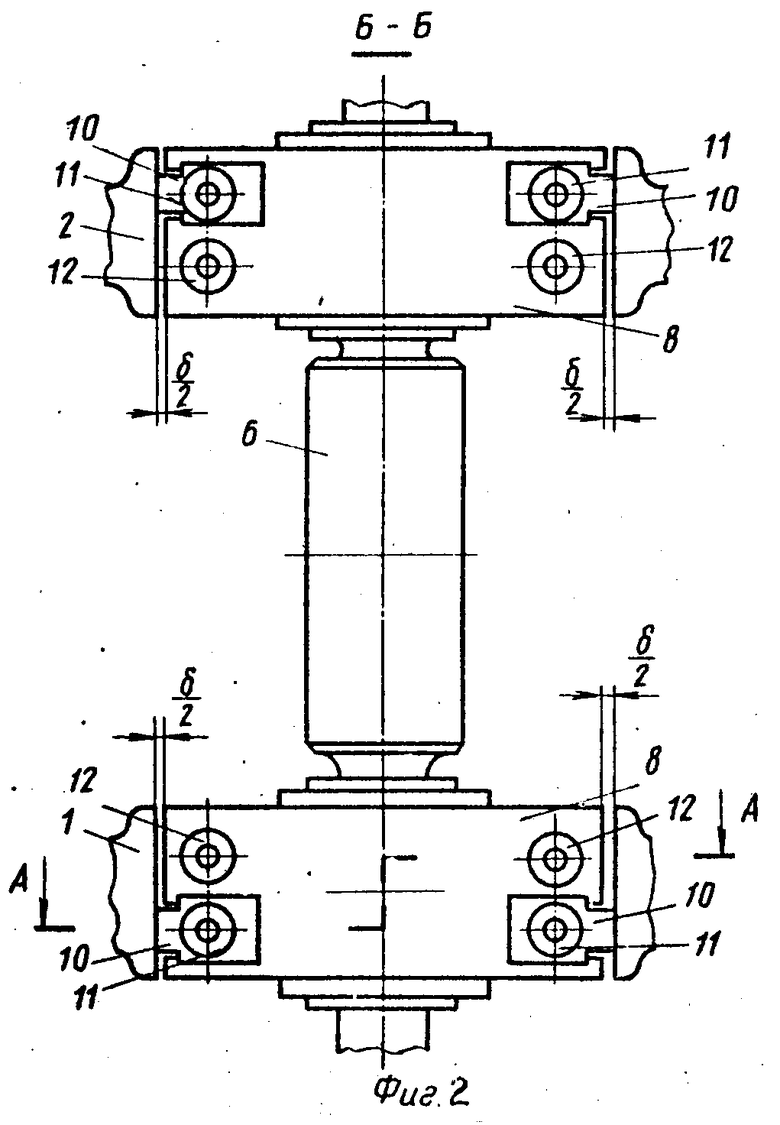

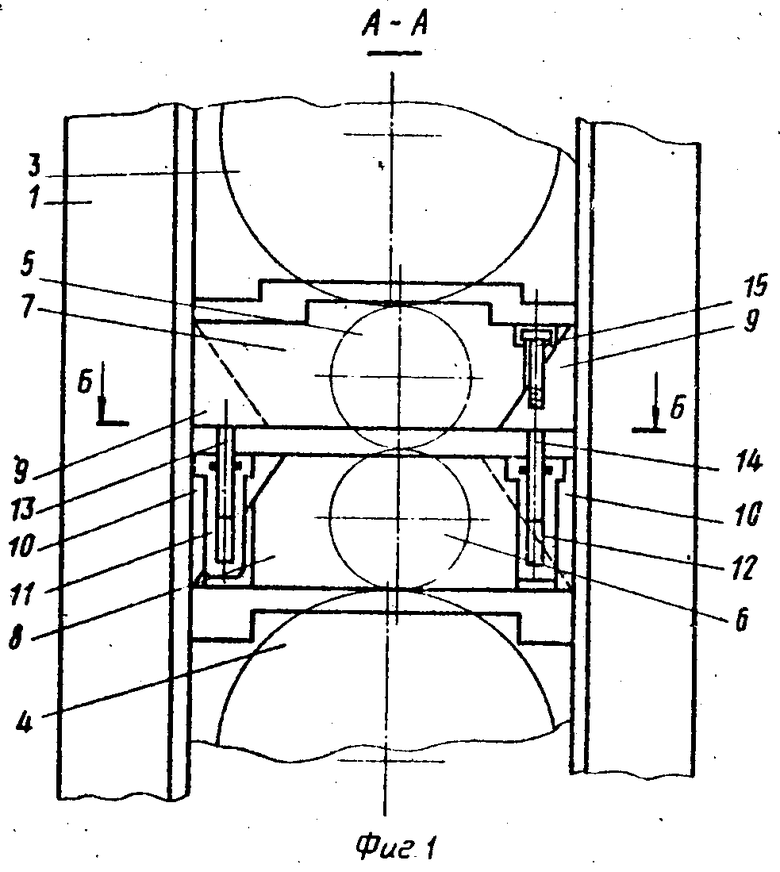

На фиг.1 показана описываемая рабочая клеть листового прокатного стана, ступенчатый разрез А-А на фиг.2; на фиг.2 - то же, разрез Б-Б на фиг.1; на фиг.3 - принципиальная схема гидравлической системы регулирования положения рабочих валков в горизонтальной плоскости.

Рабочая клеть листового прокатного стана включает станины 1, 2, опорные валки 3, 4 и рабочие валки 5, 6 с подушками 7, 8, в которых установлены клинья 9, 10. Подушки 7 и 8 установлены в станинах 1, 2 с боковым зазором δ с возможностью горизонтального перемещения в поле этого зазора между стойками станин (на фиг.2 показаны симметричные половинные зазоры  между подушками и станинами с каждой стороны.

между подушками и станинами с каждой стороны.

В клиньях 10 подушек 8 нижнего валка установлены гидроцилиндры 11, которые вместе с гидроцилиндрами 12, установленными непосредственно в подушках 8, обеспечивают уравновешивание (или противоизгиб) верхнего рабочего валка.

Гидроцилиндры связаны с гидросистемой регулирования положения рабочих валков в горизонтальной плоскости. Клинья 9, 10 в подушках 7, 8 верхнего и нижнего рабочих валков установлены с относительным смещением вдоль оси валков, равным расстоянию между гидроцилиндрами 11, 12 уравновешивания. При этом штоки 13 гидроцилиндров 11, установленных в клиньях 10 подушек 8 нижнего валка 6, контактируют с нижними горизонтальными поверхностями подушек 7 верхнего рабочего валка 5, а штоки 14 гидроцилиндров 12, установленных непосредственно в подушках 8 нижнего валка 6, контактируют с нижними горизонтальными поверхностями клиньев 9, установленных в подушках 7 верхнего валка 5. Угол наклона клиновых поверхностей подушек 7, 8 выбирается из условия их свободного перемещения в поле зазоров δ под действием горизонтальных составляющих усилий уравновешивания на штоках гидроцилиндров с учетом сил трения при контакте клиньев с подушками и станинами и штоков гидроцилиндров с нижними горизонтальными поверхностями клиньев и подушек.

Для удержания клиньев 9 в подушках 7 верхнего валка 5 при перевалках служит специальное устройство, выполненное, например, в виде болта 15, связанного с клином 9 и установленного в отверстии подушки 7 большего диаметра, чем диаметр болта 15. Это обеспечивает возможность относительного перемещения клина 9 и подушки 7 по наклонной контактной поверхности. Гидроцилиндры 11 клиньев 10 подушек 8 нижнего валка 6 установлены в отверстиях, диаметр которых больше диаметра гидроцилиндров 11 также с целью обеспечения относительного смещения клиньев 10 и подушек 8.

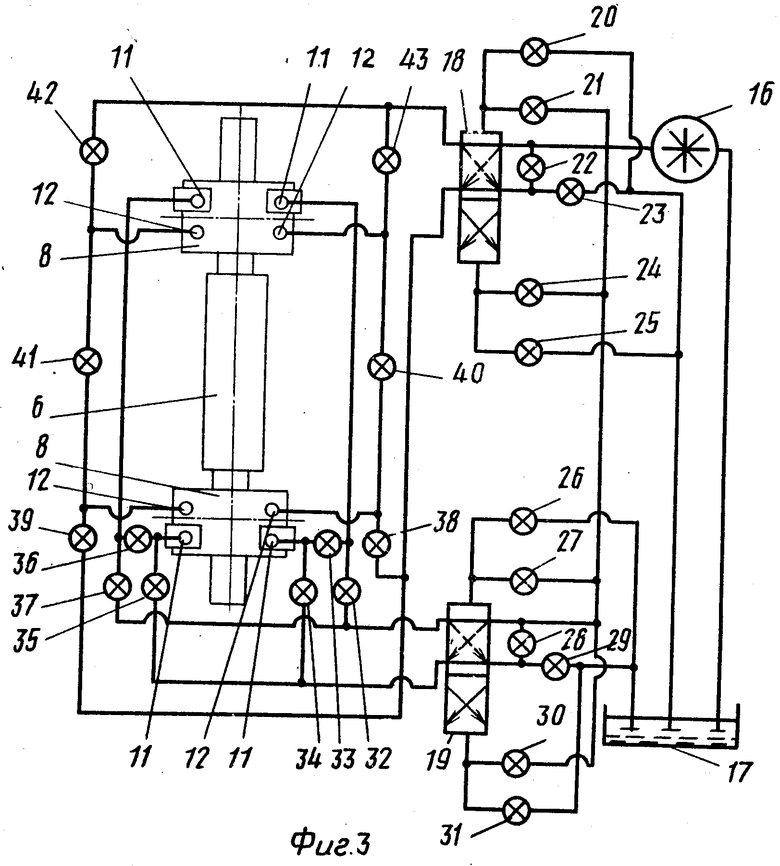

Гидравлическая система регулирования положения рабочих валков в горизонтальной плоскости состоит их насоса 16, резервуара 17 для рабочей жидкости и двух двухпозиционных четырехлинейных золотниковых распределителей 18, 19, связанных трубопроводами с насосом 16, резервуаром 17 и гидроцилиндрами 11, 12 уравновешивания через двухпозиционные запорные клапаны 20-43. Гидравлическая система состоит из двух независимых идентичных подсистем с одинаковой клапанной арматурой, предназначенных для независимого автоматического регулирования положения верхнего и нижнего рабочих валков в горизонтальной плоскости и обслуживаемых одним насосом. В принципе в системе могут быть установлены два насоса для индивидуального обслуживания каждой подсистемы.

Подсистема для регулирования положения нижнего валка связана с гидроцилиндрами 11, установленными в клиньях 10 подушек 8. Подсистема для регулирования положения верхнего валка связана с гидроцилиндрами 12, установленными непосредственно в подушках 8 нижнего валка 6.

Регулирование положения валков осуществляется путем перемещения подушек в поле зазора δ между подушками и станинами под действием горизонтальных составляющих усилий уравновешивания, действующих на наклонные поверхности подушек со стороны клиньев. Регулирование положения верхнего валка производится с помощью клиньев 9, нижнего - с помощью клиньев 10.

Подсистема для регулирования положения нижнего валка включает двухпозиционный четырехлинейный золотниковый распределитель 19, двухпозиционные запорные клапаны 26, 27, 30, 31 для изменения положения золотника распределителя, клапаны 28, 29 для соединения сливной магистрали подсистемы с напорной и клапаны 32, 33, 34, 35, 36, 37 для подачи и сброса давления жидкости в гидроцилиндрах 11. Подсистема для регулирования положения верхнего валка соответственно включает распределитель 18, клапаны 20, 21, 24, 25, клапаны 22, 23 и клапаны 43, 40, 38, 39, 41, 42.

Система регулирования положения валков обеспечивает возможность установки подушек валков в любом положении в пределах зазоров δ между подушками и станинами, т.е. возможность установки рабочих валков в горизонтальной плоскости с относительным перекосом их осей, а также с перекосом относительно осей опорных валков. При этом максимальный угол перекоса валков определяется принятой величиной зазоров δ. Система обеспечивает также возможность строго параллельной установки рабочих валков или соответствующих пар рабочего и опорного валков.

Так как подсистемы регулирования положения верхнего и нижнего валков одинаковы, в качестве примера рассматривается работа подсистемы нижнего валка.

Регулирование положения валка выполняется путем последовательного перемещения подушек при фиксированном положении одной из них. При этом в зависимости от необходимости подушку можно перемещать в любую сторону относительно оси валка. Пусть необходимо изменить положение нижнего валка 6 путем перемещения верхней подушки 8 вправо (на фиг.3 название "верхняя подушка" соответствует подушке 8, расположенной в верхней части чертежа). Для этого открываются запорные клапаны 26, 29, 30, 32, 34, 35, 36 и закрываются клапаны 27, 28, 31, 33, 37. При этом рабочая жидкость от насоса через клапан 30 подается в нижнюю камеру золотника распределителя 19 и поднимает его, выдавливая жидкость из верхней камеры золотника через клапан 26 в резервуар 17. Золотник поднимается и нижняя магистраль распределителя 19 становится напорной, связанной с насосом 16, а верхняя - сливной, связанной с резервуаром 17. Через клапаны 34, 35 давление жидкости подается под штоки 13 обоих гидроцилиндров 11, установленных в клиньях 10 подушки 8 нижнего валка, и фиксируют ее в заданном положении в поле бокового зазора δ , расширяя подушку клиньями 10 в станине 1.

Одновременно через открытый клапан 36 давление жидкости от насоса подается под шток 13 левого гидроцилиндра 11 верхней подушки 8. Под действием горизонтальной составляющей усилия уравновешивания на этом штоке левый клин 10 воздействует на верхнюю подушку 8 и перемещает ее вправо. При этом подплунжерная полость правого гидроцилиндра 11 через открытые клапаны 29 и 32 оказывается связанной со сливной магистралью (с атмосферой) и под действием горизонтальной составляющей усилия уравновешивания на штоке левого гидроцилиндра 11 правый клин 10 верхней подушки 8 перемещается вверх (выдавливается подушкой 8 вверх по клиновой поверхности). При этом жидкость из подплунжерной полости правого гидроцилиндра 11 выдавливается в резервуар 17. Когда верхняя подушка 8 переместится вправо в требуемое положение, открывается клапан 28 и закрывается клапан 29, и обе магистрали распределителя 19 оказываются напорными, т.е. верхняя и нижняя подушки 8 фиксируются клиньями 10 в проемах станин 1, 2.

Гидроуравновешивание верхнего рабочего валка 5 при горизонтальных перемещениях подушек 8 нижнего валка обеспечивается за счет гидроцилиндров 12, установленных непосредственно в подушках 8, а также за счет усилий уравновешивания гидроцилиндров 11, связанных с напорной магистралью системы. При перемещениях подушек верхнего валка его уравновешивание осуществляется за счет гидроцилиндров 11, установленных в клиньях 10 подушек нижнего валка, и гидроцилиндров 12, связанных с напорной магистралью. При перемещениях подушек нижнего валка головки штоков 13 гидроцилиндров 11 скользят по нижней горизонтальной поверхности подушек 7 верхнего валка 5, а при перемещениях подушек верхнего валка головки штоков 14 гидроцилиндров 12 скользят по нижним горизонтальным поверхностям клиньев 9 в подушках 7 верхнего валка. Для уменьшения коэффициента трения скольжения и сопротивления перемещению подушек головки штоков и нижние горизонтальные поверхности подушек подвергаются поверхностной закалке.

Если верхнюю подушку 8 нижнего валка 6 необходимо переместить в левую сторону, изменяется только положение клапанов 32, 33, 36, 37: клапаны 33 и 37 открываются, а клапаны 32 и 36 закрываются.

Для перемещения нижней подушки 8 (см. фиг.3), например, вправо клапанно-распределительная арматура срабатывает следующим образом. Открываются клапаны 27, 29, 31, 32, 34, 36, 37 и закрываются клапаны 26, 28, 30, 33, 35. При этом золотник распределителя 19 переместится вниз и напорной станет его верхняя магистраль, соединенная с насосом 16, а сливной - нижняя, по которой жидкость отводится в резервуар 17. Для перемещения нижней подушки 8 влево положение золотника распределителя не меняется - он остается в нижнем положении; изменяется только положение клапанов 33, 34, 35, 36: клапаны 33 и 35 открываются, а клапаны 34 и 36 закрываются.

После перемещения подушки в требуемое положение открывается клапан 28 и закрывается клапан 29 и обе магистрали распределителя 19 снова оказываются напорными. При этом обеспечивается распор и беззазорная фиксация обеих подушек 8 в станинах 1, 2 с помощью клиньев 10.

Аналогично работает подсистема регулирования положения в горизонтальной плоскости верхнего рабочего валка. В этом случае срабатывают клапаны 20, 21, 22, 23, 24, 25, 38, 39, 40, 41, 42, 43 и распределитель 18.

Система регулирования положением валков обладает высокой гибкостью. При необходимости валки могут быть независимо установлены в крайних положениях в поле зазоров δ между подушками и станинами с поджатием, например, их подушек клиньями к передним или задним (по ходу прокатки) стойкам станин; могут быть установлены с максимальным перекосом, например, при поджатии подушек, расположенных в различных станинах, к различным (передней и задней) стойкам станин и т.д.

При изменении положения рабочих валков в горизонтальной плоскости путем перекоса их осей меняется положение сечений приложения равнодействующих усилий межвалкового давления между верхними и нижними рабочим и опорным валками по длине их контакта. Указанное сечение соответствует точке пересечения образующих валков. Благодаря этому можно эффективно изменять профиль полосы в процессе прокатки, перераспределяя контактные напряжения в очаге деформации по ширине полосы, что позволяет устранять разнотолщинность, волнистость и коробоватость полос, т.е. повысить точность прокатки, плоскостность, а следовательно, и качество прокатываемых полос. Возможность локального увеличения межвалкового давления позволяет также снизить толщину прокатываемых полос.

Достоинство клети заключается в устранении эффекта, связанного с образованием более тонких участков полосы на боковых кромках, чем в ее середине, из-за прогиба рабочих валков. Это достигается путем перекоса осей рабочего и опорного валков и перераспределения межвалкового давления по длине их контакта с увеличением его в средней части контакта. При этом повышается жесткость валковой системы и равномерность распределения контактных напряжений в очаге деформации по ширине полосы. Для устранения осевых нагрузок на подшипники валков направление перекоса верхнего и нижнего рабочих валков относительно опорных выбирают таким, чтобы осевые нагрузки от контакта на опорных валках компенсировать нагрузками на контакте с полосой, т.е. были направлены в противоположные стороны.

Предлагаемая рабочая клеть обеспечивает получение полос высокого качества при минимальных затратах, которые значительно меньше, чем, например, при применении клетей с осевым перемещением рабочих валков бутылочного профиля или шестивалковых клетей. Кроме того, в данной клети выбираются боковые зазоры между подушками рабочих валков и станинами, что исключает продольные (вдоль оси прокатки) перемещения валков и способствует стабилизации процесса прокатки и повышению ее точности. При этом уменьшаются ударные нагрузки на валки и их подшипники, повышается их надежность, сокращаются простои прокатного стана и повышается его производительность.

Система гидравлического регулирования положением валков в горизонтальной плоскости основана на применении только двухпозиционной клапанно-распределительной арматуры, что обеспечивает простоту ее включения в автоматизированную систему управления прокатным станом и простоту применяемых программ управления.

Рабочая клеть проста по конструкции, так как для реализации процесса регулирования положения валков в горизонтальной плоскости используются только гидроцилиндры уравновешивания и не требуется применения дополнительных горизонтальных гидроцилиндров и подушек с рычажными механизмами для перемещения шеек валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1990 |

|

SU1721900A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1990 |

|

SU1764239A1 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Прокатная клеть переменной жесткости | 1978 |

|

SU1022762A1 |

| Прокатная клеть кварто | 1989 |

|

SU1755981A1 |

Изобретение относится к прокатному производству, в частности к рабочим клетям листовых станов горячей и холодной прокатки. Цель изобретения - повышение точности прокатки и качества прокатываемых полос, а также повышение производительности прокатного стана за счет регулирования угла перекрещивания осей рабочих и опорных валков в горизонтальной плоскости и устранения боковых зазоров между подушками рабочих валков и станинами и, кроме того, автоматическое регулирование положения верхнего и нижнего рабочих валков в горизонтальной плоскости. Клинья 9 и 10 смещены относительно друг друга вдоль оси валков 5,6. Это позволяет более эффективно управлять поворотом в горизонтальной плоскости рабочих валков независимо друг от друга. Также эффективнее выбираются боковые зазоры между подушками и станиной. 1 з.п. ф-лы, 3 ил.

| Авторское свидетельство СССР N 1418984, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1989-07-31—Подача