ной длины пуансона на величину, равную высоте получаемого изделия. Нижний валок 4 приводится во вращательное движение, которое передается через заготовку 19 пуансону и синхронизируется за счет кинематической связи матрицедержателя 6 и пуансонодержателя 5. В результате исключается тангенциальное проскальзывание рабочей поверхности пуансвна по поверхности заготовки, что приводит к повышению качества изделий и увеличению стойкости инструмента. 2 з.п. ф-лы, 2 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для торцовой прокатки | 1989 |

|

SU1639839A1 |

| Устройство для торцовой раскатки | 1989 |

|

SU1690914A1 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Устройство для прессования изделий из порошкообразных материалов | 1977 |

|

SU683919A1 |

| Инструмент для торцовойпРОКАТКи издЕлий | 1979 |

|

SU837491A1 |

| Способ изготовления изделий и устройство для его реализации | 1982 |

|

SU1018753A1 |

| Устройство для торцовой прокатки деталей на прессе | 1985 |

|

SU1310070A1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для торцовой прокатки. Цель изобретения - повышение качества полученных изделий и надежности устройства. Устройство содержит верхнюю 1 и нижнюю 2 плиты, на которых установлены валки 3 и 4 с пуансонодержателе.м 5 и мдтриие- держателем 6. На пуансонодерлателе 5 закреплена концелтрично поспедне- му вилка, в которой размещена плра ишрнирно соединенных с вилкой и между собой осями 8 и 9 колец 10 и II. Внутреннее кольцо 11 имеет пат 12, сопрягаемый со шпонкой 13 на мятри- цедержателе 6. Углы при основании торцовых конусных поверхностен пуансона 17 и матрицы 18 равны и составляют половину угла наклона пуансона к оси матрицы, совпадающей г вертикальной осью устройства. Вершина конуса торца пуансона расположена от опорной поверхности пуансонодгр- жателя на расстоянии, меньше ФОКУСSS (Л

Изобретение относится к обработке металлов давлением, а именно к

устройствам для торцовой прокатки изделий типа дисков и колец с плоскими и рельефными торцовыми поверхностями.

Целью изобретения является повышение качества полученных изделий за счет увеличения их точности и надежности устройства за счет уменьшения износа инструмента.

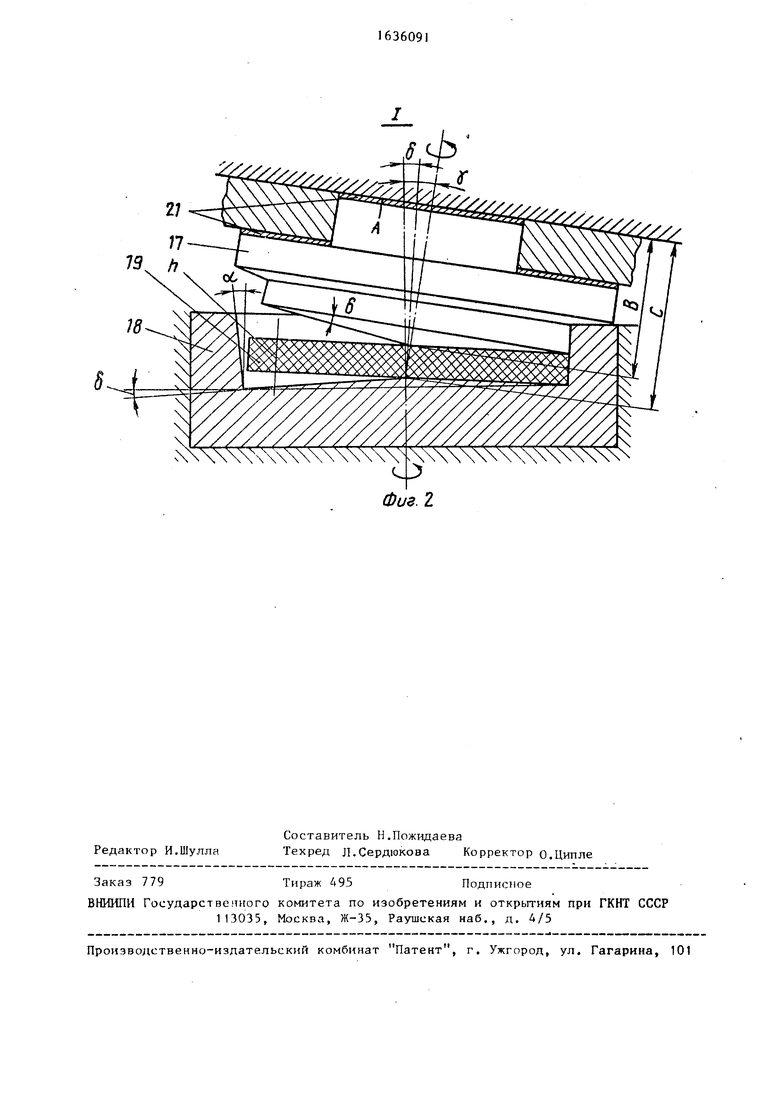

На фиг.1изображено устройство для торцовой прокатки; на фиг.2 - узел 1 на фиг.1.

Устройство содержит верхнюю 1 и нижнюю 2 плиты, установленные на плитах с возможностью вращения валки верхней 3 и нижней 4 валки с пуан сонодержателем 5 и матрицедержателем 6. На пуансонодержателе 5 соосно последнему закреплена вилка 7, в которой размещена пара шарнирно соединенных с вилкой 7 и между собой двумя парами осей 8 и 9 колец 10 и 11. Внутреннее кольцо 11 установлено с возможностью осевого перемещения вдоль оси матрицедержателя 6. На внутренней боковой поверхности кольца 11 выполнен паз 12, соответствующий шпонке 13 на матрицедержателе 6. Верхний валок 3 установлен с возможностью регулирования угла наклона его оси к вертикальной оси устройства посредством одновременного поворота в разные стороны на требуемый угол двух сопряженных между собой клиновых дисков 14 и 15 с элементами 16 фиксации последних относительно плиты 1, корпуса верхнего валка 3, а также между собой. В пуансонодержателе 5 закреплен пуансон 17, а в матрицедержателе 6 - матрица 18. На фиг. 2 показана заготовка 19.

Угол между осями 8 и 9 шарниров колец 10 и 11 равен 90°. Для исклю

0

5

чения перекоса внутреннего кольца 11 при его осевом перемещении по матри- цедержателю 6 на последнем установлено подпружиненное кольцо 20. Оси шарниров колец 10 и 11 и оси враще- . ния валков 3 и 4 пересекаются в одной точке. Углы и при основании в рабочих конусах поверхностей пуансона 17 и матрицы 18 равны половине угла наклона f оси верхнего валка 3 к

5 вертикальной оси устройства. На вой внутренней поверхности матрицы 18 выполнен уклон с углом оЈ 0 для обеспечения свободного подъема выходящих из зоны очага деформации прокатки участков боковой поверхности заготовки 19 вдоль стенки матрицы 18. Вершина конуса торца пуансона 17 расположена от опорной поверхности А пуансона 17 на расстоянии В, меньшем фокусной длины С оси пуансона на величину, равную толщине h получаемого изделия. Вылет пуансона регулируется прокладками 21.

Устройство работает следующим

0 образом.

Поворотом дисков 14 и 15 одновременно в противоположные стороны устанавливают заданный угол наклона оси верхнего валка 3 . Изменение угла происходит в одной плоскости. Для прокатки заготовки 19 плиту 1, связанную с ползуном пресса, опускают до соприкосновения пуансона 17 с заготовкой 19, при этом внутреннее коль0 цо 11, установленное шарнирно через наружное кольцо 10 в вилке 7, сочленяется с матрицедержателем 6 с зацеп- . лением со шпонкой 13 последнего пазом 12, выполненным на внутренней

е боковой поверхности внутреннего кольца 11. В результате пуансон 17 центрируется относительно матрицы 18. Нижний валок 4 приводится автономным приводом (не показан) во врашатель5

ное движение, которое передается пуансону 17 через заготовку 19 за счет сил трения при действии технологического усилия ползуна пресса, и синхро низируется за счет кинематической связи матрицедержателя с пуансоно- держателем шарнирным сочленением. При работе устройства наружное кольцо 10 соверпает, кроме вращательного также круговое качательное движение вокруг точки пересечения осей 8 и 9 колец 10 и 11. Заготовка 19 при прокатке занимает наклонное по отношени к оси матрицы 18 положение и под воз действием инструмента принимает заданную форму, деформируясь по схеме двусторонней прокатки, при этом обеспечивается синхронность тангенциальных скоростей вращения рабочих поверхностей инструмента относительно обрабатываемьЕХ поверхностей поковки. Затем верхний 3 и нижний Д валки останавливают, после остановки последних при ходе ползуна пресса вверх внутреннее кольцо 11 выходит из зацепления с матрицедержателем 6, освобождая рабочее пространство для извлечения поковки и укладки очередной заготовки.

Предлагаемое устройство исключает тангенциальное проскальзывание рабочей поверхности пуансона по поверхности заготовки, что уменьшает износ инструмента и позволяет повысить качество изделий.

Формула изобретения

5

5

0

5

5

сон с конической рабочей поверхностью и матрицу, при этом ось одного из валков расположена под углом к продольной оси устройства, о т л и ч а ю щ е е с я тем, что, с целью повышения качества полученных изделий и надежности устройства, механизм передачи синхронного вращения выполнен в виде вилки, закрепленной на верхнем валке, и двух концентричных колец, установленных соосно с верхним валком и шарнирно связанных посредством двух пар осей с вилкой и одно с другим, при этом оси разных пар расположены под углом 90°С, матрице- держатель и внутреннее кольцо выполнены со средствами для обеспечения относительного направленного осевого перемещения и передачи крутящего момента, верхний валок расположен под углом к продольной оси устройства, привод вращения соединен с шгжним валком, а оси верхнего и нижнего валков и шарнирного соединения колец между собой и вилкой пересекаются в одной точке.

и соответствующего шпонке продольного паза на внутренней боковой поверхности внутреннего кольпа.

27

| Устройство для штамповки | 1979 |

|

SU797824A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-03—Подача