Г

1 I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ изготовления крупногабаритных дисков | 2022 |

|

RU2796033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления осе- симметричных деталей с центральным отверстием. Цель изобретение - повышение экономичности способа путем упрощения конструкции используемого оборудования и технологической оснастки. Цилиндрическую заготовку помещают в штамповое пространство осадочного оборудования и осуществляют осадку. В результате получают полуфабрикат 4, имеющий осевой выступ 5 и осевое углубление 6. На втором переходе полуфабрикат 4 устанавливают в раскатную матрицу и фиксируют углублением по ее выступу. В начале раскатки ликвидируют осевой выступ 5 путем вытеснения металла выгтупа в тело полуфабриката. В дальнейшем происходит формирование детали и образование в пей сквозного отверстия. Способ позволяет использовать оборудование и технологическую оснастку более простой конструкции, обеспечивает уменьшение периферийного облоя и, следовательно, расхода металла. 2 ил. е (Л

A--,- df

I Wi.

фиг.1

Изобретение относится к обработ-. ке металлов давлением и может быть использовано при производстве деталей типа дисков с отверстиями, например колец, венцовых шестерен, зубчатых колес с привертной ступицей, круговых ребер жесткости, насадных реборд, элементов пресс-форм и др.

Целью изобретения является повышение экономичности способа путем упрощения конструкции используемого оборудования и технологической оснастки.

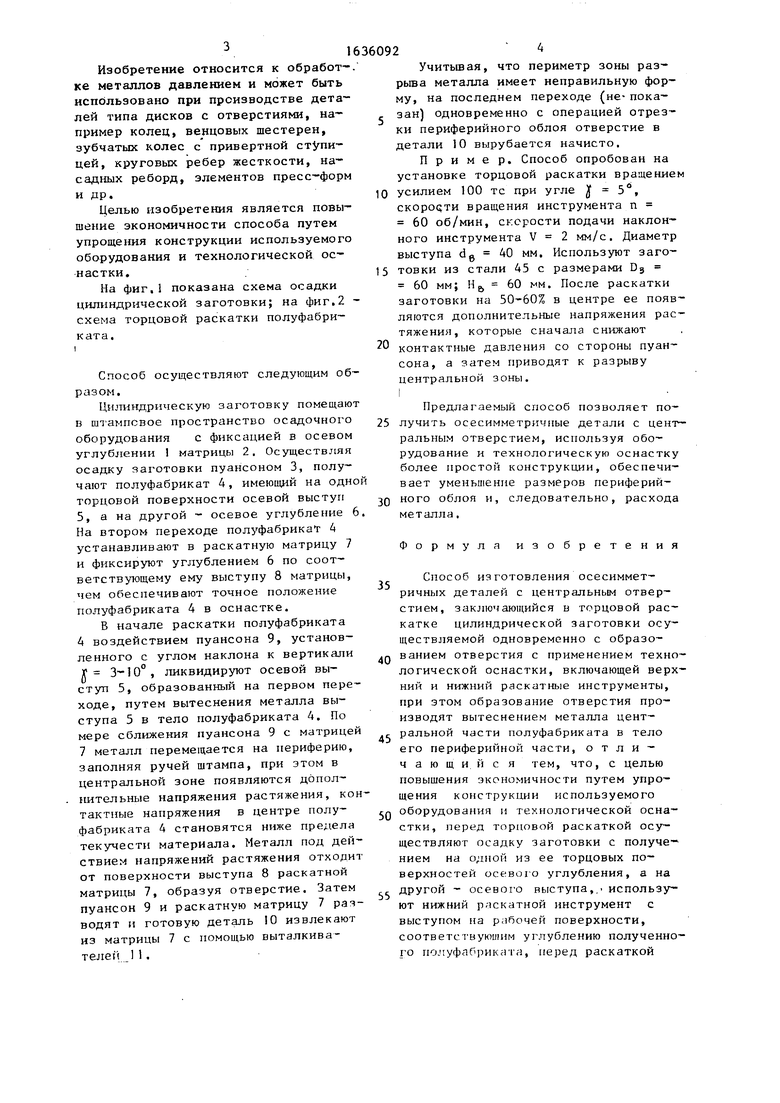

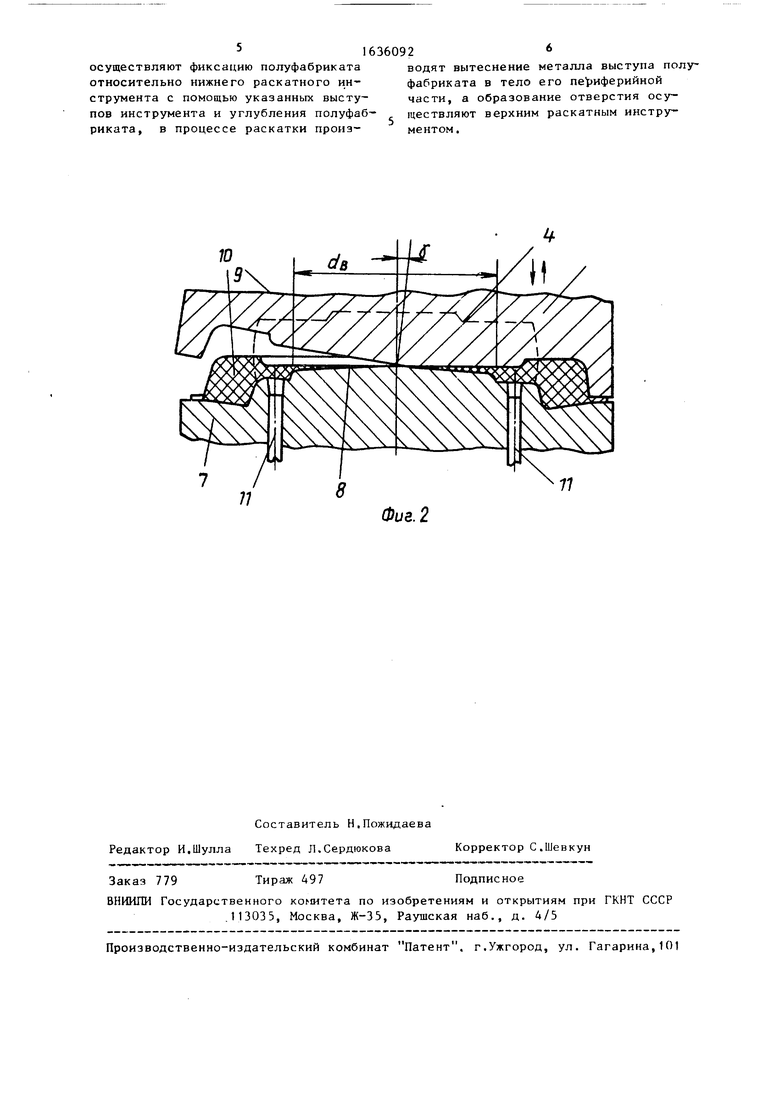

На фиг,1 показана схема осадки цилиндрической заготовки; на фиг.2 - схема торцовой раскатки полуфабриката. i

Способ осуществляют следующим образом.

Цилиндрическую заготовку помещают в штампсвое пространство осадочного оборудования с фиксацией в осевом углублении 1 матрицы 2. Осуществляя осадку заготовки пуансоном 3, получают полуфабрикат 4, имеющий на одно торцовой поверхности осевой выступ 5, а на другой - осевое углубление 6 На втором переходе полуфабрикат 4 устанавливают в раскатную матрицу 7 и фиксируют углублением 6 по соответствующему ему выступу 8 матрицы, чем обеспечивают точное положение полуфабриката 4 в оснастке.

В начале раскатки полуфабриката 4 воздействием пуансона 9, установленного с углом наклона к вертикали Г 3-10°, ликвидируют осевой выступ 5, образованный на первом переходе, путем вытеснения металла выступа 5 в тело полуфабриката 4. По мере сближения пуансона 9 с матрицей 7 металл перемещается на периферию, заполняя ручей штампа, при этом в центральной зоне появляются дополнительные напряжения растяжения, контактные напряжения в центре полуфабриката 4 становятся ниже предела текучести материала. Металл под действием напряжений растяжения отходит от поверхности выступа 8 раскатной матрицы 7, образуя отверстие. Затем пуансон 9 и раскатную матрицу 7 раз- водят и готовую деталь 10 извлекают из матрицы 7 с помощью выталкивателей 11.

0

5

5

Учитывая, что периметр зоны разрыва металла имеет неправильную форму, на последнем переходе (не-показан) одновременно с операцией отрезки периферийного облоя отверстие в детали 10 вырубается начисто.

Пример. Способ опробован на установке торцовой раскатки вращением усилием 100 тс при угле J 5°, скорости вращения инструмента п 60 об/мин, скорости подачи наклонного инструмента V 2 мм/с. Диаметр выступа de 40 мм. Используют заготовки из стали 45 с размерами D3 60 мм; Нь 60 мм. После раскатки заготовки на 50-60% в центре ее появляются дополнительные напряжения растяжения, которые сначала снижают контактные давления со стороны пуансона, а затем приводят к разрыву центральной зоны.

Предлагаемый способ позволяет получить осесимметричные детали с центральным отверстием, используя оборудование и технологическую оснастку более простой конструкции, обеспечивает уменьшение размеров периферий30

ного облоя металла.

и, следовательно, расхода

5

0

Формула изобретения

Способ изготовления осесиммет- ричных деталей с центральным отверстием, заключающийся в торцовой раскатке цилиндрической заготовки осуществляемой одновременно с образованием отверстия с применением технологической оснастки, включающей верхний и нижний раскатные инструменты, при этом образование отверстия производят вытеснением металла цент- с ральной части полуфабриката в тело его периферийной части, отличающийся тем, что, с целью повышения экономичности путем упрощения конструкции используемого оборудования и технологической оснастки, перед торцовой раскаткой осуществляют осадку заготовки с получением на одной из ее торцовых поверхностей ocesoio углубления, а на другой - осевого выступа,,, используют нижний раскатной инструмент с выступом на рабочей поверхности, соответствующим углублению полученного полуфабриката, перед раскаткой

0

5

осуществляют фиксацию полуфабриката относительно нижнего раскатного инструмента с помощью указанных выступов инструмента и углубления полуфабриката, в процессе раскатки произю

водят вытеснение металла выступа полуфабриката в тело его периферийной части, а образование отверстия осуществляют верхним раскатным инструментом.

11

Фиг. 2

| Способ изготовления деталей с центральным отверстием | 1982 |

|

SU1146126A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-03—Подача