Изобретение относится к изготовлению слоистых изделий, в частности сотовых заполнителей, и может быть использовано в авиационной, автомобильной, судостроительной промышленности и в строительстве.

Цель изобретения - повышение качества сотовых заполнителей.

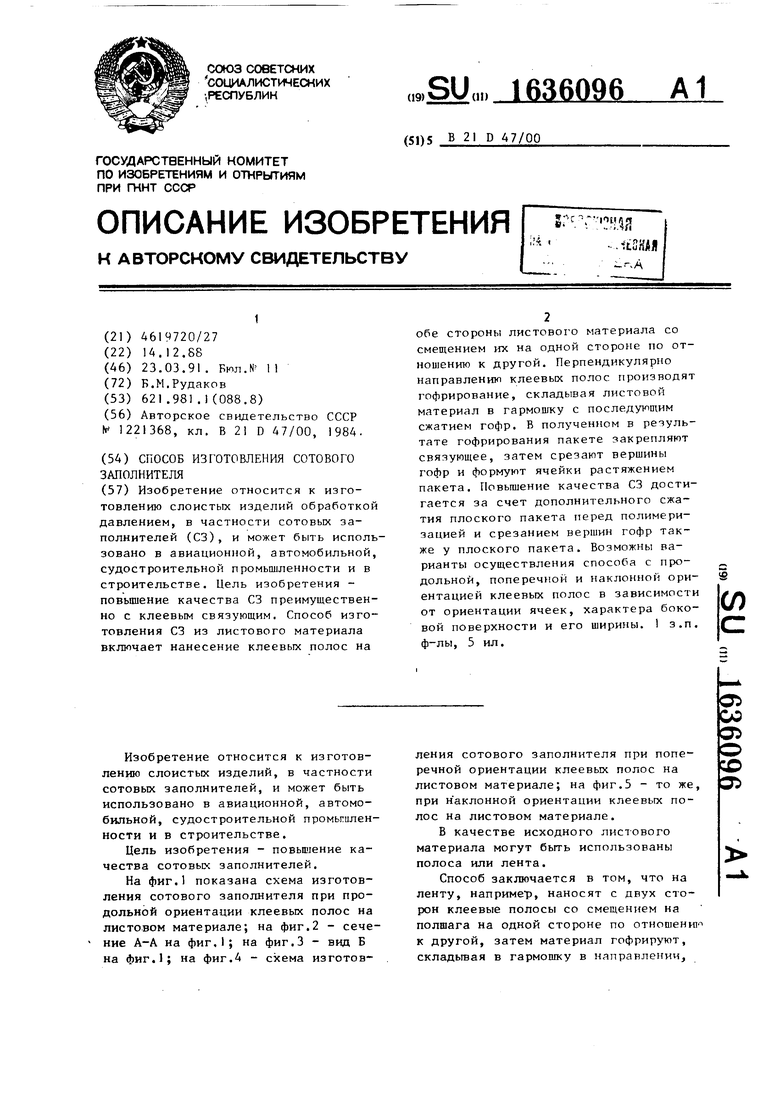

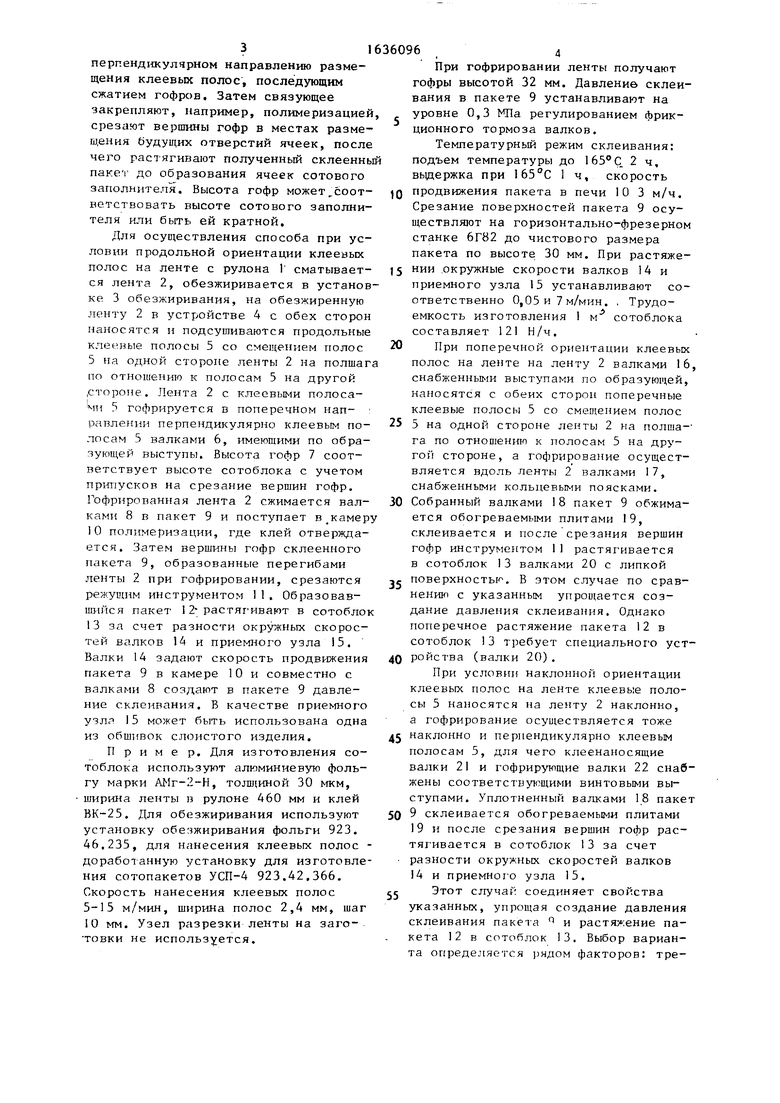

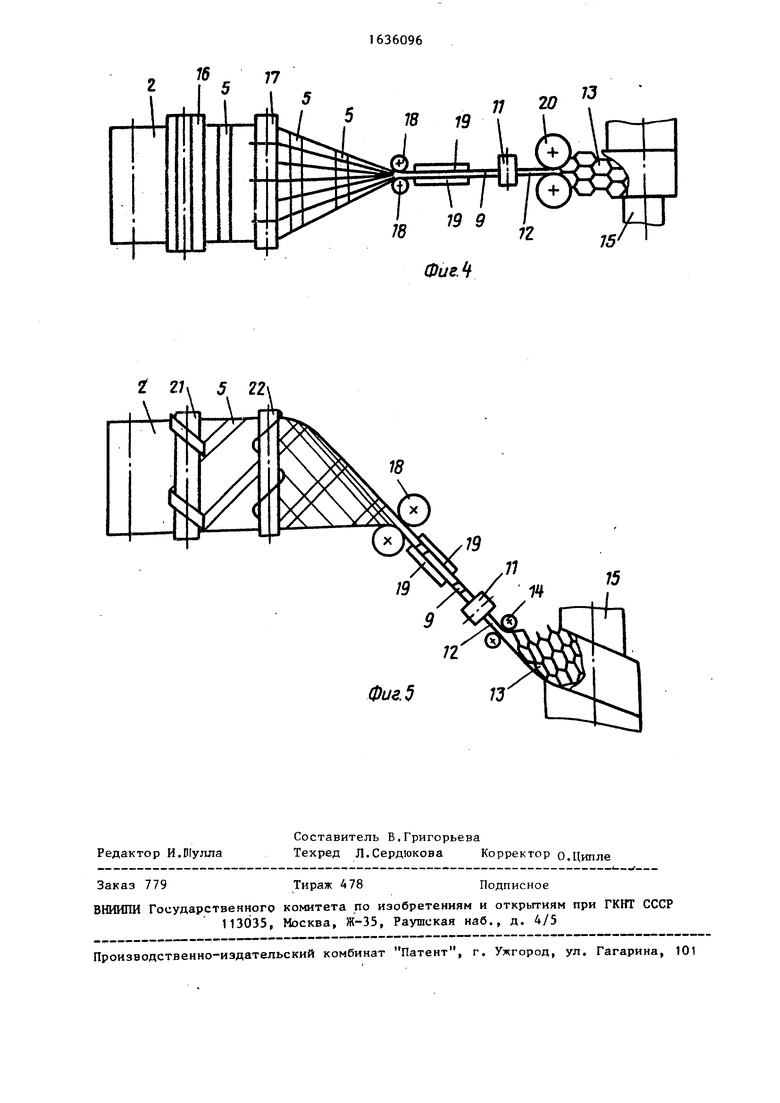

На фиг.1 показана схема изготовления сотового заполнителя при продольной ориентации клеевых полос на листовом материале; на фиг.2 - сечение А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - схема изготовления сотового заполнителя при поперечной ориентации клеевых полос на листовом материале; на фиг.5 - то же, при наклонной ориентации клеевых полос на листовом материале.

В качестве исходного листового материала могут быть использованы полоса или лента.

Способ заключается в том, что на ленту, например, наносят с двух сторон клеевые полосы со смещением на полшага на одной стороне по отношению к другой, затем материал гофрируют, складывая в гармошку в направлении,

0

00

оэ

СО

X

перпендикулярном направлению размещения клеевых полос, последующим сжатием гофров. Затем связующее закрепляют, например, полимеризацией срезают вершины гофр в местах размещения будущих отверстий ячеек, после чего растягивают полученный склеенны пакег до образования ячеек сотового заполнителя. Высота гофр может соответствовать высоте сотового заполнителя или быть ей кратной.

Для осуществления способа при условии продольной ориентации клеевых полос на ленте с рулона 1 сматывается лента 2, обезжиривается в установке 3 обезжиривания, на обезжиренную ленту 2 в устройстве 4 с обех сторон наносятся и подсушиваются продольные клеевые полосы 5 со смещением полос 5 нл одной стороне пенты 2 на полшаг по отношению к полосам 5 на другой .стороне. Лента 2 с клеевыми полосами S гофрируется в поперечном направлении перпендикулярно клеевым полосам S валками 6, имеющими по образующей выступы. Высота гофр 7 соответствует высоте сотоблока с учетом припусков на срезание вершин гофр. Гофрированная лента 2 сжимается валками 8 в пакет 9 и поступает в камер 10 полимеризации, где клей отвержда- ется. Затем вершины гофр склеенного пакета 9, образованные перегибами ленты 2 при гофрировании, срезаются режущим инструментом 11. Образовавшийся пакет 1 2- растягивают в сотоблок 13 за счет разности окружных скоростей валков 14 и приемного узла 15. Валки 14 задают скорость продвижения пакета 9 в камере 10 и совместно с валками 8 создают в пакете 9 давление склеивания. В качестве приемного узлл 15 может быть использована одна из обшивок слоистого изделия.

Пример. Для изготовления сотоблока используют алюминиевую фольгу марки АМг-2-Н, толщиной 30 мкм, ширина ленты в рулоне 460 мм и клей ВК-25. Для обезжиривания используют установку обезжиривания фольги 923. 46.235, для нанесения клеевых полос доработанную установку для изготовления сотопакетов УСП-4 923.42.366. Скорость нанесения клеевых полос 5-15 м/мин, ширина полос 2,4 мм, шаг 10 мм. Узел разрезки ленты на заготовки не используется.

При гофрировании ленты получают гофры высотой 32 мм. Давление склеивания в пакете 9 устанавливают на уровне 0,3 КПа регулированием фрикционного тормоза валков.

Температурный режим склеивания: подъем температуры до 165°С 2 ч, выдержка при 165°С 1 ч, скорость

продвижения пакета в печи 10 3 м/ч. Срезание поверхностей пакета 9 осуществляют на горизонтально-фрезерном станке 6Г82 до чистового размера пакета по высоте 30 мм. При растяже5 нии окружные скорости валков 14 и приемного узла 15 устанавливают соответственно 0,05 и 7 м/мин. , Трудо1

м

сотоблока

5

емкость изготовления составляет 121 Н/ч.

При поперечной ориентации клеевых полос на ленте на ленту 2 валками 16, снабженными выступами по образующей, наносятся с обеих сторон поперечные клеевые полосы 5 со смещением полос 5 на одной стороне ленты 2 на полшага по отношению к полосам 5 на другой стороне, а гофрирование осуществляется вдоль ленты 2 валками 17, снабженными кольцевыми поясками.

0 Собранный валками 18 пакет 9 обжимается обогреваемыми плитами 19, склеивается и после срезания вершин гофр инструментом 11 растягивается в сотоблок 13 валками 20 с липкой поверхностью. В этом случае по сравнению с указанным упрощается создание давления склеивания. Однако поперечное растяжение пакета 12 в сотоблок 13 требует специального устройства (валки 20).

При условии наклонной ориентации клеевых полос на ленте клеевые полосы 5 наносятся на ленту 2 наклонно, а гофрирование осуществляется тоже

5 наклонно и перпендикулярно клеевым полосам 5, для чего клеенаносящие валки 21 и гофрирующие валки 22 снабжены соответствующими винтовыми выступами. Уплотненный валками 18 пакет 9 склеивается обогреваемыми плитами 19 и после срезания вершин гоЛр растягивается в сотоблок 13 за счет разности окружных скоростей валков 14 и приемного узла 15.

Этот случай соединяет свойства указанных, упрощая создание давления склеивания пакета q и растяжение пакета 12 в сотоблок 13. Выбор варианта определяется рядом факторов: тре5

0

0

5

1 2 3

6 8

11 74

11 и и

Фие.1

; ;«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОЙ СОТОВОЙ СТРУКТУРЫ | 1994 |

|

RU2112119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО МАТЕРИАЛА | 1973 |

|

SU361900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Способ изготовления сотового заполнителя | 1984 |

|

SU1222368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ | 2004 |

|

RU2276637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2333104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2460647C1 |

Изобретение относится к изготовлению слоистых изделий обработкой давлением, в частности сотовых заполнителей (СЗ), и может быть использовано в авиационной, автомобильной, судостроительной промышленности и в строительстве. Цель изобретения - повышение качества СЗ преимущественно с клеевым связующим. Способ изготовления СЗ из листового материала включает нанесение клеевых полос на обе стороны листового материала со смещением их на одной стороне по отношению к другой. Перпендикулярно направлению клеевых полос производят гофрирование, складывая листовой материал в гармошку с последующим сжатием гофр. В полученном в результате гофрирования пакете закрепляют связующее, затем срезают вершины гофр и формуют ячейки растяжением пакета. Повышение качества СЗ достигается за счет дополнительного сжатия плоского пакета перед полимеризацией и срезанием вершин гофр также у плоского пакета. Возможны варианты осуществления способа с продольной, поперечной и наклонной ориентацией клеевых полос в зависимости от ориентации ячеек, характера боковой поверхности и его ширины. 1 з.п. ф-лы, 5 ил. « (/

Фи.3

Редактор И.Шулла

Составитель В.Григорьева

Техред Л.Сердюкова Корректор о.Ципле

Заказ 779

Тираж 478

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

77 20

73

75

Фиг.4

15

Фиг. 5

Подписное

| Агрегат для нагнетания тампонажного раствора | 1984 |

|

SU1221368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-12-14—Подача