8

Фиг /

Изобретение относится к обработке материалов резанием и может найти применение при токарной обработке фасонных поверхностей.

Целью изобретения является повышение точности обработки за счет уменьшения упругих деформаций элементов станочных приспособлений.

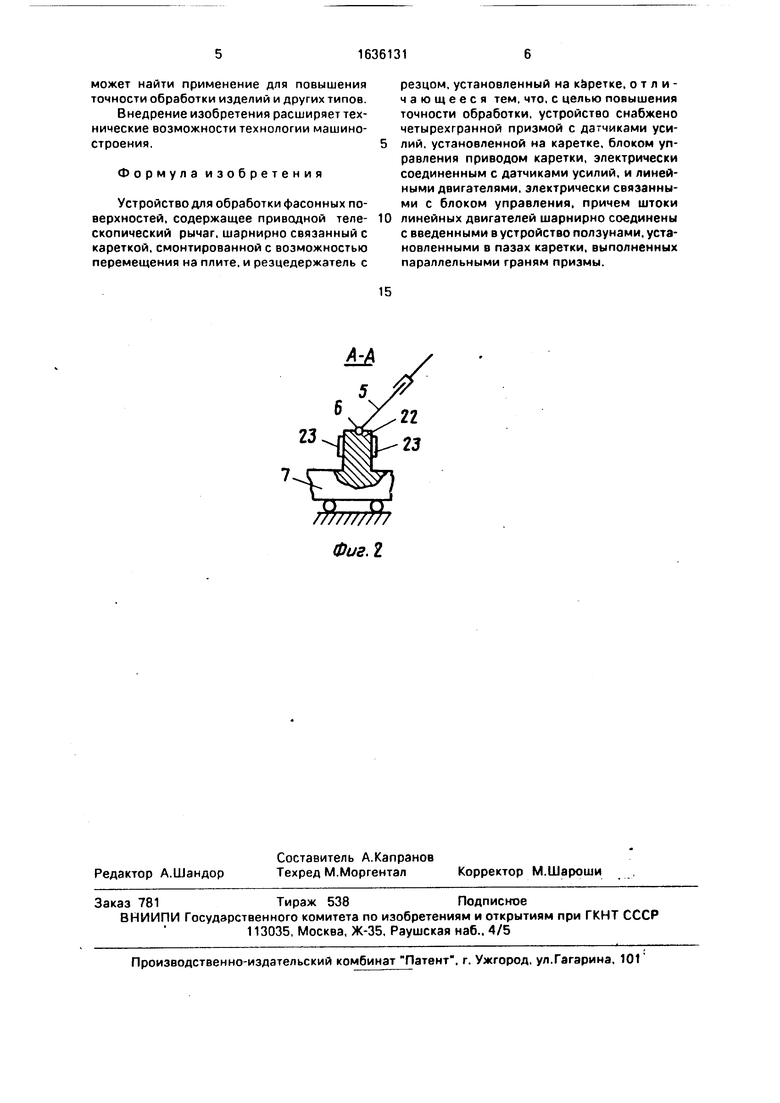

На фиг. 1 представлена кинематическая схема устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для обработки фасонных поверхностей состоит из приводного вала 1, установленного в подшипниковом узле 2 и посредством цилиндрического шарнира 3 и регулировочного механизма 4 соединенного с телескопическим рычагом 5, который с помощью сферического шарнира 6 соединен с кареткой 7 поступательного движе- ния, на которой установлен резцедержатель 8 с резцом 9. Каретка 7 снабжена приводом в виде двух гидроцилиндров 10 и 11, штоки 12 и 13 которых с помощью шарниров 14 и 15 соединены с ползунами 16 и 17, разме- щенными в пазах 18 и 19 каретки 7, выполненными параллельно граням 20 и 21 четырехгранной призмы 22.

Призму желательно выполнять заодно с кареткой 7, как единую, цельную конструк- цию (фиг. 2), но возможны и другие конструктивные варианты. Шарнир 6 расположен на верхнем торце призмы 22, а на боковых гранях 20 и 21 установлены датчики 23 и 24 усилий, например пьезодатчики.

Кроме пьезодатчиков. в устройстве могут быть использованы индуктивные (с переменным воздушным зазором, с подвижным железным сердечником, магнитоупругие), емкостные, омического сопротивления, по- лупроводниковые, проволочных сопротивлений, фотоэлектрические, оптические и т.п.

Датчики 23 и 24 и электромагниты 25-28 золотников 29 и 30 гидроцилиндров 10 и 11 электрически соединены с блоком 31 управ- ления приводом каретки.

Гидроцилиндры 10 и 11 через золотники 29 и 30 с электромагнитным управлением сообщаются с источником давления (например, насосом 32) и баком 33.

Заготовка обозначена позицией 34, ось приводного вала 1 - позицией 35.

Устройство работает следующим образом.

Приводной вал 1 располагают относи- тельно заготовки 34 соответственно обрабатываемой поверхности и в этом положении закрепляют на опорной конструкции подшипниковый узел 2. Телескопический рычаг 5 с помощью регулировочного механизма 4

устанавливают под необходимым углом к оси 35 приводного вала 1, закрепляют резец 9 в резцедержателе 8. Приводят во вращение заготовку 34 и приводной вал 1. При этом точки каретки 7 и вершина резца 9 в силу кинематических свойств устройства стремятся перемещаться по соответствующей кривой второго порядка (на фиг. 1 показан эллипс), но из-за наличия сопротивления перемещению каретки 7 и силового воздействия заготовки 34 на резец 9 возможна некоторая упругая деформация звеньев устройства, например телескопического рычага 5, что делает потенциально возможным искажение траектории движения каретки 7, т е. отклонение ее от заданной, что эквивалентно некоторой потере точности обработки (точности воспроизведения геометрии фасонной поверхности).

Потенциально возможное отклонение траектори каретки 7 (резца 9) от заданной предотвращается в предлагаемом устройстве следующим образом

Аналогично описанному, возможна деформация призмы 22 - деформация изгиба в двух взаимно перпендикулярных плоскостях, параллельны х граням 20 и 21 При этом происходит изгиб пьезодатчиков 23 и 24, и в блок 31 управления поступают электрические сигналы, адекватные деформациям пьезодатчиков.

В соответствии с полученными сигналами блок 31 управления подает напряжение на электромагниты 25 или 26 золотника 29 и 27 или 28 золотника 30, в результате чего четырехходовые трехпозиционные распределительные золотники 29 и 30 приходят в позиции, соответствующие движению штоков 12 и 13 гидроцилиндров 10 и 11 в направлении уменьшения деформаций призмы 22 до полного устранения деформаций. Нулевая деформация призмы 22 означает, что каретка 7 и резец 9 вновь вышли на заданную траекторию.

Поскольку вращение вала 1 совершается с малой угловой скоростью (примерно 0,5 оборота за все время обработки поверхности второго порядка), то система не может войти в колебательный режим и резец 9 практически всегда остается на заданной траектории, чем и обеспечивается высокая точность обработки. При этом точность воспроизведения геометрии фасонной поверхности лимитируется лишь чувствительностью датчиков и при использовании оптических датчиков погрешность может быть уменьшена до величин, не превышающих десятых долей микрометра.

Предложенное техническое решение, кроме обработки фасонных поверхностей,

может найти применение для повышения точности обработки изделий и других типов. Внедрение изобретения расширяет технические возможности технологии машиностроения,

Формула изобретения

Устройство для обработки фасонных поверхностей, содержащее приводной телескопический рычаг, шарнирно связанный с кареткой, смонтированной с возможностью перемещения на плите, и резцедержатель с

0

резцом, установленный на кёретке, отличающееся тем, что. с целью повышения точности обработки, устройство снабжено четырехгранной призмой с датчиками усилий, установленной на каретке, блоком управления приводом каретки, электрически соединенным с датчиками усилий, и линейными двигателями, электрически связанными с блоком управления, причем штоки линейных двигателей шарнирно соединены с введенными в устройство ползунами, установленными в пазах каретки, выполненных параллельными граням призмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасонных поверхностей | 1986 |

|

SU1348068A1 |

| Устройство для обработки фасонных поверхностей | 1984 |

|

SU1219262A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Устройство для двустороннего нарезания резьбы | 1990 |

|

SU1710232A1 |

| Токарный станок для обработки нежестких длинномерных деталей | 1982 |

|

SU1047599A1 |

| Способ обработки тел вращения и станок для его осуществления | 1985 |

|

SU1315141A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Каретка крупнова | 1972 |

|

SU441108A1 |

| Токарно-винторезный станок | 1986 |

|

SU1388194A1 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2027578C1 |

изобретение относится к обработке материалов резанием и может быть использовано при токарной обработке фасонных поверхностей. Целью изобретения является повышение точности обработки за счет уменьшения упругих деформаций элементов станочных приспособлений.Устройство содержит телескопический рычаг 5, шар- нирно связанный с кареткой 7, снабженной датчиками 23 и 24 усилий передающими электрические сигналы о деформации элементов устройства в блок 31 управления приводом каретки 7. В соответствии с полученными сигналами блок 31 обеспечивает работу гидроцилиндров 10 и 11 в направлении уменьшения деформаций. 2 ил.

// ///////

Фиг.1

| Устройство для обработки фасонных поверхностей | 1986 |

|

SU1348068A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1988-10-24—Подача