1315

состоящий из неподвижной и вращающейся частей с отверстиями. На станине также.установлены упругодеформи- рованный резцедержатель 31 с резцом 32, копир 25 и следяющий золотник 26, а тагасе дроссель 37. При работе станка способ осуществляют- следующим образом. Включают приводы вращения де- .тали и перемещения стола 4. При взаимодействии щупа 27 следящего золотника 26 поршень 30, расположенный в цилиндре 29,получает перемещение в соответствии с формой копира 25, а

1

Изобретение относится к станкостроению и может быть использовано в прецизионных станках.

Целью изобретения является расширение технологических возможностей и повышение точности обработки путе упрощения кинематики станка.

При работе по предлагаемому спосбу упругодеформируемый резцедержатель выполняют с гидравлической по- лостью, одна из стенок которой значительно тоньше остальных. К этой упругодеформируемой стенке жестко крепят резец. При работе податливую стенку деформируют, подавая в гидрав лическую полость рабочую жидкость под давлением. Эта деформация (прогиб) тем больше, чем вьш1е давление в гидравлической Полости и чем меньше толщина упругодеформируемой сТенк по сравнению с ее площадью, на которую действует гидравлическое давление.

При изменении величины давления в гидравлической полости величина деформаций упругодеформируемой стенки изменяется по такому же закону. Резец, жестко связанный с упругодеформируемой стенкой, получает дополнительное перемещение в соответствии с законом изменения давления в гидравлической полости упругодеформируемо- го резцедержателя. Чтобы с помощью этих перемещений резца получать заданную форму поперечного сечения обрабатываемой детали, управляют законом изменения давления рабочей

1

следовательно, те же перемещения получает резцедержатель 31, закрепленный на штоке поршня 30. Одновременно резец 32 получает дополнительное перемещение в направлении, перпендикулярном направлению осевой подачи. Это перемещение,осуществляется посредством создания пульсирующего режима давления рабочей жидкости в гидравлической полости 33 резцедержателя 31. Пульсирующее давление создается золотником и дросселем 37. 2 с.п. и 1 з.п, ф-лы, 4 ил.

f

JO 0

5

5

0

жидкости в гидравлической полости уп- ругодеформируемого резцедержателя в соответствии с законом, определяющим форму и величину отклонения от круглости поперечного сечения обрабатываемой детали.

При этом форма отклонения от круглости поперечного сечения обрабатываемой детали будет определяться количеством подводящих и отводящих отверстий в сменной втулке вращающегося гидравлического золотника и отношением диаметра этих отверстий к диаметру хвостовой части, шпинделя, на которой установлен вращающийся золотник, т.е. определяется конструкцией вращающегося золотника.

Величину отклонения от круглости поперечного сечения обрабатьшаемой детали задают разностью между величинами максимального и минимального значений пульсирующего давления в гидравлической полости упругодефор- мируемого резцедержателя. Изменяя величину перепада давления, изменяют амплитуду перемещений резца, а следовательно, И величину получаемого отклонения от круглости поперечного сечения обрабатываемой детали. Это осуществляют, установив на гидравлической магистрали, подводящей или отводящей рабочую жидкость к (от) гидравлической полости упругодеформи- руемого резцедержателя, дроссель, пропускная способность которого изменяется в соответствии с заданным законом изменения величины отклонения

31.31514

от круглоети поперечного сечения обрабатываемой детали.

Образование заданной формы продольного сечения обрабатьшаемой детали осуществляют с помощью гидрокопи- 5 ровального устройства.

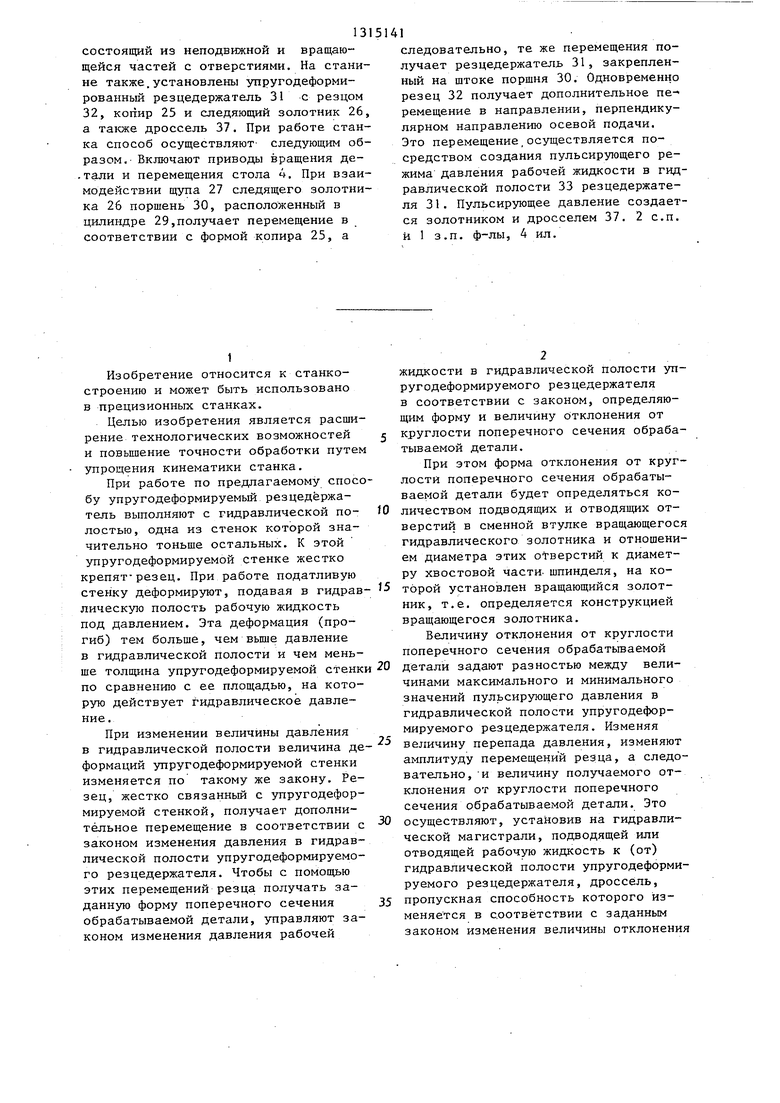

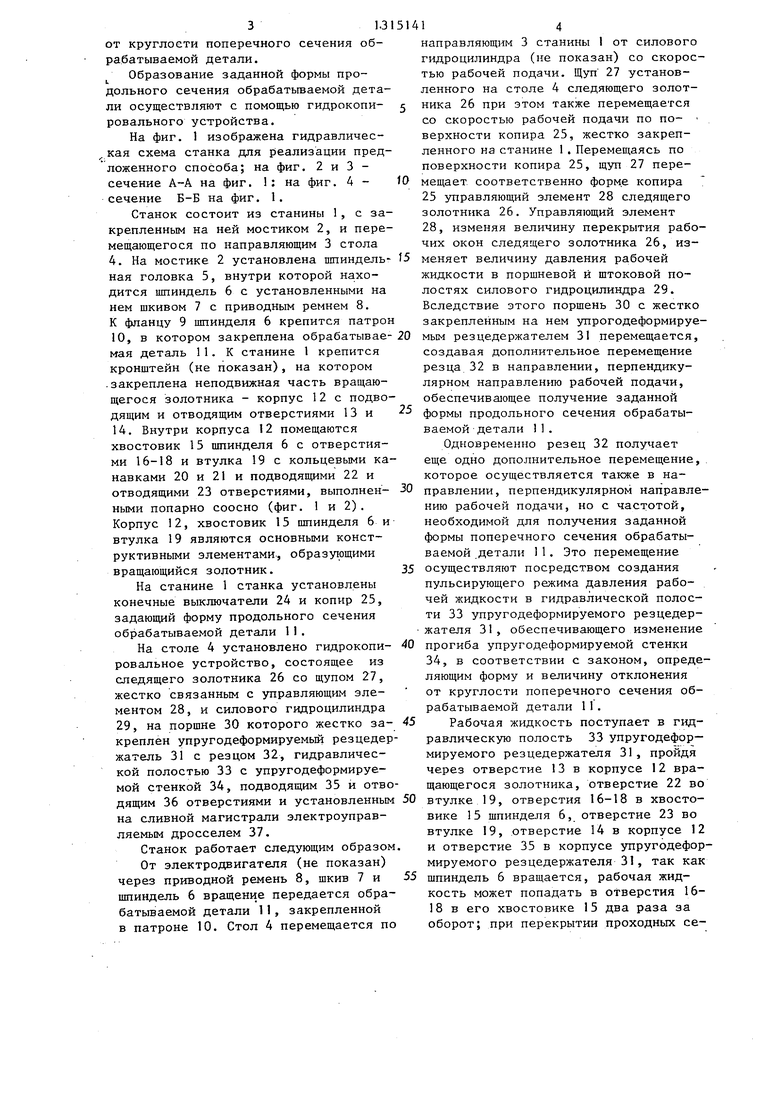

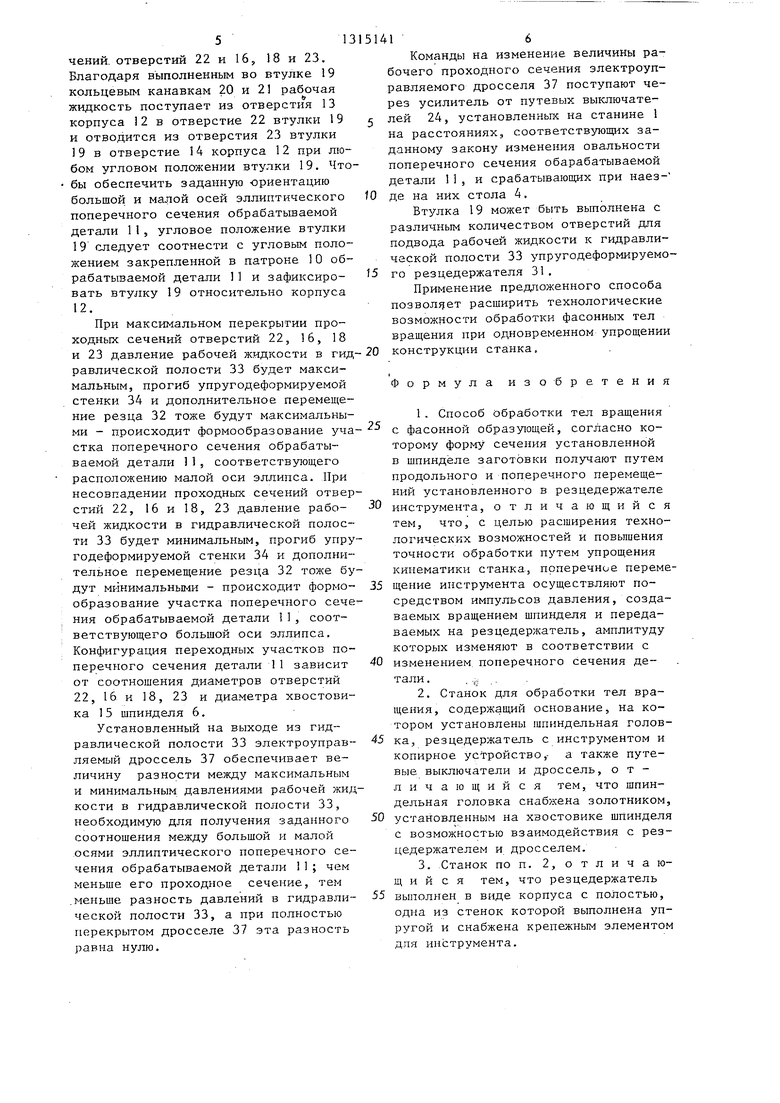

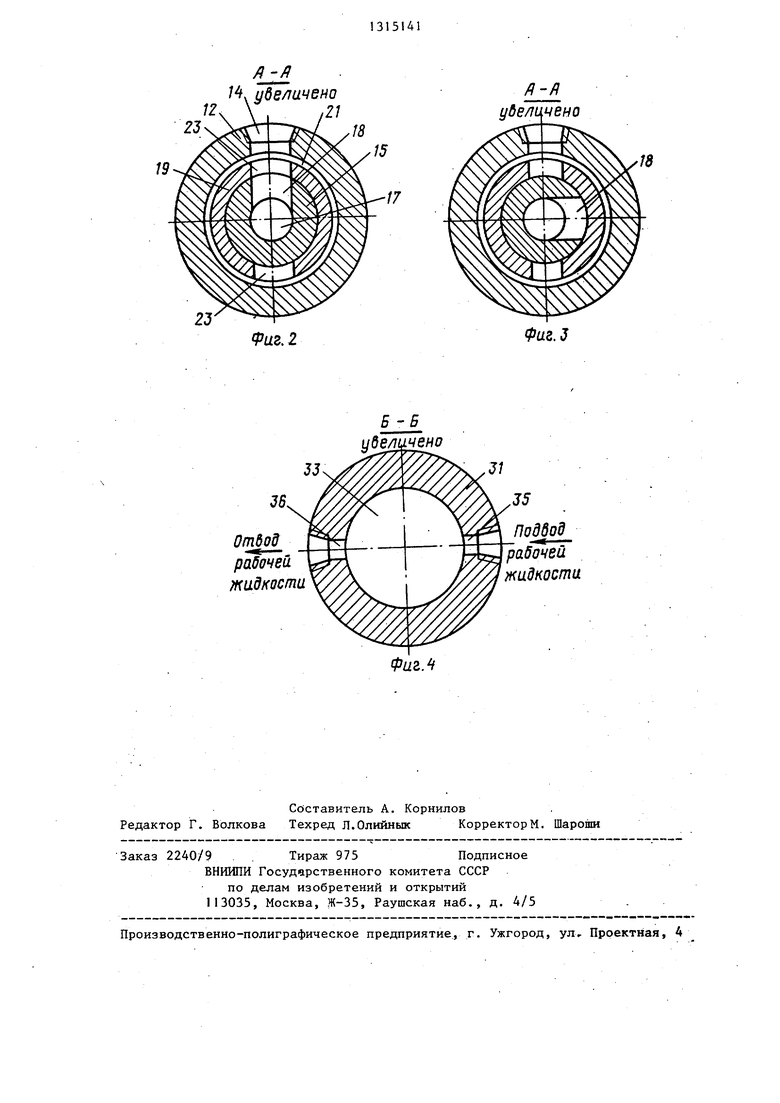

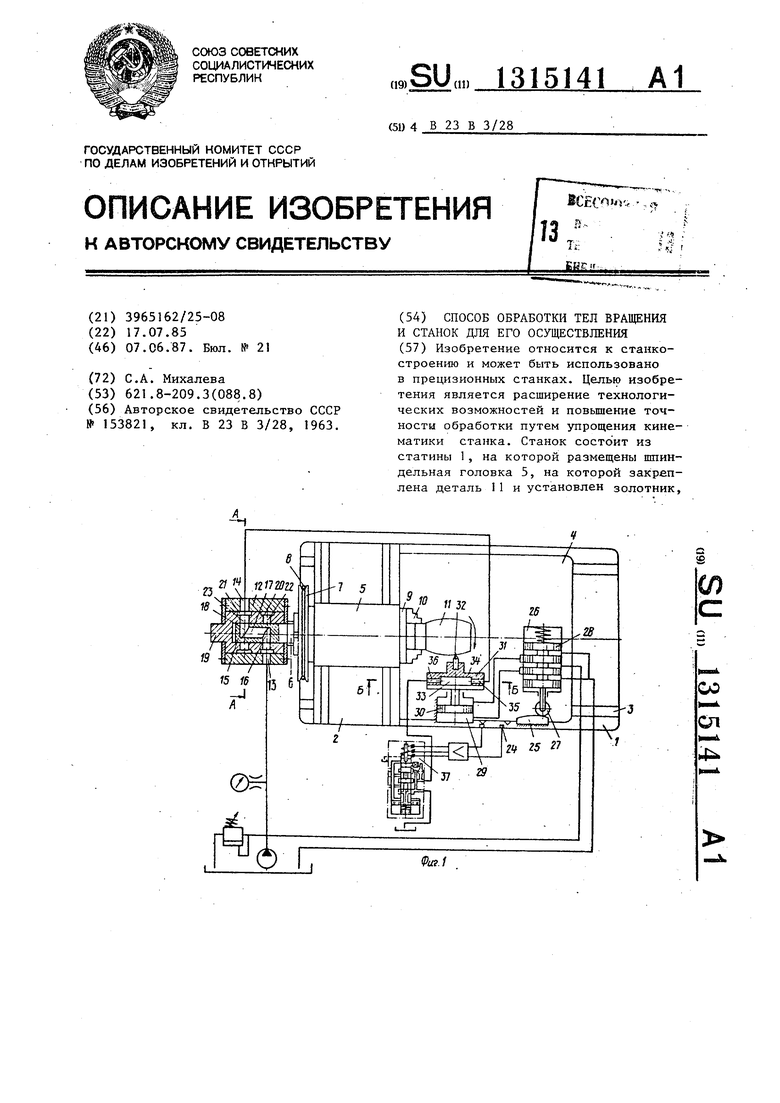

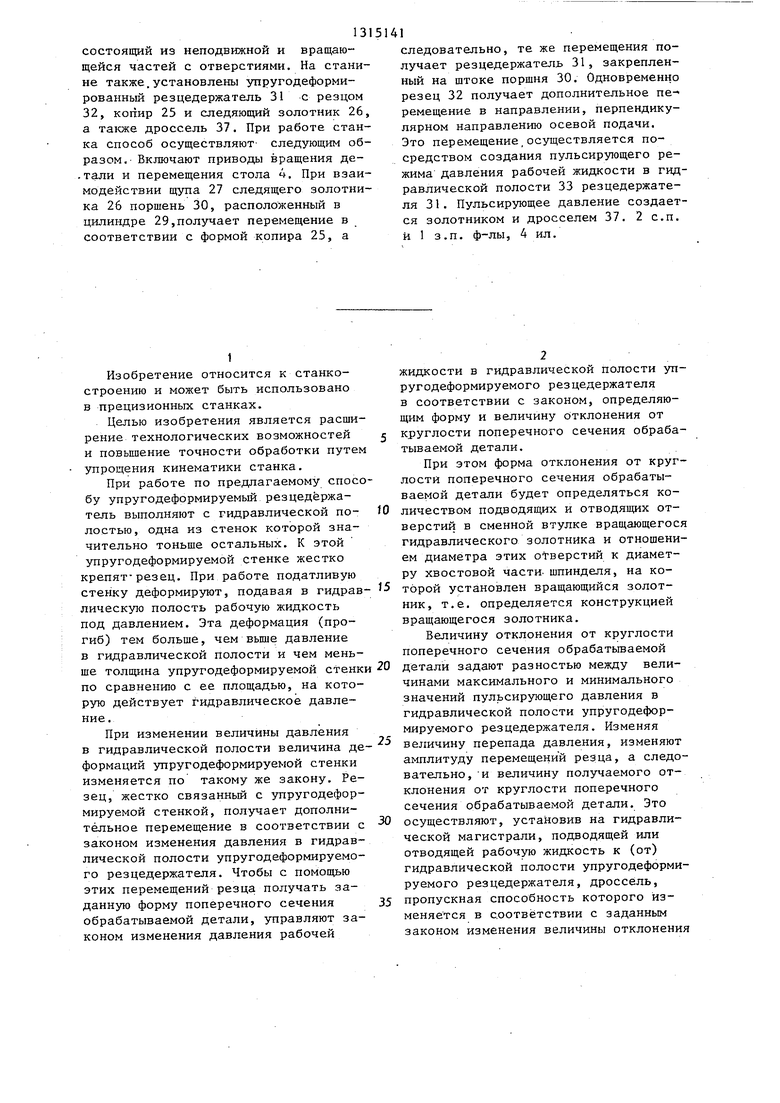

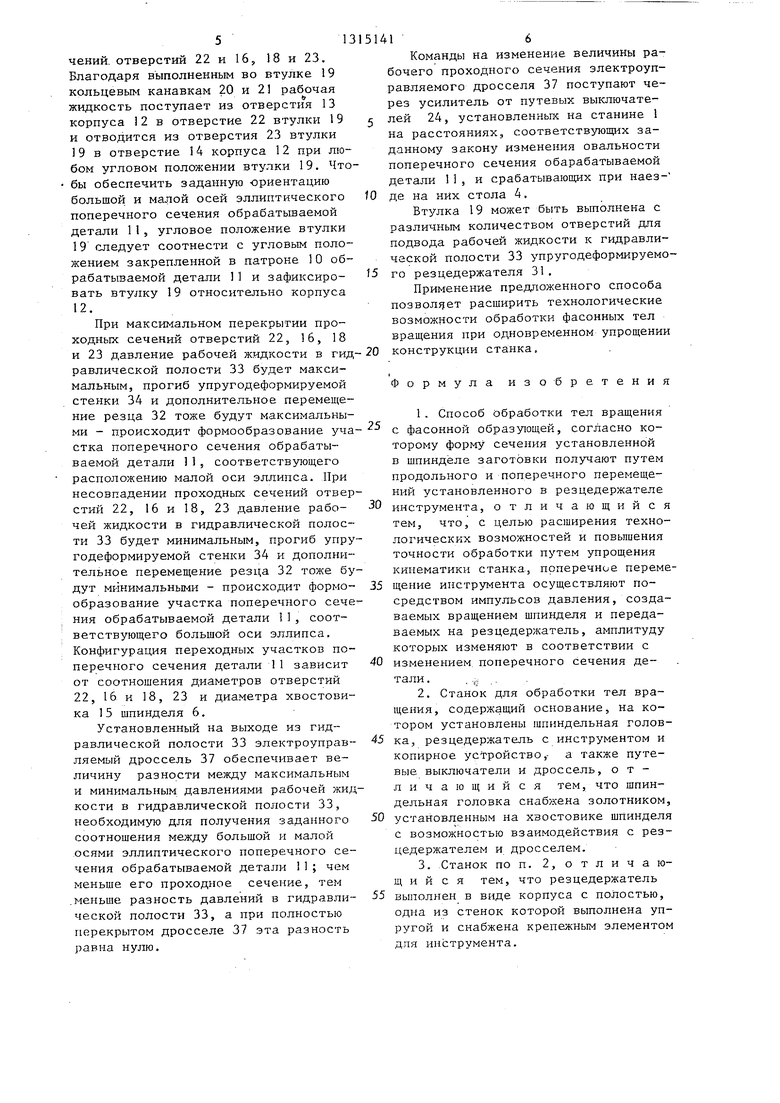

На фиг. 1 изображена гидравличес- кая схема станка для реализации предложенного способа; на фиг. 2 и 3 - сечение А-А на фиг. 1: на фиг. 4 - Ю сечение Б-Б на фиг. 1.

Станок состоит из станины 1, с закрепленным на ней мостиком 2, и перемещающегося по направляющим 3 стола 4. На мостике 2 установлена шпиндель- 15 ная головка 5, внутри которой находится шпиндель 6 с установленными на нем шкивом 7 с приводным ремнем 8. К фланцу 9 шпинделя 6 крепится патрон 10, в котором закреплена обрабатывае-20 мая деталь 11. К станине 1 крепится кронштейн (не показан), на котором закреплена неподвижная часть вращающегося золотника - корпус 12 с подводящим и отводящим отверстиями 13 и 5 14. Внутри корпуса 12 помещаются хвостовик 15 шпинделя 6 с отверстиями 16-18 и втулка 19 с кольцевыми канавками 20 и 21 и подводящими 22 и отводящими 23 отверстиями, выполнен- 0 ными попарно соосно (фиг. 1 и 2). Корпус 12, хвостовик 15 шпинделя 6 и втулка 19 являются основными конструктивными элементами, образующими вращающийся золотник.35

На станине 1 станка установлены конечные выключатели 24 и копир 25, задающий форму продольного сечения обрабатываемой детали 11.

На столе 4 установлено гидрокопи- 40 ровальное устройство, состоящее из следящего золотника 26 со щупом 27, жестко связанньм с управляющим элементом 28, и силового гидроцилиндра 29, на поршне 30 которого жестко за- 45 креплен упругодеформируемьщ резцедержатель 31 с резцом 32, гидравлической полостью 33 с упругодеформируе- мой стенкой 34, подводящим 35 и отводящим 36 отверстиями и установленным 50 на сливной магистрали электроуправ- ляемым дросселем 37.

Станок работает следующим образом. От электродвигателя (не показан) через приводной ремень 8, шкив 7 и 55 шпиндель 6 вращение передается обрабатываемой детали 11, закрепленной в патроне 10. Стол 4 перемещается по

14

направляющим 3 станины 1 от силового гидроцилиндра (не показан) со скоростью рабочей подачи. Щуп 27 установленного на столе 4 следяющего золотника 26 при этом также перемещается со скоростью рабочей подачи по по- верхности копира 25, жестко закрепленного на станине 1 . Перемещаясь по поверхности копира 25, щуп 27 перемещает соответственно форме копира 25 управляющий элемент 28 следящего золотника 26. Управляющий элемент 28, изменяя величину перекрытия рабочих окон следящего золотника 26, изменяет величину давления рабочей жидкости в поршневой и штоковой полостях силового гидроцилиндра 29. Вследствие этого поршень 30 с жестко закрепленным на нем упрогодеформируе мым резцедержателем 31 перемещается, создавая дополнительное перемещение резца 32 в направлении, перпендикулярном направлению рабочей подачи, обеспечивающее получение заданной формы продольного сечения обрабатываемой детали 11.

Одновременно резец 32 получает еще одно дополнительное перемещение, которое осуществляется также в направлении, перпендикулярном направлению рабочей подачи, но с частотой, необходимой для получения заданной формы поперечного сечения обрабатываемой детали 11. Это перемещение осуществляют посредством создания пульсирующего режима давления рабочей жидкости в гидравлической полости 33 упругодеформируемого резцедержателя 31, обеспечивающего изменение прогиба упругодеформируемой стенки 34, в соответствии с законом, определяющим форму и величину отклонения от круглоети поперечного сечения обрабатываемой детали 11.

Рабочая жидкость поступает в гидравлическую полость 33 упругодефор- мируемого резцедержателя 31, пройдя через отверстие 13 в корпусе 12 вращающегося золотника, отверстие 22 во втулке 19, отверстия 16-18 в хвостовике 15 шпинделя 6, отверстие 23 во втулке 19, отверстие 14 в корпусе 12 и отверстие 35 в корпусе упругодеформируемого резцедержателя 31, так как шпиндель 6 вращается, рабочая жидкость может попадать в отверстия 16- 18 в его хвостовике 15 два раза за оборот; при перекрытии проходных се51

чений. отверстий 22 тл 16, 18 и 23. Благодаря выполненным во втулке 19 кольцевым канавкам 20 и 21 рабочая жидкость поступает из отверстия 13 корпуса 12 в отверстие 22 втулки 19 и отводится из отверстия 23 втулки 19 в отверстие 14 корпуса 12 при любом угловом положении 19. Что бы обеспечить заданную ориентацию большой и малой осей эллиптического поперечного сечения обрабатываемой детали 11, угловое положение втулки 19 следует соотнести с угловым положением закрепленной в патроне 10 обрабатываемой детали 11 и зафиксировать втулку 19 относительно корпуса 12.

При максимальном перекрытии проходных сечений отверстий 22, 16, 18 и 23 давление рабочей жидкости в гидравлической полости 33 будет максимальным, прогиб упругодеформируемой стенки 34 и дополнительное перемещение резца 32 тоже будут максимальными - происходит формообразование участка поперечного сечения обрабатываемой детали 11, соответствующего расположению малой оси эллипса. При несовпадении проходных сечений отверстий 22, 16 и 18, 23 давление рабочей жидкости в гидравлической полости 33 будет минимальным, прогиб упругодеформируемой стенки 34 и дополнительное перемещение резца 32 тоже будут минимальными - происходит формообразование участка поперечного сече ния обрабатываемой детали 11, соответствующего большой оси эллипса. Конфигурация переходных участков поперечного сечения детали 11 зависит от соотношения диаметров отверстий 22, 16 и 18, 23 и диаметра хвостовика 15 шпинделя 6.

Установленный на выходе из гидравлической полости 33 электроуправ- ляемый дроссель 37 обеспечивает величину разности между максимальным и минимальным давлениями рабочей жидкости в гидравлической полости 33, необходимую для получения заданного соотношения между большой и малой осями эллиптического поперечного сечения обрабатываемой детали 11; чем меньше его проходное сечение, тем

.меньше разность давлений в гидравлической полости 33, а при полностью перекрытом дросселе 37 эта разность равна нулю.

16

Команды на изменение величины рабочего проходного сечения электроуп- равляемого дросселя 37 поступают через усилитель от путевых выключателей 24, установленных на станине 1 на расстояниях, соответствующих заданному закону изменения овальности поперечного сечения обарабатываемой детали 11, и срабатываюшдх при наезде на них стола 4.

Втулка 19 может быть выполнена с различным количеством отверстий для подвода рабочей жидкости к гидравлической полости 33 упругодеформируемого резцедержателя 31.

Применение предложенного способа позволяет расширить технологические возможности обработки фасонных тел вращения при одновременном упрощении

конструкции станка,

Формула изобретения

1.Способ обработки тел вращения с фасонной образующей, согласно которому форму сечения установленной в шпинделе заготовки получают путем продольного и поперечного перемещений установленного в резцедержателе инструмента, отличающийся тем, что, с целью расширения технологических возможностей и повьпиения точности обработки путем упрош.ения кинематики станка, поперечное перемещение инструмента осуществляют посредством импульсов давления, создаваемых вращением шпинделя и передаваемых на резцедержатель, амплитуду которых изменяют в соответствии с

изменением, поперечного сечения детали . . (1 . 2.Станок для обработки тел вращения, содержащий основание, на котором установлены шпиндельная головка, резцедержатель с инструментом и копирное устройство,- а также путевые выключатели и дроссель, отличающийся тем, что шпиндельная головка снабжена золотником,

установленным на хвостовике шпинделя с возможностью взаимодействия с резцедержателем и дросселем.

3..Станок по п. 2, отличающий с я тем, что резцедержатель

выполнен в виде корпуса с полостью, одна из стенок которой выполнена упругой и снабжена крепежным элементом для инструмента.

;г

23

А-и ибеличеио 21

ft-и

fpuz.Z

Фие.З

Б -Б убе/шчено

33

ОтШ

рабочей.

жидкости

j;

Подвод

рабочей }кидкости

Составитель А. Корнилов Редактор Г. Волкова Техред Л.Опийных КорректорМ. Шароши

--- - -.-.«--- -- - - -. - - - - - --.-в -

Заказ 2240/9 . . Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Гидрокопировальный суппорт к токатно-револьверному автомату | 1975 |

|

SU565810A1 |

| Копировальное устройство для обработки тел вращения непрерывной формы | 1984 |

|

SU1177139A2 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

Изобретение относится к станкостроению и может быть использовано в прецизионных станках. Целью изобретения является расширение технологических возможностей и повышение точности обработки путем упрощения кинематики станка. Станок состоит из статины 1, на которой размещены шпиндельная головка 5, на которой закреплена деталь I1 и установлен золотник. СО сд 1ВА 4 атЛ

| 0 |

|

SU153821A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-07-17—Подача