Изобретение относится к изготовлению сварных конструкций, а именно к изготовлению цилиндрических днищ, и может быть использовано в машиностроении, в химическом машиностроении при изготовлении аппаратов.

Целью изобретения является повышение коэффициента использования металла и повышение прочности при повышенной толщине днища.

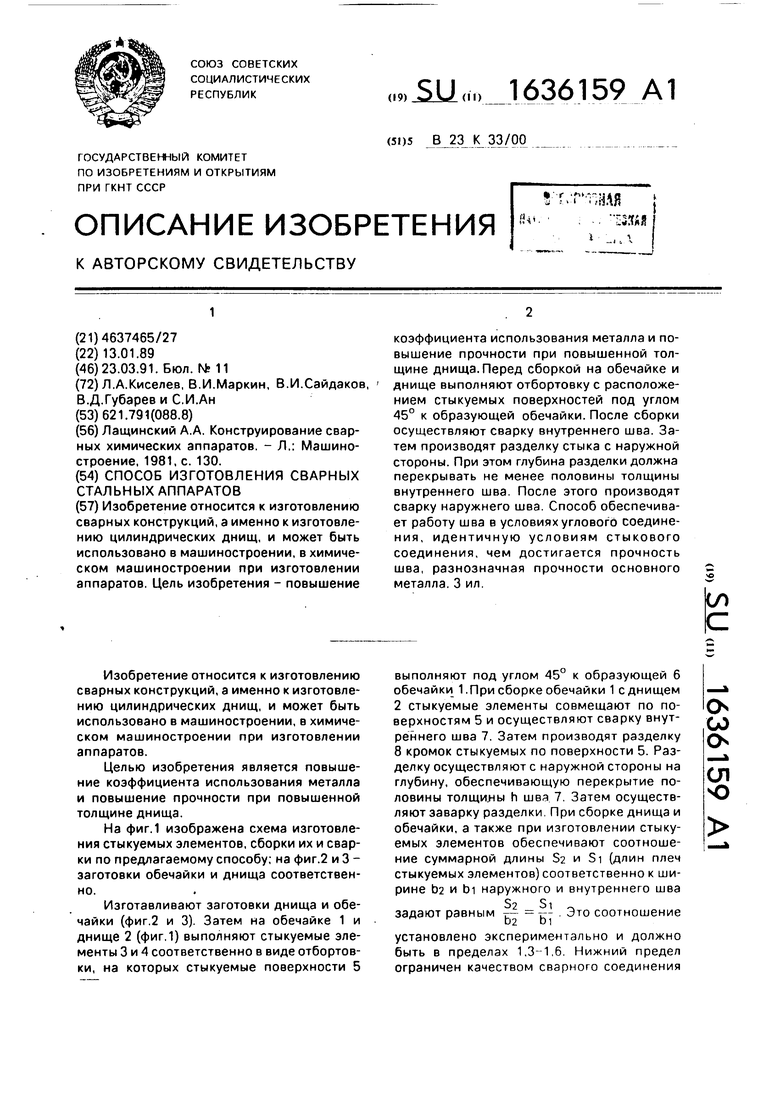

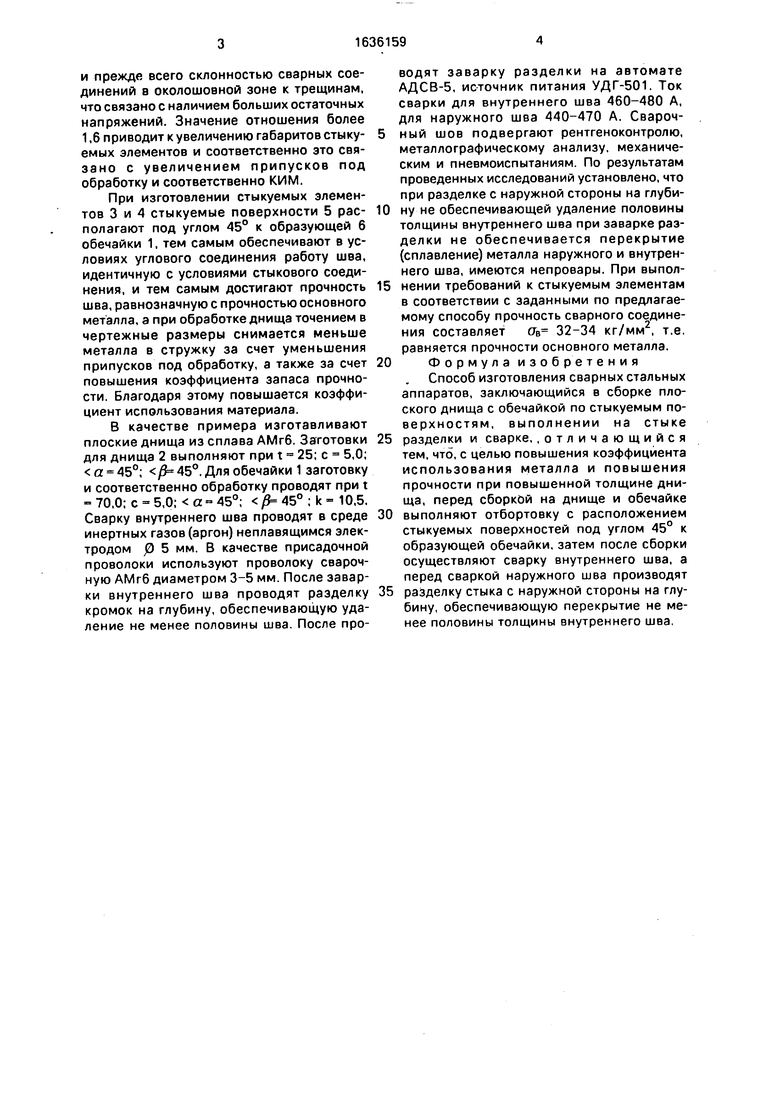

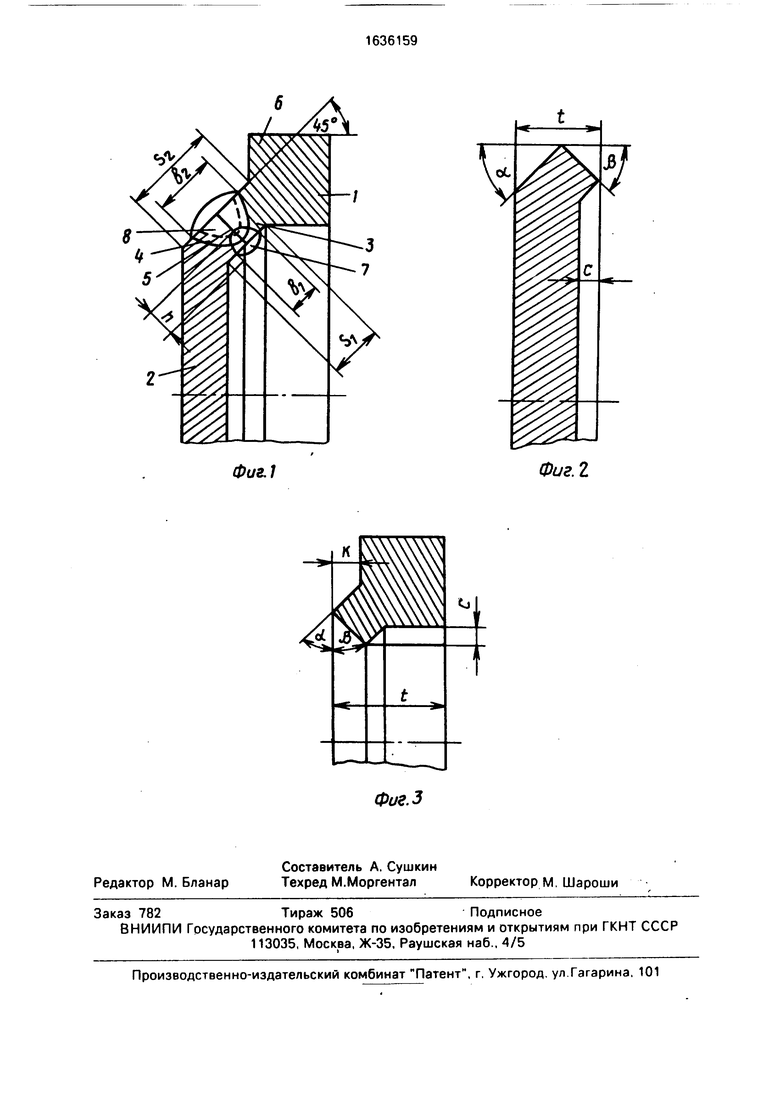

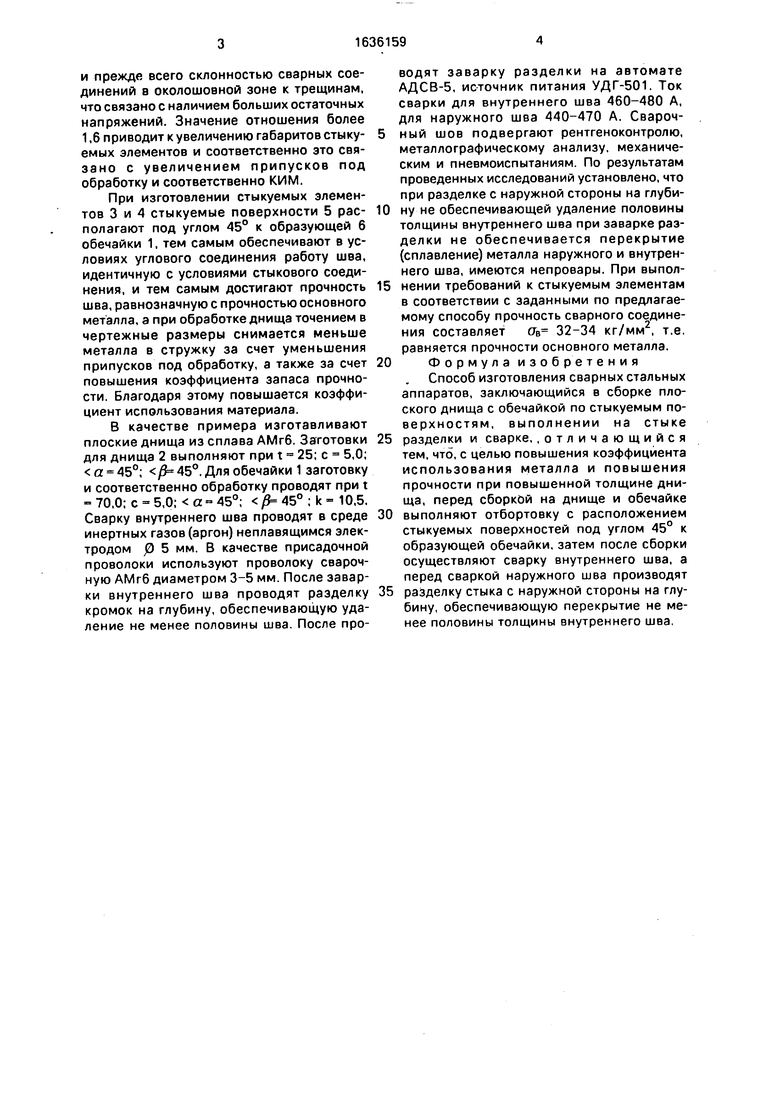

На фиг. 1 изображена схема изготовления стыкуемых элементов, сборки их и сварки по предлагаемому способу; на фиг.2 и 3 - заготовки обечайки и днища соответственно.

Изготавливают заготовки днища и обечайки (фиг.2 и 3). Затем на обечайке 1 и днище 2 (фиг.1) выполняют стыкуемые элементы 3 и 4 соответственно в виде отбортов- ки, на которых стыкуемые поверхности 5

выполняют под углом 45° к образующей 6 обечайки 1. При сборке обечайки 1 с днищем 2 стыкуемые элементы совмещают по поверхностям 5 и осуществляют сварку внутреннего шва 7. Затем производят разделку 8 кромок стыкуемых по поверхности 5. Разделку осуществляют с наружной стороны на глубину, обеспечивающую перекрытие половины толщилы h швя 7. Затем осуществляют заварку разделки. При сборке днища и обечайки, а также при изготовлении стыкуемых элементов обеспечивают соотношение суммарной длины S2 и Si (длин плеч стыкуемых элементов) соответственно к ширине Ь2 и bi наружного и внутреннего шва

S2 Si задают равным р- т-- Это соотношение

установлено экспериментально и должно быть в пределах 1,3-1,6. Нижний предел ограничен качеством сварного соединения

а со о

ел ю

и прежде всего склонностью сварных соединений в околошовной зоне к трещинам, что связано с наличием больших остаточных напряжений. Значение отношения более 1,6 приводит к увеличению габаритов стыкуемых элементов и соответственно это связано с увеличением припусков под обработку и соответственно КИМ.

При изготовлении стыкуемых элементов 3 и 4 стыкуемые поверхности 5 располагают под углом 45° к образующей 6 обечайки 1, тем самым обеспечивают в условиях углового соединения работу шва, идентичную с условиями стыкового соединения, и тем самым достигают прочность шва, равнозначную с прочностью основного металла, а при обработке днища точением в чертежные размеры снимается меньше металла в стружку за счет уменьшения припусков под обработку, а также за счет повышения коэффициента запаса прочности. Благодаря этому повышается коэффициент использования материала.

В качестве примера изготавливают плоские днища из сплава АМгб. Заготовки для днища 2 выполняют при t 25; с 5,0; а 45°; 0 45°. Для обечайки 1 заготовку и соответственно обработку проводят при t 70,0; с 5,0; а - 45°; Ј 45° ; к - 10,5. Сварку внутреннего шва проводят в среде инертных газов (аргон) неплавящимся электродом J3 5 мм. В качестве присадочной проволоки используют проволоку сварочную АМгб диаметром 3-5 мм. После заварки внутреннего шва проводят разделку кромок на глубину, обеспечивающую удаление не менее половины шва. После проводят заварку разделки на автомате АДСВ-5, источник питания УДГ-501. Ток сварки для внутреннего шва 460-480 А, для наружного шва 440-470 А. Сварочный шов подвергают рентгеноконтролю, металлографическому анализу, механическим и пневмоиспытаниям. По результатам проведенных исследований установлено, что при разделке с наружной стороны на глубину не обеспечивающей удаление половины толщины внутреннего шва при заварке разделки не обеспечивается перекрытие (сплавление) металла наружного и внутреннего шва, имеются непровары. При выполнении требований к стыкуемым элементам в соответствии с заданными по предлагаемому способу прочность сварного соединения составляет ав 32-34 кг/мм2, т.е. равняется прочности основного металла.

Формула изобретения

Способ изготовления сварных стальных аппаратов, заключающийся в сборке плоского днища с обечайкой по стыкуемым по- верхностям, выполнении на стыке

разделки и сварке, .отличающийся тем, что, с целью повышения коэффициента использования металла и повышения прочности при повышенной толщине днища, перед сборкой на днище и обечайке

выполняют отбортовку с расположением стыкуемых поверхностей под углом 45° к образующей обечайки, затем после сборки осуществляют сварку внутреннего шва, а перед сваркой наружного шва производят

разделку стыка с наружной стороны на глубину, обеспечивающую перекрытие не менее половины толщины внутреннего шва.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

| Способ ремонта дефектов литья | 1987 |

|

SU1555099A1 |

| Способ сварки патрубка с оболочковой конструкцией | 1983 |

|

SU1138282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2213904C2 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Способ изготовления образцов с трещиноподобными дефектами в сварном шве | 1991 |

|

SU1821318A1 |

| Способ соединения сваркой патрубков с днищем реактора | 2020 |

|

RU2740128C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

Изобретение относится к изготовлению сварных конструкций, а именно к изготовлению цилиндрических днищ, и может быть использовано в машиностроении, в химическом машиностроении при изготовлении аппаратов. Цель изобретения - повышение коэффициента использования металла и повышение прочности при повышенной толщине днища. Перед сборкой на обечайке и днище выполняют отбортовку с расположением стыкуемых поверхностей под углом 45° к образующей обечайки. После сборки осуществляют сварку внутреннего шва. Затем производят разделку стыка с наружной стороны. При этом глубина разделки должна перекрывать не менее половины толщины внутреннего шва. После этого производят сварку наружнего шва. Способ обеспечивает работу шва в условиях углового соединения, идентичную условиям стыкового соединения, чем достигается прочность шва, разнозначная прочности основного металла. 3 ил. СО

Фиг.

Фиг. 2

| Лащинский А.А | |||

| Конструирование сварных химических аппаратов | |||

| - Л,: Машиностроение, 1981, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-13—Подача