(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования фильтрующих элементов с переменной пористостью из ферромагнитных материалов и устройство для его осуществления | 1989 |

|

SU1694345A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Способ непрерывного формования изделий из порошковых материалов | 1988 |

|

SU1694350A1 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

| Устройство для непрерывного формования пластифицированных порошков | 1985 |

|

SU1320019A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО УЛЬТРАДИСПЕРСНОГО ПОРИСТОГО МАТЕРИАЛА | 2013 |

|

RU2528842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| Способ прессования многослойных изделий из металлических порошков | 1986 |

|

SU1342597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВРИКА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2709303C1 |

Изобретение относится к способам и устройствам для получения заготовок экструзией порошковых композиций. Цель - расширение технологических возможностей за счет получения заготовок с переменной пористостью по сечению. В бункер 6 засыпается пластифицированный порошок, который вращающимся шнеком 3 транспортируется в зону формования, проходя при этом зону нагрева и нагреваясь до температуры плавления, обеспечиваемой нагревателем 7. В зоне формования из периферийных слоев заготовки удаляют пластификатор посредством вакуумной отгонки через патрубки 12 или 13 насосом 11. 1 з.п. ф-лы, 1ил. 1 табл.

Изобретение относится к порошковой металлургии, в частности к способам экструзии порошковых композиций шнековыми прессами и устройствам, реализующим их.

Целью изобретения является расширение технологических возможностей за счет получения заготовок с переменили пористостью по сечению,

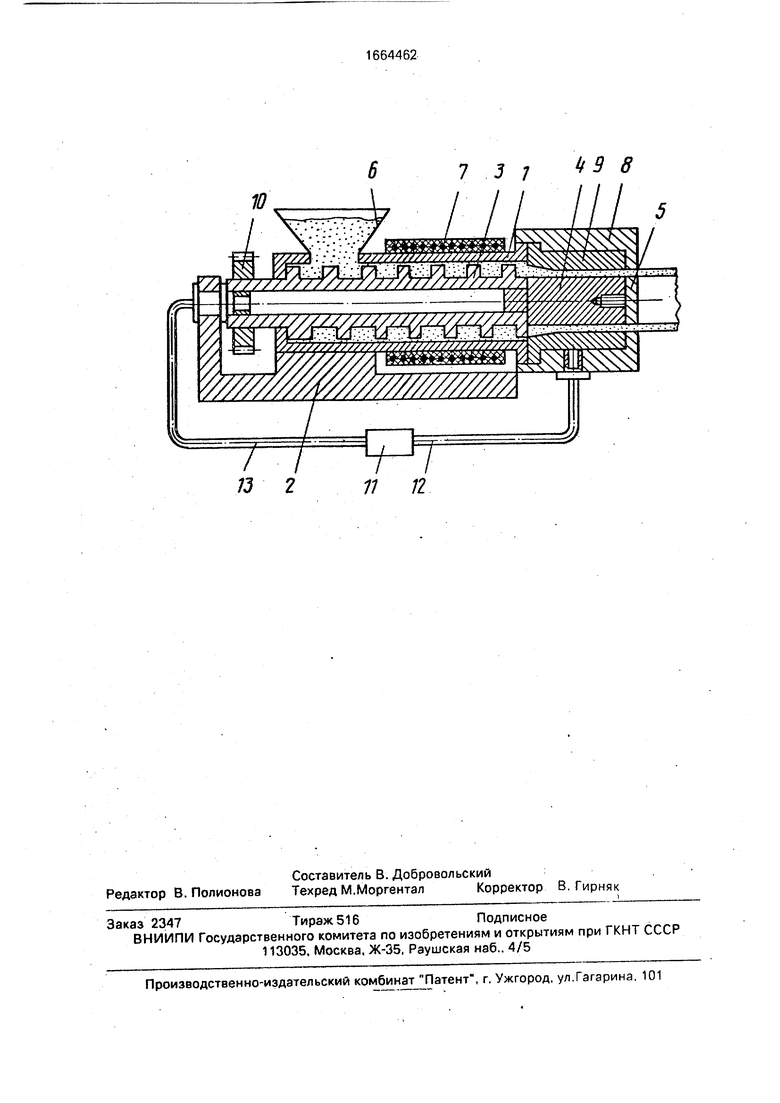

Нафиг.1 представлено устройство, реализующее предлагаемый способ.

Устройство состоит из корпуса 1, закрепленного на основании 2. Внутри корпуса установлен полый шнек 3, к торцу которого крепится оправка 4, изготовленная из пористого материала, к свободному торцу которой крепится заглушка 5. На корпусе установлен загрузочный бункер 6. нагреватель 7, а на торце корпуса закреплена обойма 8, внутри которой размещена пористая матрица 9. Кроме того, устройство имеет зубчатое колесо 10, соединенное с

приводом (не показан), вращающим шнек, вакуумный насос 11 соединен патрубком 12 с матрицей и патрубком 13 с оправкой.

Способ осуществляется следующим образом. В загрузочный бункер 6 засыпается пластифицированная порошковая композиция, которая вращающимся шнеком 3 транспортируется в зону формования, проходя при этом зону нагрева и нагреваясь до температуры плавления пластификатора, обеспечиваемый нагревателем 7. В зоне формования в зазоре между оправкой и матрицей из порошковой композиции осуществляют удаление пластификатора из периферийных слоев, прилегающих либо к оправке, либо к матрице. Удаление производится посредством вакуумной отгонки через патрубки 12 или 13 насосом 11. В результате отгонки часть пластификатора удаляется, слой, покрывающий частицы, уменьшается. При этом уменьшается расстояние между

о о

4 4 О

ho

частицами порошка, а соответственно снижается и скорость удаления пластификатора из более удаленных от матрицы слоев порошка. Пройдя через матрицу, изделие охлаждается, отвердевает и транспортируется к месту спекания.

Поскольку количество пластификатора в результате прессования оказывается неодинаковым по сечению заготовки (в описываемом случае уменьшается от внутренних слоев к наружным), то и в изделии пористость после спекания неравномерная (так же уменьшается от внутренних слоев к наружным). При вакуумной отгонке из оправки процесс прессования осуществляется аналогичным образом, за исключением получаемого распределения пористости, которая уменьшается от наружных слоев к внутренним. Нагрев порошковой смеси до температуры плавления .пластификатора переводит его в жидкое состояние, делающее возможным его вакуумную отгонку. Тем самым нагрев смеси является определяющим для процесса.

Использование пористых матриц и оправки способствует отгонке пластификатора и в то же время формуют поверхности изделия не хуже сплошных металлических. Размещение матрицы металлической обоймы и заглушка на торце оправки препятствует засасыванию воздуха через поверхности, не сопрягаемые с изделием.

Пример. ЭкструдироваНие проводят на шнековом прессе с диаметром шнека 60 мм, диаметром оправки 35 мм, диаметром отверстия матрицы 55 мм. В качестве порошковой композиции используют смесь порошка ПЖ2СЗ фракции менее 0,45 до 0,25 мм с парафином. Содержание парафина в исходной смеси составляет 18 мас.%. Размеры пор матрицы не превышают 0,1 мм. Разрежение по манометру ОБВ1-100 ГОСТ

0

2405-72 не превышает 0,9-1,0 кгс/см2. Скорость экструзии составляет 18 мм/с. С полученной заготовки с наружным диаметром 55 мм и внутренним 35 мм удаляют наружный и внутренний слой толщиной в 1,5 мм и определяют содержание в нем парафина. Также определяют содержание парафина на расстоянии 5 мм от стенки.

Полученные значения приведены в таблице.

Формула изобретения

из периферийных слоев заготовки.

вакуумный насос, отличающееся тем, что, с целью расширения технологических возможностей за счет получения заготовок с переменной пористостью по сечению, оно снабжено нагревателем, металлической

обоймой и оправкой из пористого материала с заглушкой, шнек выполнен полым и расположен на оправке, матрица выполнена пористой и расположена внутри металлической обоймы, нагреватель установлен на

корпусе вблизи места соединения корпуса с матрицей, при этом вакуумный насос соединен с матрицей или с оправкой.

10

mff/.

I

13 2

ШШШ&

Pr

V 12

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования порошка | 1983 |

|

SU1199448A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-23—Публикация

1989-06-26—Подача