Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является снижение времени автоклавной выдержки.

Используют известь активностью 70%, песок кварцевый, метакрилгликольфта- лат (oi, GO метакрил-(бис-триэтилен- гликоль)-фталат - ненасыщенная полиэфирная смола МГФ-9 (олигоэфиракри- лат) , являющаяся продуктом поликонденсации метакриловой кислоты, гликоля (триэтиленгликоля) и фталевого ангидрида, плотность смолы 1,165 г/см3, мол.м. 540, эфирное и бромное число соответственно 393 и 57.

Образцы готовят следующим образом.

Известь и песок подвергают совместному помолу до удельной поверхности 4000 см2/г, полученное вяжущее смешивают с песком - заполнителем, увлажняют, гасят смесь, после гашения смесь доувлажняют. Из массы с формовочной влажностью 7-8% прессуют при давлении 200 кг/см3 образцы- цилиндры 7x7 см, которые подвергают автоклавной обработке при давлении 8 атм по режиму 1,5-4,5-1,5 ч.

Полимерную-добавку вводят в виде водной дисперсии указанной смолы, которую готовят следующим способом.

В быстроходную мешалку вносят водный раствор поверхностно-активного

ЗЭ

со

с& со оо оо

316

вещества ОП-7.(эмульгатор), при перемешивании вводят в течение 1 мин смо- лу и ведут перемешивание в течение 5-10 мин.

Водную дисперсию готовят при следующем соотношении компонентов, мас.%

Вода49

Смола МГФ-949

Эмульгатор ОП-72

Приготовленную таким образом водную дисперсию смолы вводят с водой доувлажнения перед прессованием сырца. Вода, содержащаяся в дисперсии, в ходит в то количество воды (5-5,5%), которое дают дополнительно при доув- лажнении сырьевой смеси. При этом активность смеси (т.е. содержание CaCG) составляет 7-10%. Для гашения этого количества извести необходимо воды (7-10).0,64(4,48-6,4)% от массы сухих компонентов.

В реальных условиях количество воды с учетом дополнительного расхода на смачивание песка и извести берут больше обычно 9-10%. Это соотв,тству ет существующей технологии производства силикатного кирпича.

После гашения влажность скеси составляет 2-2,5% от сухих.

Для обеспечения удобоукладываемос- ти смеси перед прессованием сырца ее доувлажняют до влажности 7-8% по массе, т.е. дополнительно дают воды 5

со средним размером частиц 1-8 (состав 1) и 0-50 мкм (состав 2).

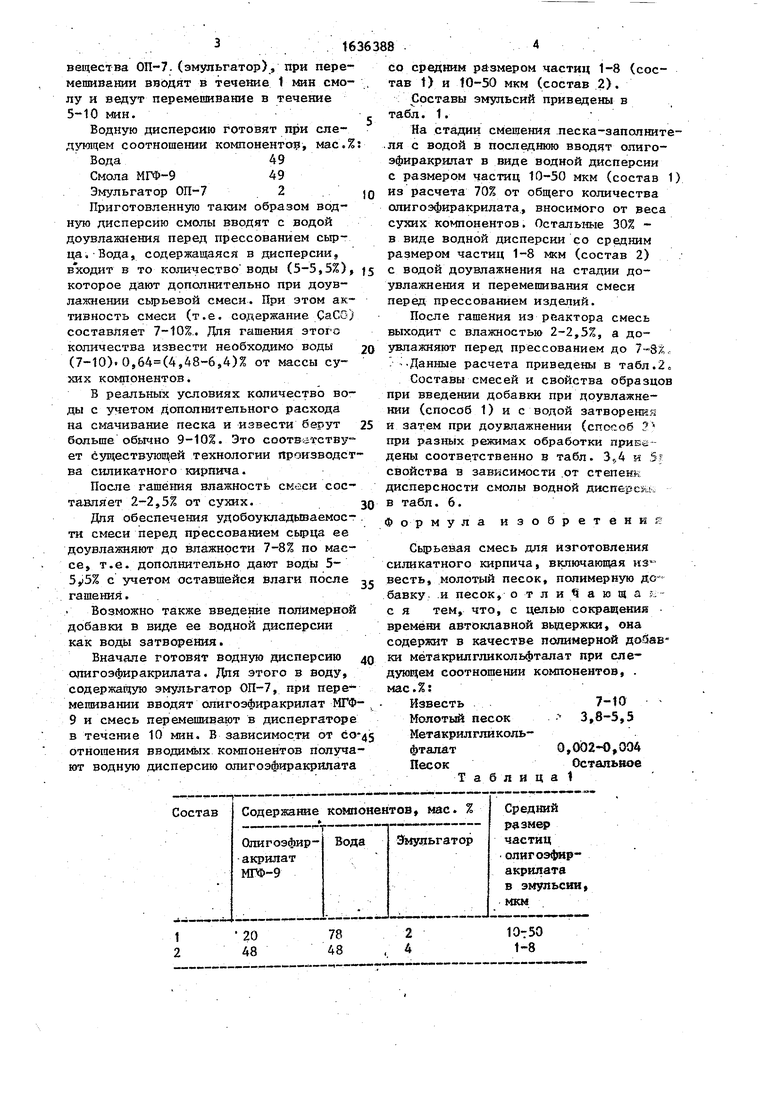

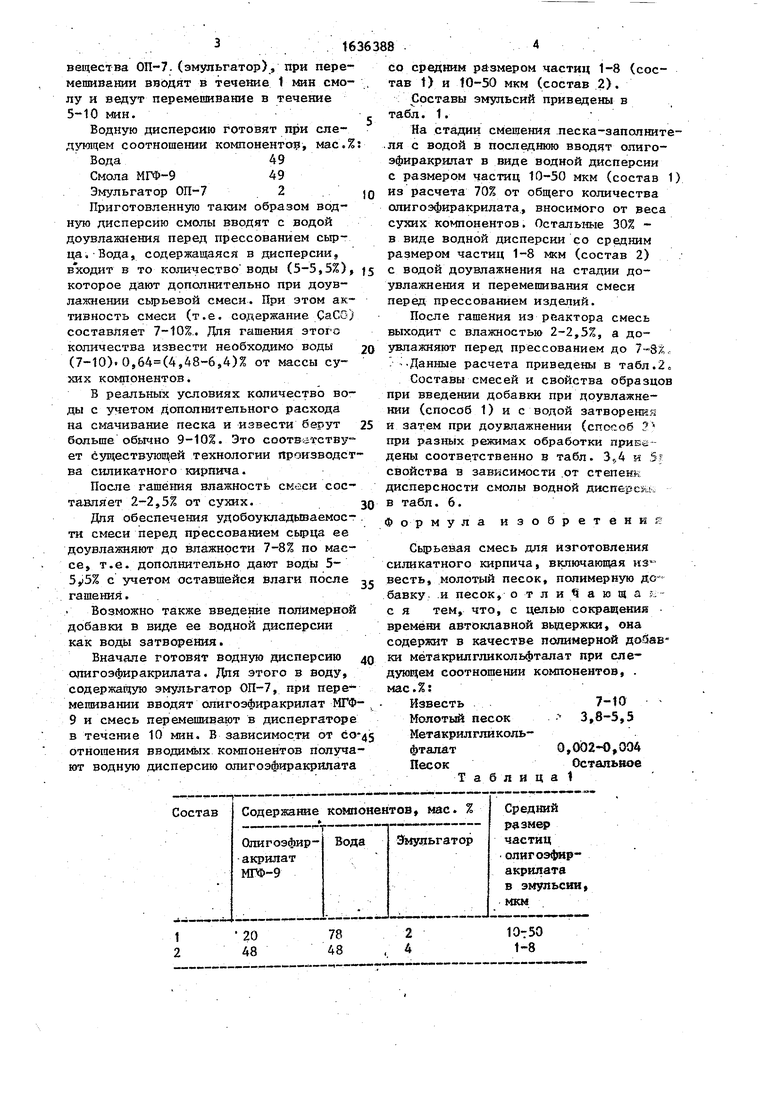

Составы эмульсий приведены в табл. 1.

На стадии смешения песка-заполнитля с водой в последнюю вводят олиго- эфиракрилат в виде водной дисперсии с размером частиц 10-50 мкм (состав из расчета 70% от общего количества олигоэфиракрилата, вносимого от веса сухих компонентов. Остальные 30% - в виде водной дисперсии со средним размером частиц 1-8 мкм (состав 2) с водой доувлажнения на стадии до- увлажнения и перемешивания смеси перед прессованием изделий.

После гашения из реактора смесь выходит с влажностью 2-2,5%, а доувлажняют перед прессованием до 7-8 Ж -Данные расчета приведены в табл.2

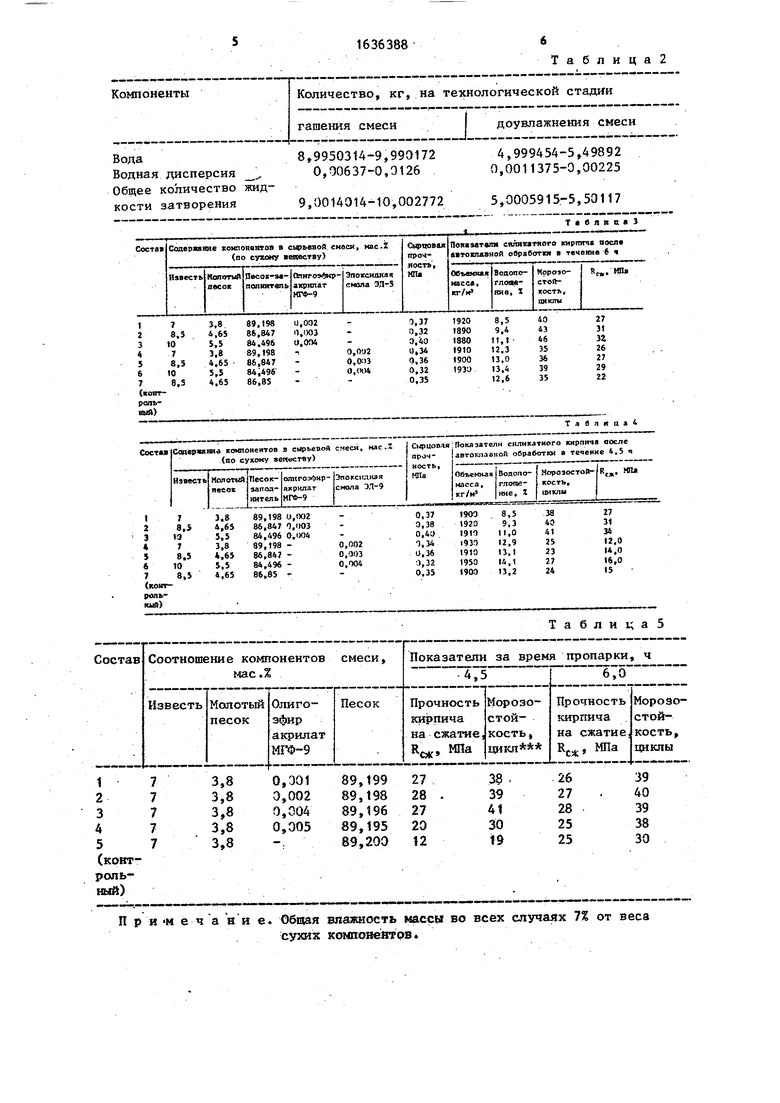

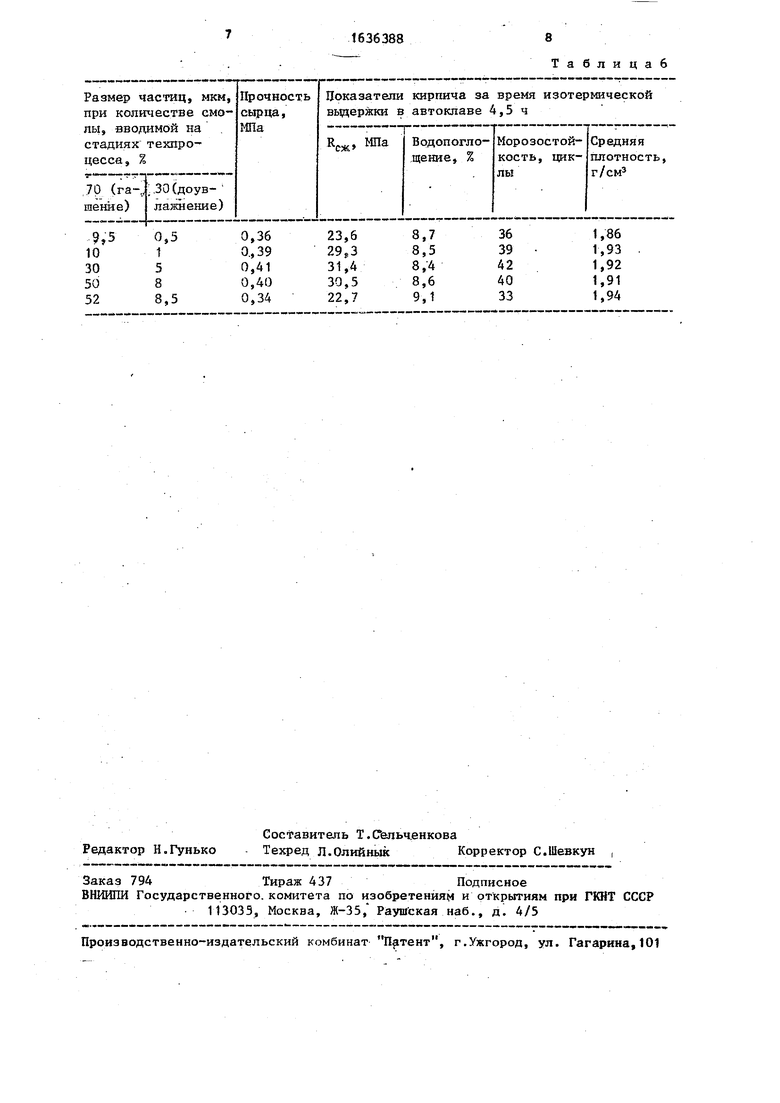

Составы смесей и свойства образцо при введении добавки при доувлажне- нии (способ 1) и с водой затвореккя и затем при доувлажнении (способ при разных режимах обработки приведены соответственно в табл. 3,,4 и S свойства в зависимости от степенк дисперсности смолы водной диспереу.:- в табл. 6. Формула изобретениг

Сырьевая смесь для изготовления силикатного кирпича, включающая

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича. Целью изобретения является снижение времени автоклавной выдержки. Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 7-10, молотый песок 3,8-5,5, метакрилгликоль- фталат 0,002-3,004 и песок остальное. Смесь обеспечивает прочность сырца 0,37-0,4 МПа, готовых изделий 27- 34 МПа, объемную массу 1900-1920 кг/м3 , водопоглощение 8,5-11%, морозостойкость 38-41 цикл. 6 табл.

с учетом оставшейся влаги после ,- весть, молотый песок, полимерную догашения.

Возможно также введение полимерной добавки в виде ее водной дисперсии как воды затворения.

Вначале готовят водную дисперсию 40 олигоэфиракрилата. Для этого в воду, содержащую эмульгатор ОП-7, при перемешивании вводят олигоэфиракрилат МГФ- , 9 и смесь перемешивают в диспергаторе в течение 10 мин. В зависимости от 00-45 отношения вводимых компонентов получают водную дисперсию олигоэфиракрилата

бавку и песок, отлиЧающа с я тем, что, с целью сокращения времени автоклавной выдержки, она содержит в качестве полимерной добав ки метакрилгликольфталат при следующем соотношении компонентов, . мас.%:

Известь7-10

Молотый песок 3,8-5,5

Метакрилгли коль- фталат0,0024) ,004

ПесокОстальное

Таблица

бавку и песок, отлиЧающа с я тем, что, с целью сокращения времени автоклавной выдержки, она содержит в качестве полимерной добки метакрилгликольфталат при следующем соотношении компонентов, . мас.%:

Известь7-10

Молотый песок 3,8-5,5

Метакрилгли коль- фталат0,0024) ,004

ПесокОстальное

Таблица

жид

8,9950314-9,990172 0,00637-0,0126

9,0014314-10,002772

Состав

П р и -м е ч а ни е,

Общая влажность массы во всех случаях 7% от веса сухих компонентов.

Таблица

4,999454-5,49892 0,0011375-0,00225

5,0005915-5,50117

T«ennnaJ

Таблица5

26 27 28 25 25

39 40 39 38 30

5

0,5

1

5

8

8,5

0,36 0,39 0,41 0,40 0,34

23,6 29,3 31,4 30,5 22,7

Таблицаб

36 39 42

40 33

1,86 1,93 1,92 1,91 1,94

| Сырьевая смесь для изготовления силикатного кирпича | 1985 |

|

SU1346619A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СИЛИКАТБЕТОННАЯ СМЕСЬ | 0 |

|

SU347322A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1988-05-17—Подача