(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

Изобретение относится к обработке металлов давлением, касается получения изделий методом прессования и может быть использовано при изготовлении изделий из тугоплавких металлов и сплавов. Цель изобретения - повышение производительности и снижение энергозатрат на производство единицы продукции. Подводят пресс- штемпель 4 с нанесенной на его рабочей поверхности смазкой 3, затем производят распрессовку слитка и формирование купола на заднем торце слитка. В начальный момент прессования подают выпрессовоч- ную. массу 5 из канала пресс-штемпеля на задний торец слитка, осуществляя затем через слой выпрессовочной массы прессование изделия без пресс-остатка перемещением пресс-штемпеля. 1 з.п. ф-лы, 2 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании изделий из тугоплавких металлов и сплавов.

Целью изобретения является повышение производительности труда и снижение энергозатрат на производство единицы продукции.

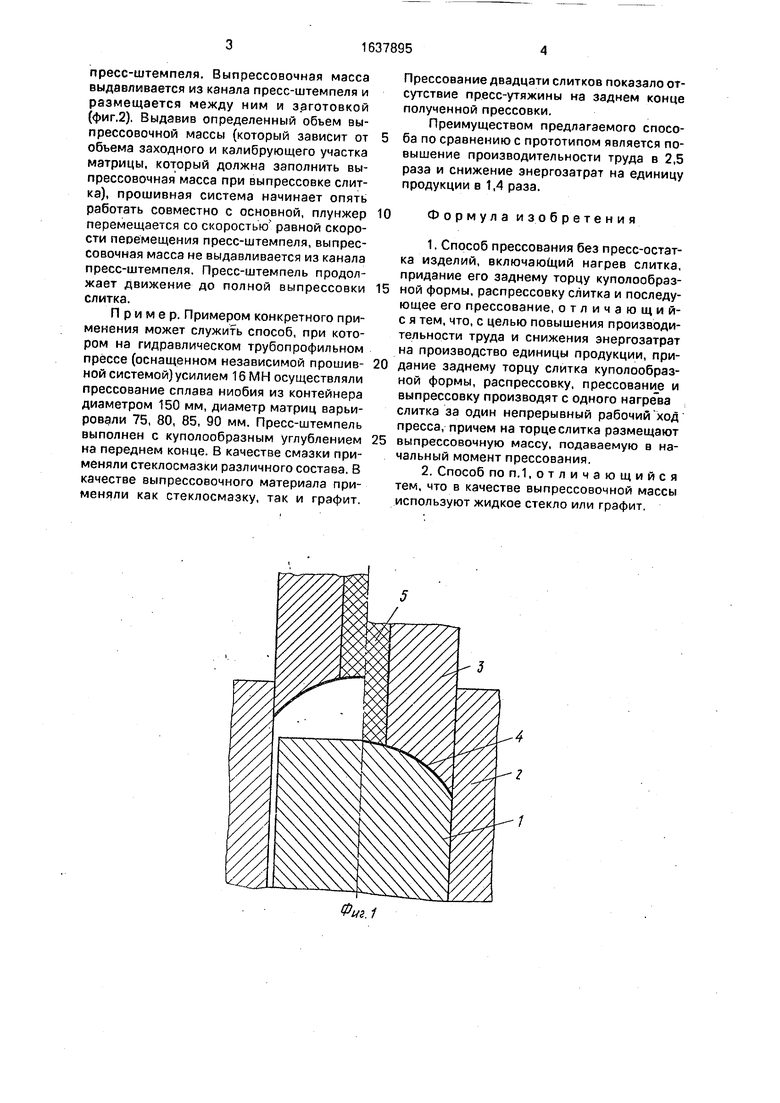

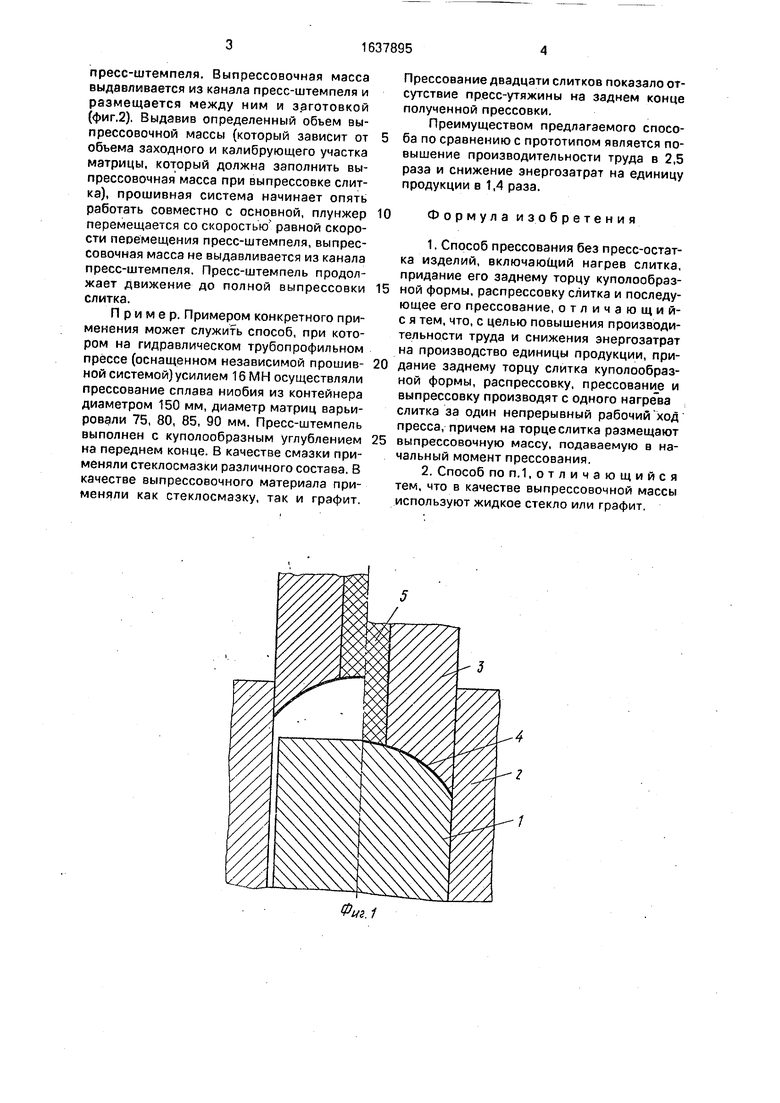

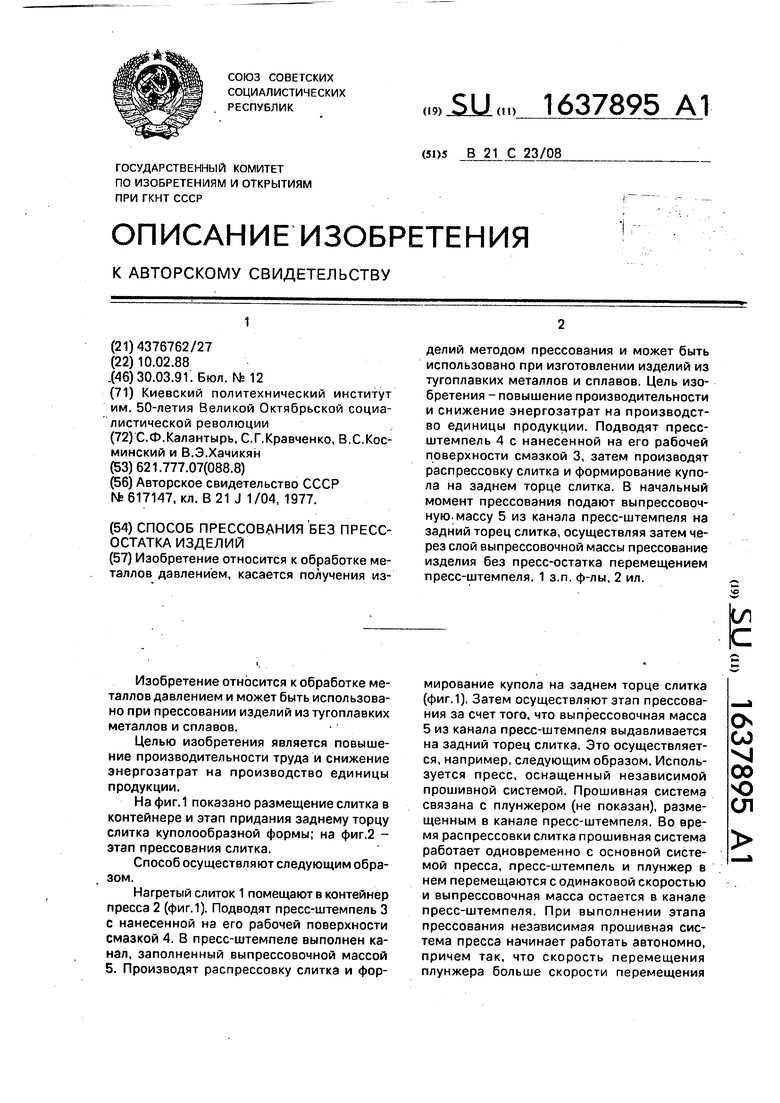

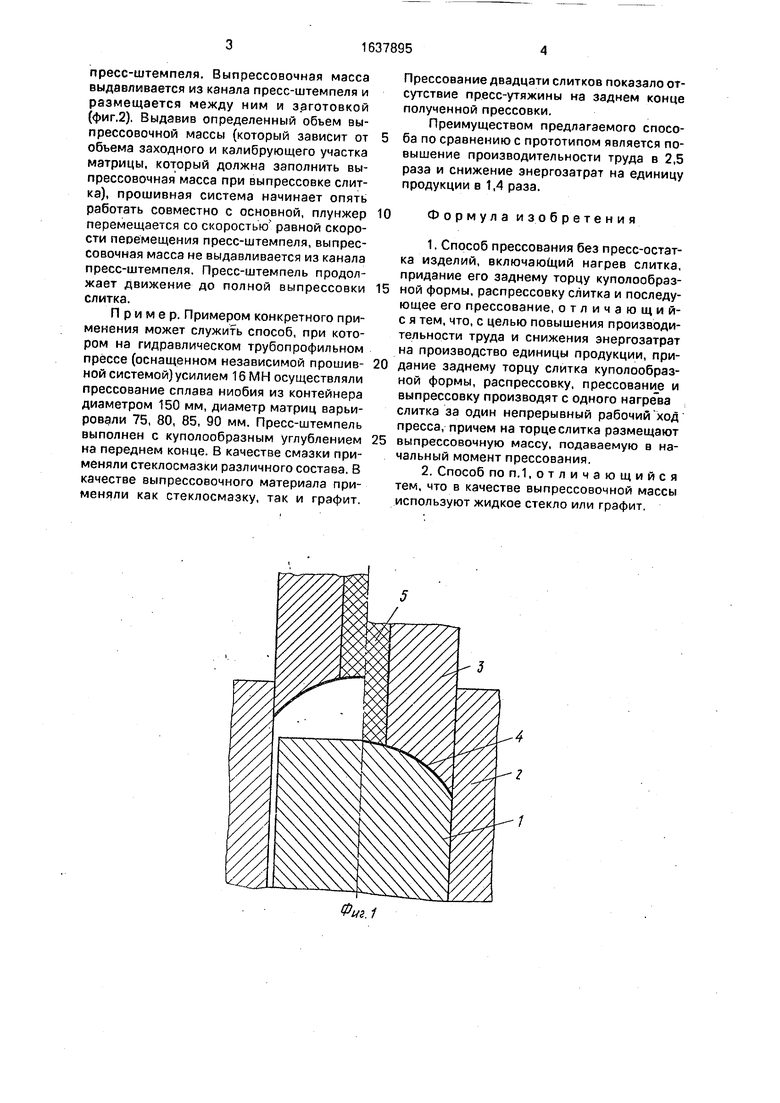

На фиг.1 показано размещение слитка в контейнере и этап придания заднему торцу слитка куполообразной формы; на фиг.2 - этап прессования слитка.

Способ осуществляют следующим образом.

Нагретый слиток 1 помещают в контейнер пресса 2 (фиг.1). Подводят пресс-штемпель 3 с нанесенной на его рабочей поверхности смазкой 4. В пресс-штемпеле выполнен канал, заполненный выпрессовочной массой 5. Производят распрессовку слитка и формирование купола на заднем торце слитка (фиг.1). Затем осуществляют этап прессования за счет того, что вы прессовочная масса 5 из канала пресс-штемпеля выдавливается на задний торец слитка. Это осуществляется, например, следующим образом. Используется пресс, оснащенный независимой прошивной системой. Прошивная система связана с плунжером (не показан), размещенным в канале пресс-штемпеля. Во время распрессовки слитка прошивная система работает одновременно с основной системой пресса, пресс-штемпель и плунжер в нем перемещаются с одинаковой скоростью и выпрессовочная масса остается в канале пресс-штемпеля. При выполнении этапа прессования независимая прошивная система пресса начинает работать автономно, причем так, что скорость перемещения плунжера больше скорости перемещения

О

со VI

00

о ел

пресс-штемпеля. Выпрессовочная масса выдавливается из канала пресс-штемпеля и размещается между ним и заготовкой (фиг.2). Выдавив определенный объем вы- прессовочной массы (который зависит от объема заходного и калибрующего участка матрицы, который должна заполнить вы- прессовочная масса при выпрессовке слитка), прошивная система начинает опять работать совместно с основной, плунжер перемещается со скоростью равной скорости перемещения пресс-штемпеля, выпрес- совочная масса не выдавливается из канала пресс-штемпеля. Пресс-штемпель продолжает движение до полной выпрессовки слитка.

Пример. Примером конкретного применения может служить способ, при котором на гидравлическом трубопрофильном прессе (оснащенном независимой прошив- ной системой) усилием 16МН осуществляли прессование сплава ниобия из контейнера диаметром 150 мм, диаметр матриц варьировали 75, 80, 85, 90 мм. Пресс-штемпель выполнен с куполообразным углублением на переднем конце. В качестве смазки применяли стеклосмазки различного состава. В качестве выпрессовочного материала применяли как стеклосмазку, так и графит.

Прессование двадцати слитков показало отсутствие пресс-утяжины на заднем конце полученной прессовки.

Преимуществом предлагаемого способа по сравнению с прототипом является повышение производительности труда в 2,5 раза и снижение энергозатрат на единицу продукции в 1,4 раза.

Формула изобретения

Фиг. Z

| Авторское свидетельство СССР N5617147, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1988-02-10—Подача