Изобретение относится к средствам автоматизации технологических процессов и может быть использовано в различных отраслях народного хозяйства, в частности в атомном машиностроении и котлостроении в автоматизированных комплексах для закрепления труб в трубных досках теп- яообменных аппаратов и коллекторах парогенераторов.

Целью изобретения является расширение функциональных возможностей устройства путем обеспечения соосности инструмента и контроля качества развальцовки.

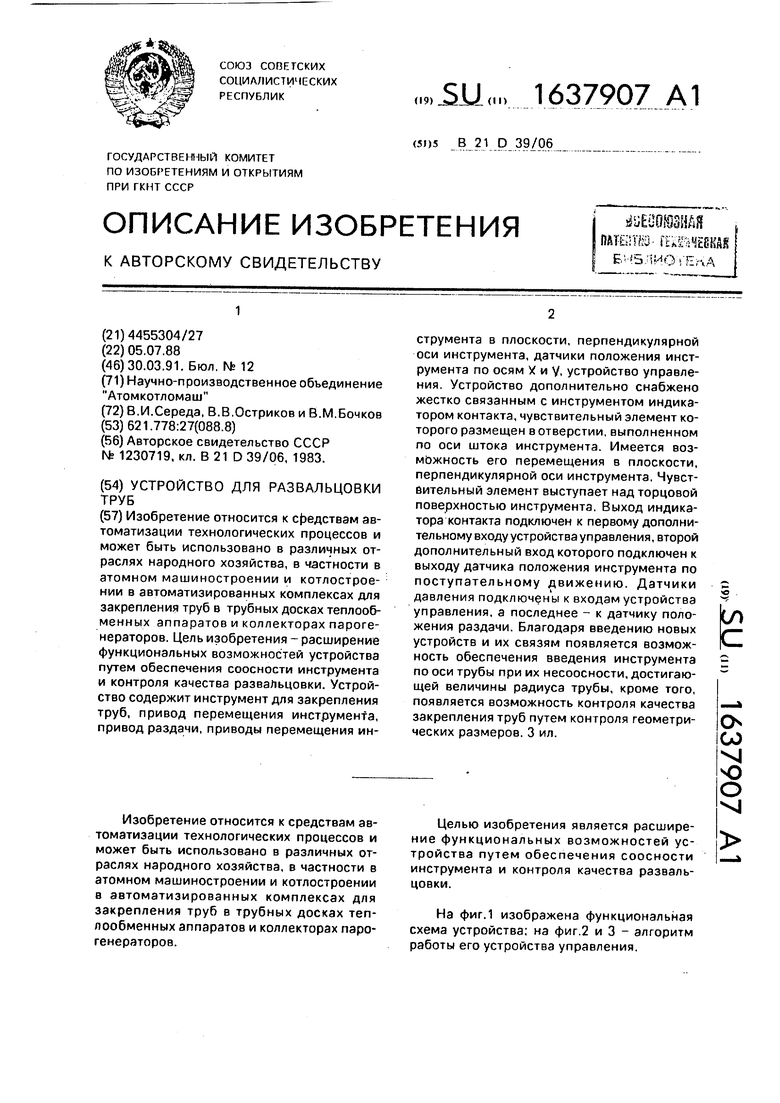

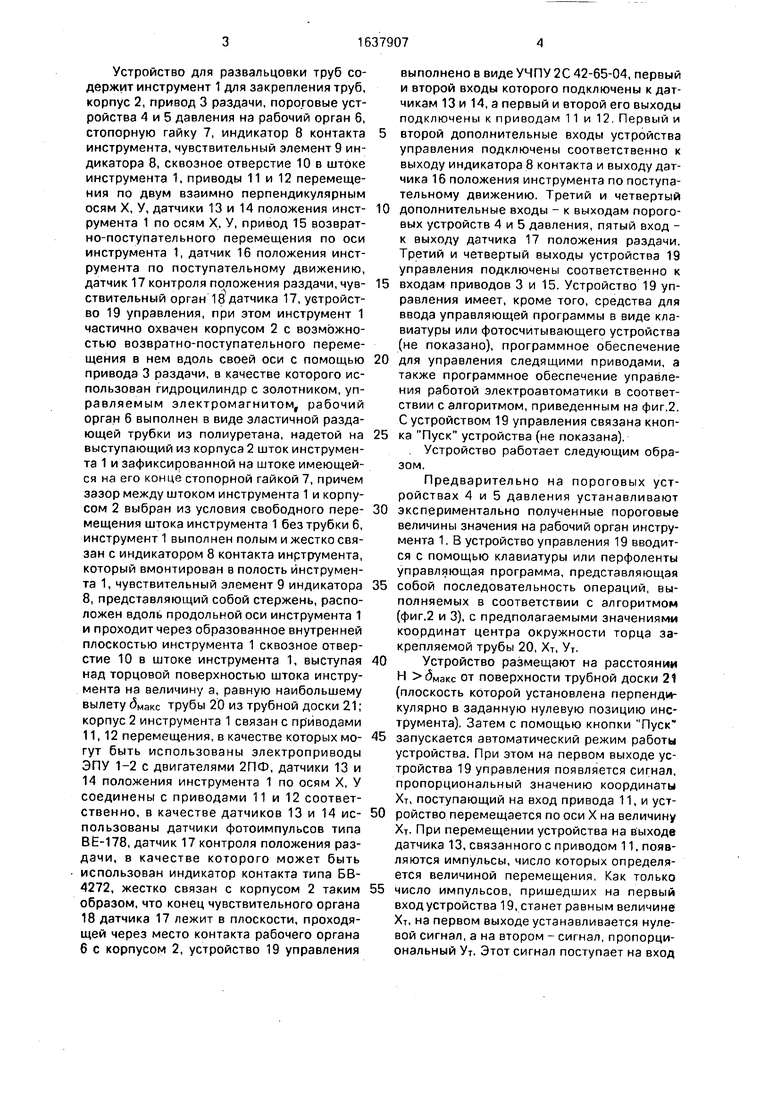

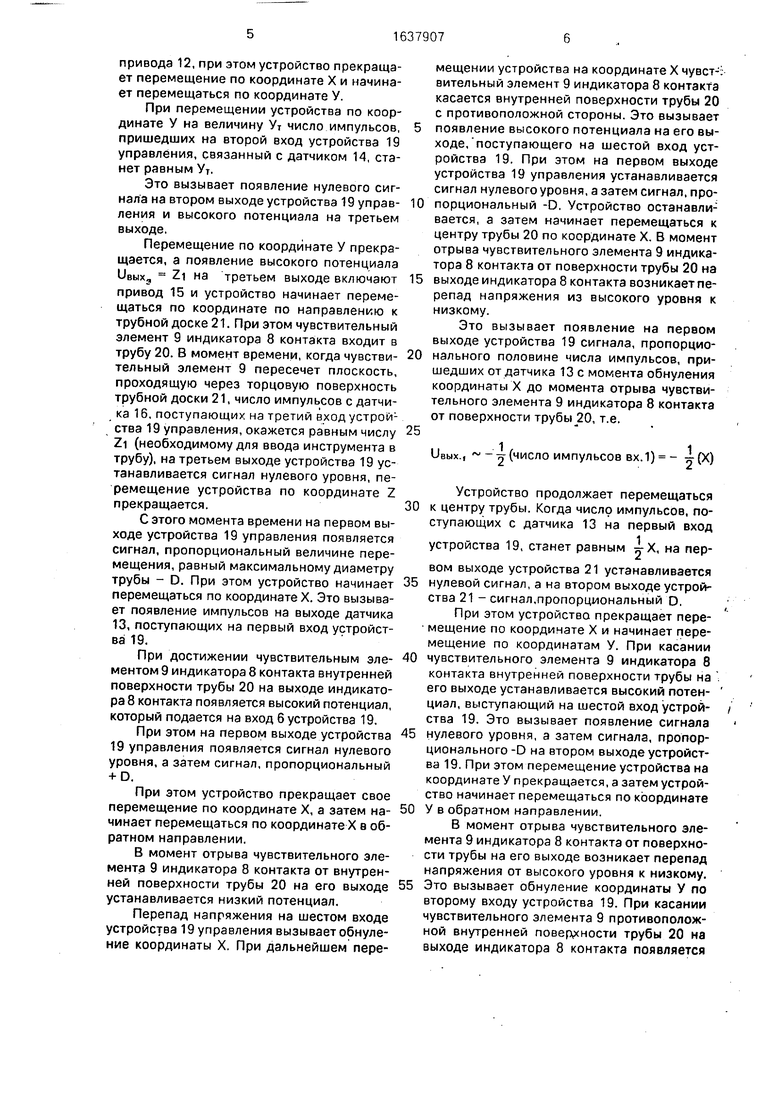

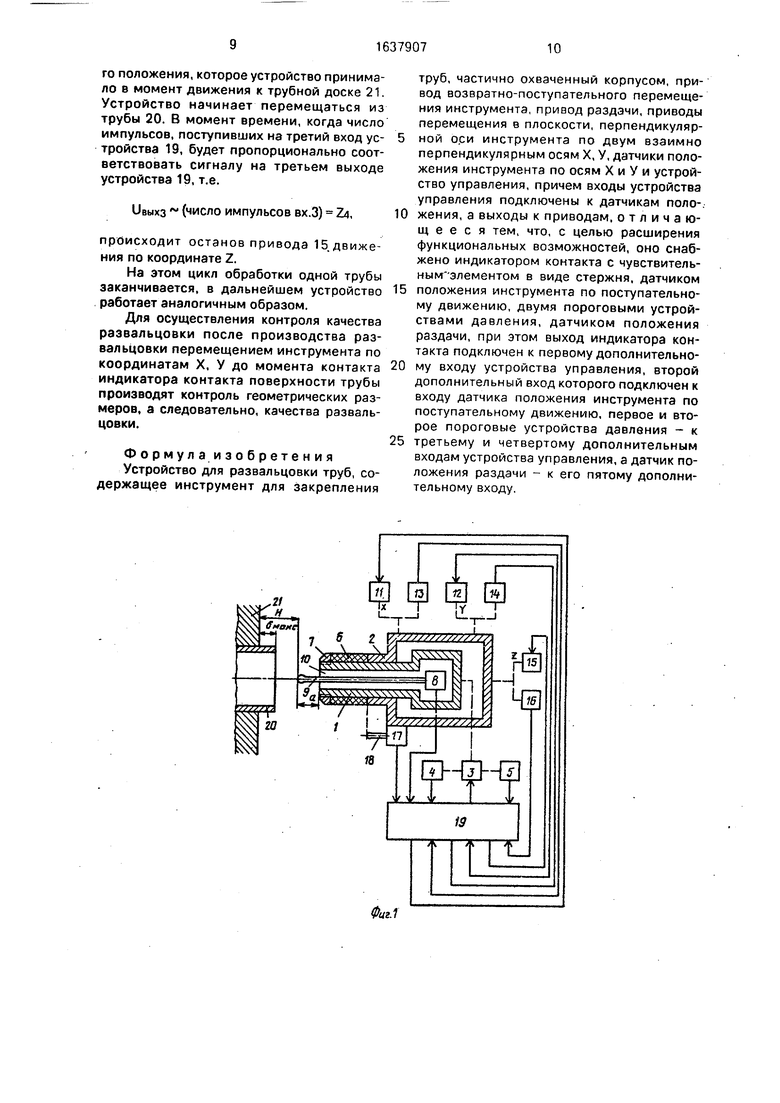

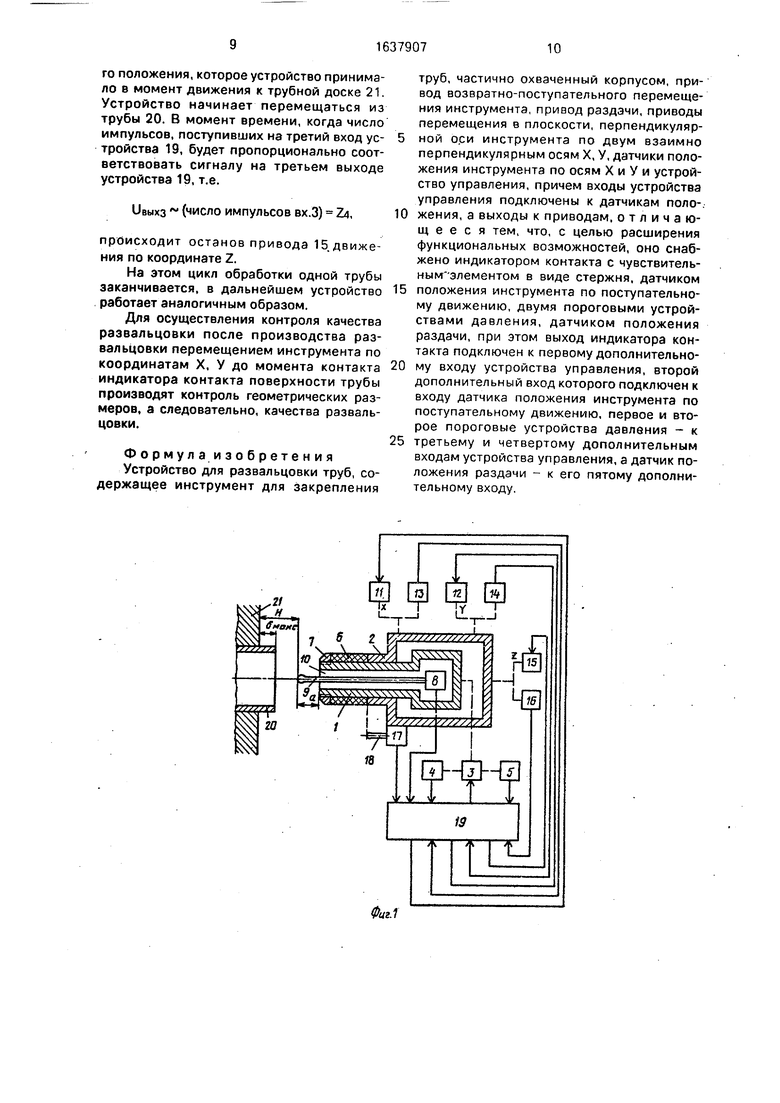

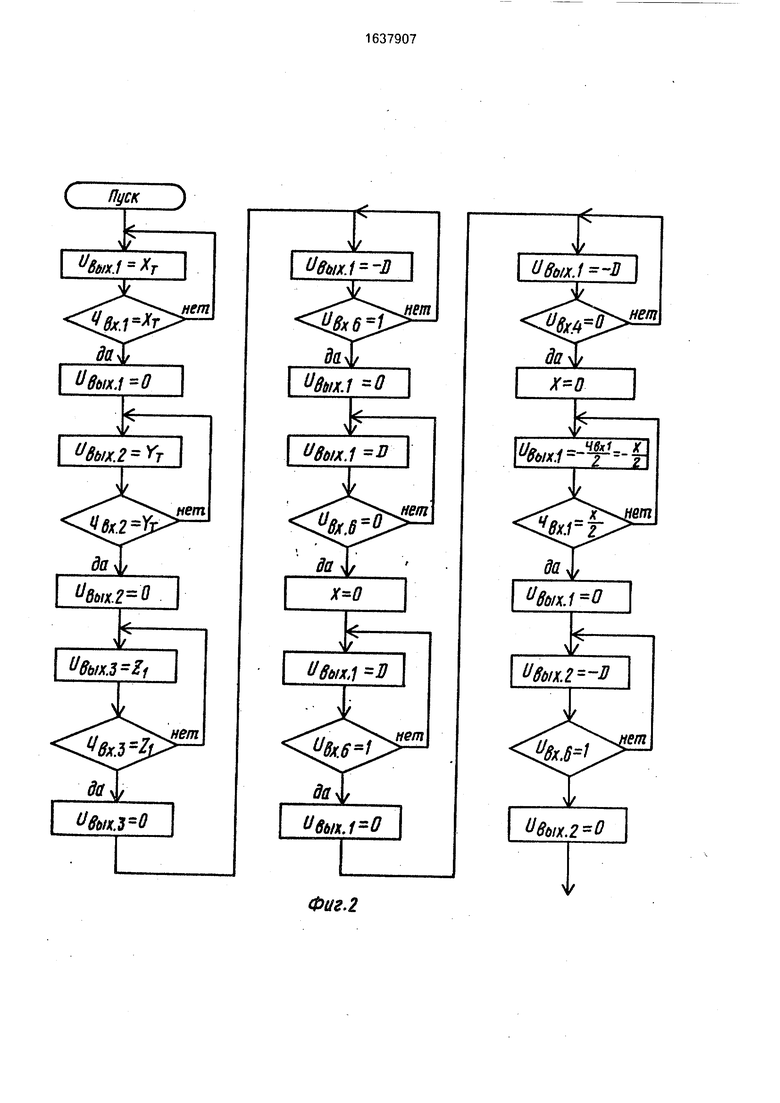

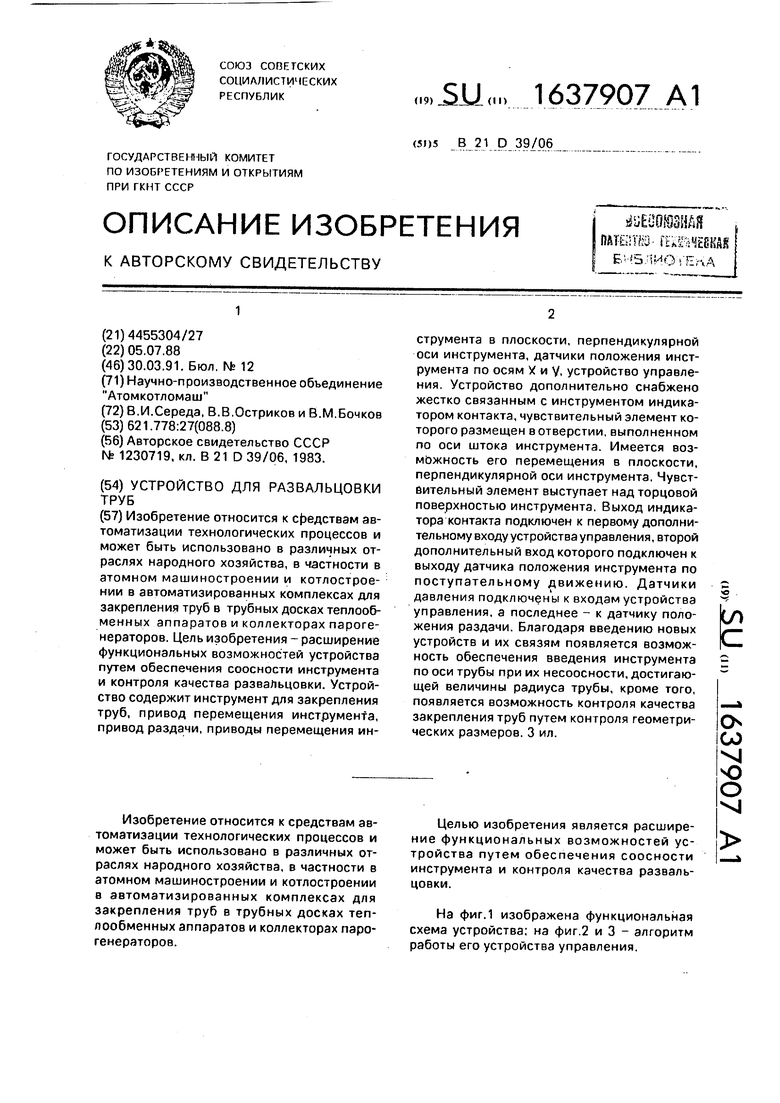

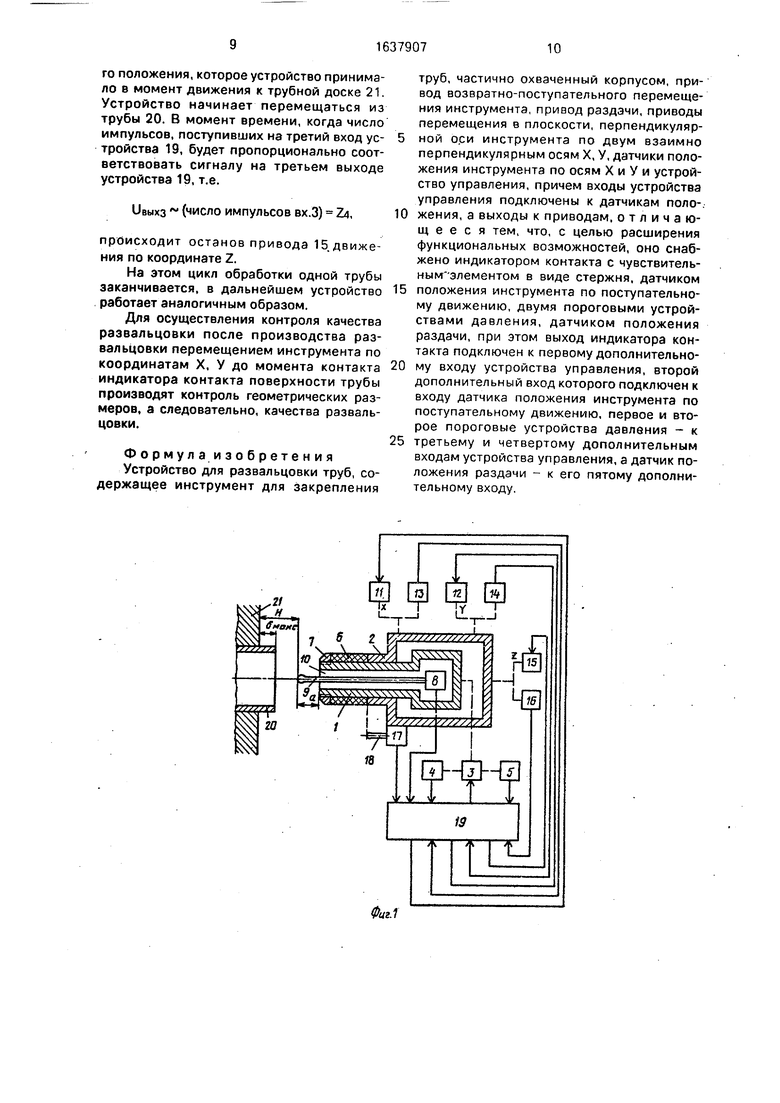

На фиг.1 изображена функциональная схема устройства; на фиг 2 и 3 - алгоритм работы его устройства управления.

Устройство для развальцовки труб содержит инструмент 1 для закрепления труб, корпус 2, привод 3 раздачи, пороговые устройства 4 и 5 давления на рабочий орган 6, стопорную гайку 7, индикатор 8 контакта инструмента, чувствительный элемент 9 индикатора 8, сквозное отверстие 10 в штоке инструмента 1, приводы 11 и 12 перемещения по двум взаимно перпендикулярным осям X, У, датчики 13 и 14 положения инструмента 1 по осям X, У, привод 15 возвратно-поступательного перемещения по оси инструмента 1, датчик 16 положения инструмента по поступательному движению, датчик 17 контроля положения раздачи, чувствительный орган 18 датчика 17, устройство 19 управления, при этом инструмент 1 частично охвачен корпусом 2 с возможностью возвратно-поступательного перемещения в нем вдоль своей оси с помощью привода 3 раздачи, в качестве которого использован гидроцилиндр с золотником, управляемым электромагнитом, рабочий орган 6 выполнен в виде эластичной раздающей трубки из полиуретана, надетой на выступающий из корпуса 2 шток инструмента 1 и зафиксированной на штоке имеющейся на его конце стопорной гайкой 7, причем зазор между штоком инструмента 1 и корпусом 2 выбран из условия свободного перемещения штока инструмента 1 без трубки 6, инструмент 1 выполнен полым и жестко связан с индикатором 8 контакта инртрумента, который вмонтирован в полость инструмента 1, чувствительный элемент 9 индикатора 8, представляющий собой стержень, расположен вдоль продольной оси инструмента 1 и проходит через образованное внутренней плоскостью инструмента 1 сквозное отверстие 10 в штоке инструмента 1, выступая над торцовой поверхностью штока инструмента на величину а, равную наибольшему вылету (5Макс трубы 20 из трубной доски 21; корпус 2 инструмента 1 связан с приводами 11,12 перемещения, в качестве которых могут быть использованы электроприводы ЭПУ 1-2 с двигателями 2ПФ, датчики 13 и 14 положения инструмента 1 по осям X, У соединены с приводами 11 и 12 соответственно, в качестве датчиков 13 и 14 использованы датчики фотоимпульсов типа ВЁ-178, датчик 17 контроля положения раздачи, в качестве которого может быть использован индикатор контакта типа БВ- 4272, жестко связан с корпусом 2 таким образом, что конец чувствительного органа 18 датчика 17 лежит в плоскости, проходящей через место контакта рабочего органа 6 с корпусом 2, устройство 19 управления

выполнено в виде УЧПУ 2С 42-65-04, первый и второй входы которого подключены к датчикам 13 и 14, а первый и второй его выходы подключены к приводам 11 и 12 Первый и

второй дополнительные входы устройства управления подключены соответственно к выходу индикатора 8 контакта и выходу датчика 16 положения инструмента по поступательному движению. Третий и четвертый

дополнительные входы - к выходам пороговых устройств 4 и 5 давления, пятый вход - к выходу датчика 17 положения раздачи. Третий и четвертый выходы устройства 19 управления подключены соответственно к

входам приводов 3 и 15. Устройство 19 управления имеет, кроме того, средства для ввода управляющей программы в виде клавиатуры или фотосчитывающего устройства (не показано), программное обеспечение

для управления следящими приводами, а также программное обеспечение управления работой электроавтоматики в соответствии с алгоритмом, приведенным на фиг.2. С устройством 19 управления связана кнопка Пуск устройства (не показана).

Устройство работает следующим образом.

Предварительно на пороговых устройствах 4 и 5 давления устанавливают

экспериментально полученные пороговые величины значения на рабочий орган инструмента 1. В устройство управления 19 вводится с помощью клавиатуры или перфоленты управляющая программа, представляющая

собой последовательность операций, выполняемых в соответствии с алгоритмом (фиг,2 и 3), с предполагаемыми значениями координат центра окружности торца закрепляемой трубы 20, Хт, Ут.

Устройство размещают на расстоянии Н дмакс от поверхности трубной доски 21 (плоскость которой установлена перпенди - кулярно в заданную нулевую позицию инструмента). Затем с помощью кнопки Пуск

запускается автоматический режим работы устройства. При этом на первом выходе устройства 19 управления появляется сигнал, пропорциональный значению координаты Хт, поступающий на вход привода 11, и устройство перемещается по оси X на величину Хт. При перемещении устройства на выходе датчика 13, связанного с приводом 11, появляются импульсы, число которых определяется величиной перемещения. Как только

число импульсов, пришедших на первый вход устройства 19,станет равным величине Хт, на первом выходе устанавливается нулевой сигнал, а на втором - сигнал, пропорциональный Ут. Этот сигнал поступает на вход

привода 12, при этом устройство прекращает перемещение по координате X и начинает перемещаться по координате У.

При перемещении устройства по координате У на величину Ут число импульсов, пришедших на второй вход устройства 19 управления, связанный с датчиком 14, станет равным УТ.

Это вызывает появление нулевого сигнала на втором выходе устройства 19 управления и высокого потенциала на третьем выходе.

Перемещение по координате У прекращается, а появление высокого потенциала ивых, Zi на третьем выходе включают привод 15 и устройство начинает перемещаться по координате по направлению к трубной доске 21. При этом чувствительный элемент 9 индикатора 8 контакта входит в трубу 20. В момент времени, когда чувствительный элемент 9 пересечет плоскость, проходящую через торцовую поверхность трубной доски 21, число импульсов с датчика 16, поступающих на третий вход устройства 19 управления, окажется равным числу Zi (необходимому для ввода инструмента в трубу), на третьем выходе устройства 19 устанавливается сигнал нулевого уровня, перемещение устройства по координате Z прекращается.

С этого момента времени на первом выходе устройства 19 управления появляется сигнал, пропорциональный величине перемещения, равный максимальному диаметру трубы - D. При этом устройство начинает перемещаться по координате X. Это вызывает появление импульсов на выходе датчика 13, поступающих на первый вход устройства 19.

При достижении чувствительным элементом 9 индикатора 8 контакта внутренней поверхности трубы 20 на выходе индикатора 8 контакта появляется высокий потенциал, который подается на вход б устройства 19.

При этом на первом выходе устройства 19 управления появляется сигнал нулевого уровня, а затем сигнал, пропорциональный + D.

При этом устройство прекращает свое перемещение по координате X, а затем начинает перемещаться по координате X в обратном направлении.

В момент отрыва чувствительного элемента 9 индикатора 8 контакта от внутренней поверхности трубы 20 на его выходе устанавливается низкий потенциал.

Перепад напряжения на шестом входе устройства 19 управления вызывает обнуление координаты X. При дальнейшем перемещении устройства на координате X чувст-: вительный элемент 9 индикатора 8 контакта касается внутренней поверхности трубы 20 с противоположной стороны. Это вызывает

появление высокого потенциала на его выходе, поступающего на шестой вход устройства 19. При этом на первом выходе устройства 19 управления устанавливается сигнал нулевого уровня, а затем сигнал, пропорциональный -D. Устройство останавли вается, а затем начинает перемещаться к центру трубы 20 по координате X. В момент отрыва чувствительного элемента 9 индикатора 8 контакта от поверхности трубы 20 на

выходе индикатора 8 контакта возникает перепад напряжения из высокого уровня к низкому.

Это вызывает появление на первом выходе устройства 19 сигнала, пропорционального половине числа импульсов, пришедших отдатчика 13 с момента обнуления координаты X до момента отрыва чувствительного элемента 9 индикатора 8 контакта от поверхности трубы 20, т.е.

Увых., --х (число импульсов вх.1) - 2(Х)

Устройство продолжает перемещаться к центру трубы. Когда число импульсов, поступающих с датчика 13 на первый вход

устройства 19, станет равным Х, на первом выходе устройства 21 устанавливается

нулевой сигнал, а на втором выходе устройства 21 - сигнал,пропорциональный D.

При этом устройство прекращает пере- мещение по координате X и начинает перемещение по координатам У. При касании

чувствительного элемента 9 индикатора 8 контакта внутренней поверхности трубы на . его выходе устанавливается высокий потен- циал, выступающий на шестой вход устрой- / ства 19. Это вызывает появление сигнала

нулевого уровня, а затем сигнала, пропорционального -D на втором выходе устройства 19. При этом перемещение устройства на координате У прекращается, а затем устройство начинает перемещаться по координате

У в обратном направлении.

В момент отрыва чувствительного элемента 9 индикатора 8 контакта от поверхности трубы на его выходе возникает перепад напряжения от высокого уровня к низкому.

Это вызывает обнуление координаты У по второму входу устройства 19. При касании чувствительного элемента 9 противоположной внутренней поверхности трубы 20 на выходе индикатора 8 контакта появляется

сигнал высокого уровня, поступающий на шестой вход устройства 19.

Это вызывает появление на втором выходе устройства 19 сигнала нулевого уровня, а затем сигнала, пропорционального D. При этом устройство прекращает перемещение, а затем начинает перемещаться в прямом направлении по координате У. В момент отрыва чувствительного элемента 9 от внутренней поверхности трубы 20 на вы- ходе индикатора 8 контакта возникает перепад напряжения с высокого уровня на нижний. Это вызывает появление на втором выходе устройства 19 сигнала, пропорционального половине числа импульсов, по- ступивших на второй вход устройства 19 управления с момента обнуления второго входа до момента появления перепада напряжения на шестом входе устройства 19, т.е.

ивых2 п- (число импульсов вх.2) - -я- (У)

Происходит обнуление координаты У по второму входу устройства 19.

При дальнейшем перемещении устройства по координате У импульсы, поступающие с выхода датчика 14, подсчитываются устройством 19 и в момент времени, когда

их число станет равным у У на втором выходе устройства 19 управления устанавливается сигнал нулевого уровня и устройство прекращает перемещение по координате У. При этом оно оказывается установленным соосно с трубой 20.

В момент установления на втором выходе устройства 19 сигнала нулевого уровня на третьем выходе устанавливается сигнал высокого уровня, пропорциональный координате 7.1, который подается на вход привода 15, который производит перемещение устройства по координате Z в прямом (т.е. к трубной доске 21) направлении. Погруже- ние инструмента 1 вглубь трубы 20 происходит до момента касания чувствительного органа 18 датчика 17 контроля положения раздачи трубы в трубной доске 21.

В момент касания на выходе датчика 17 появляется высокий потенциал, поступающий на седьмой вход устройства 19.

При этом на третьем выходе устройства 19 устанавливается сигнал нулевого уровня и высокий на четвертом выходе. Перемеще- ние внутрь трубы прекращается, координата по третьему входу устройства 19 обнуляется.

Высокий потенциал на четвертом выходе воздействует на приводЗ, который создает давление на рабочий орган б, и передает это давление на внутреннюю поверхность трубы. Труба 20 под воздействием давления начинает деформироваться, что приводит к запрессовке ее в трубную доску 21. При достижении давления, создаваемого приводом 3 на поверхность трубы уровня, срабатывает пороговое устройство 5 давления, с выхода которого возникший высокий потенциал поступает на четвертый вход устройства 19. При этом на четвертом выходе устройства 19 устанавливается низкий потенциал и давление на внутреннюю поверхность трубы 20 приводом 3 прекращается. На выходе порогового устройства 5 давления устанавливается низкий потенциал, который подается на четвертый вход устройства 18.

При этом на третьем выходе устройства 19 устанавливается сигнал высокого уровня, пропорциональный координате 2з перемещения инструмента 1 в обратном направлении (т.е. от трубной доски 21) на 3 мм по координате, который подается на вход привода 15.

При перемещении устройства по координате Z на величину 2з в момент, когда число импульсов, пришедших на третий вход устройства 19 от датчика 16 станет равным 2з, происходит останов привода 15, т.е. на его вход поступает сигнал нулевого уровня с третьего выхода устройства 19.

В этот момент на четвертом выходе устройства 19 устанавливается высокий потенциал, который воздействует на привод 3, последний создает давление на рабочий орган 6, который передает это давление на внутреннюю поверхность трубы, частично выходящую за плоскость, проходящую через торцовую поверхность трубной доски (т.е. происходит процесс раздачи выступающей части трубы). Труба 20 под воздействием давления начинает деформироваться и принимать колоколообразную форму. При достижении давления, создаваемого приводом 3 на поверхность трубы, уровня, при котором срабатывает пороговое устройство 4 давления, на его выходе возникает высокий потенциал, поступающий на пятый вход устройства 19. При этом на четвертом выходе устройства 19 устанавливается низкий потенциал и давление на внутреннюю поверхность трубы 20 приводом 3 прекращается. На выходе порогового устройства 4 устанавливается низкий ПОТРНЦИЭЛ, который подается на пятый вход устройства 19.

При этом на третьем выходе устройства 19 устанавливается сигнал - ТА высокого уровня, пропорциональный перемещению устройства от трубной доски 21 до исходного положения, которое устройство принимало в момент движения к трубной доске 21. Устройство начинает перемещаться из трубы 20. В момент времени, когда число импульсов, поступивших на третий вход устройства 19, будет пропорционально соответствовать сигналу на третьем выходе устройства 19, т.е.

иВыхз (число импульсов вх.З) ТА,

происходит останов привода 15 движения по координате Z.

На этом цикл обработки одной трубы заканчивается, в дальнейшем устройство работает аналогичным образом.

Для осуществления контроля качества развальцовки после производства развальцовки перемещением инструмента по координатам X, У до момента контакта индикатора контакта поверхности трубы производят контроль геометрических размеров, а следовательно, качества развальцовки.

Формула изобретения Устройство для развальцовки труб, содержащее инструмент для закрепления

труб, частично охваченный корпусом, привод возвратно-поступательного перемещения инструмента, привод раздачи, приводы перемещения в плоскости, перпендикулярной оси инструмента по двум взаимно перпендикулярным осям X, У, датчики положения инструмента по осям X и У и устройство управления, причем входы устройства управления подключены к датчикам поло0 жения, а выходы к приводам, отличающееся тем, что, с целью расширения функциональных возможностей, оно снабжено индикатором контакта с чувствитель- ным элементом в виде стержня, датчиком

5 положения инструмента по поступательному движению, двумя пороговыми устройствами давления, датчиком положения раздачи, при этом выход индикатора контакта подключен к первому дополнительно0 му входу устройства управления, второй дополнительный вход которого подключен к входу датчика положения инструмента по поступательному движению, первое и второе пороговые устройства давления - к

5 третьему и четвертому дополнительным входам устройства управления, а датчик положения раздачи - к его пятому дополнительному входу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля степени развальцовки труб | 1982 |

|

SU1042849A1 |

| Способ развальцовки труб в отверстиях трубной решетки | 1980 |

|

SU1031591A1 |

| Способ определения и регистрации некачественных соединений труб при их электроимпульсной запрессовке и устройство для его осуществления | 1983 |

|

SU1117593A1 |

| ВАЛЬЦОВОЧНАЯ МАШИНА | 2010 |

|

RU2473409C2 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

| Устройство для контроля параметров отверстий | 1990 |

|

SU1767324A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| Устройство автоматического управления положением рабочего инструмента в электроимпульсных установках | 1988 |

|

SU1699012A1 |

Изобретение относится к средствам автоматизации технологических процессов и может быть использовано в различных отраслях народного хозяйства, в частности в атомном машиностроении и котлострое- нии в автоматизированных комплексах для закрепления труб в трубных досках теплооб- менных аппаратов и коллекторах парогенераторов. Цель изобретения - расширение функциональных возможностей устройства путем обеспечения соосности инструмента и контроля качества развальцовки. Устройство содержит инструмент для закрепления труб, привод перемещения инструмента, привод раздачи, приводы перемещения инструмента в плоскости, перпендикулярной оси инструмента, датчики положения инструмента по осям У и у. устройство управления. Устройство дополнительно снабжено жестко связанным с инструментом индикатором контакта, чувствительный элемент которого размещен в отверстии, выполненном по оси штока инструмента. Имеется возможность его перемещения в плоскости, перпендикулярной оси инструмента. Чувствительный элемент выступает над торцовой поверхностью инструмента. Выход индикатора контакта подключен к первому дополнительному входу устройства управления, второй дополнительный вход которого подключен к выходу датчика положения инструмента по поступательному движению. Датчики давления подключены к входам устройства управления, а последнее - к датчику положения раздачи. Благодаря введению новых устройств и их связям появляется возможность обеспечения введения инструмента по оси трубы при их несоосности, достигающей величины радиуса трубы, кроме того, появляется возможность контроля качества закрепления труб путем контроля геометрических размеров. 3 ил. СО С о со XI чэ о VI

Фиг.1

С Пуск 3

да

Фиг.2

%/,.

шт

U8uK.3 Zz

да

ивыхЗ 0

UfaK.2 V

UfaxA e f

нет

да

да

%иг.4 0

V

Uffdix.

нет

да

идшЛ О

r

ивш. 3 Z

нет

Й7

Utox3 0

| Многошпиндельное устройство для развальцовки труб | 1985 |

|

SU1230719A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1988-07-05—Подача