Изобретение относится к автоматике и вычислительной технике, в частности к системам числового программного управления металлорежущими станками с заданием информации в цифровом коде.

По основному авт.св. 748353 известно устройство для адаптивного программного управления станком, используемое на токарных станках с числовым программным управлением. Это устройство содержит датчик силового параметра, последовательно соединенные интерполятор, блок управления и приводы подач, а также блок ввода программы, первый выход которого соединен с входом блока задания скорости, а второй выход - с первым входом интерполятора. Оно содержит также первый триггер, последовательно соединенные генератор импульсов и первый элемент И, последовательно соединенные первый пороговый элемент, первый элемент НЕ и второй элемент И, а также последовательно соединенные второй пороговый элемент, второй элемент НЕ, третий элемент И и второй триггер, выход которого соединен с входом блока управления и с входом блока ввода программы.

а второй вход - с выходом привода подач и с первым входом первого триггера, подключенного выходом к второму входу третьего элемента И, а вторым входом - к выходу второго порогового элемента, вход которого соединен с выходом датчика силового параметра и с входом первого порогового элемента, подключенного выходом

10 через первый элемент И к второму входу блока управления, а втовой вхрд и выход второго элемента И соединены с выходом блока задания скорости и с вторым входом интерполято15ра соответственно Г13

Недостатком известного устройстг ва является невозможность обработки с одинаковой эффективностью, детгшей, где имеет место преимущественно тор20цевое точение (детали типа дисков, колес и т.п.) по сравнению с деталями типа валов.

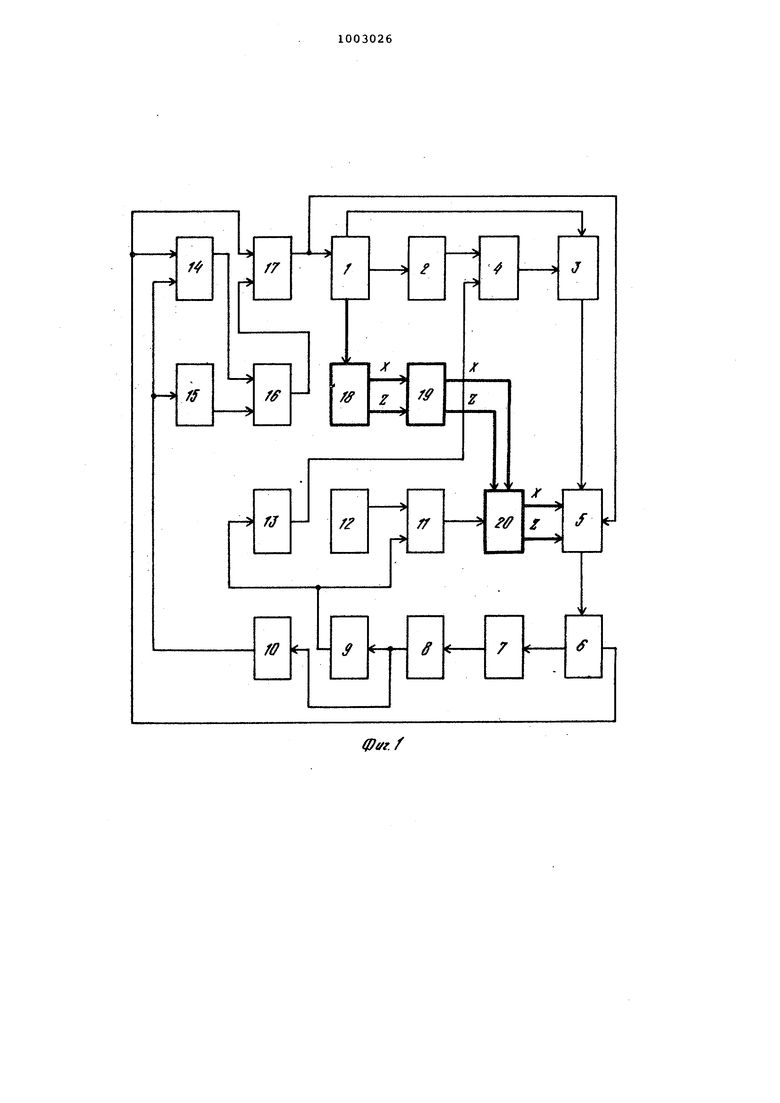

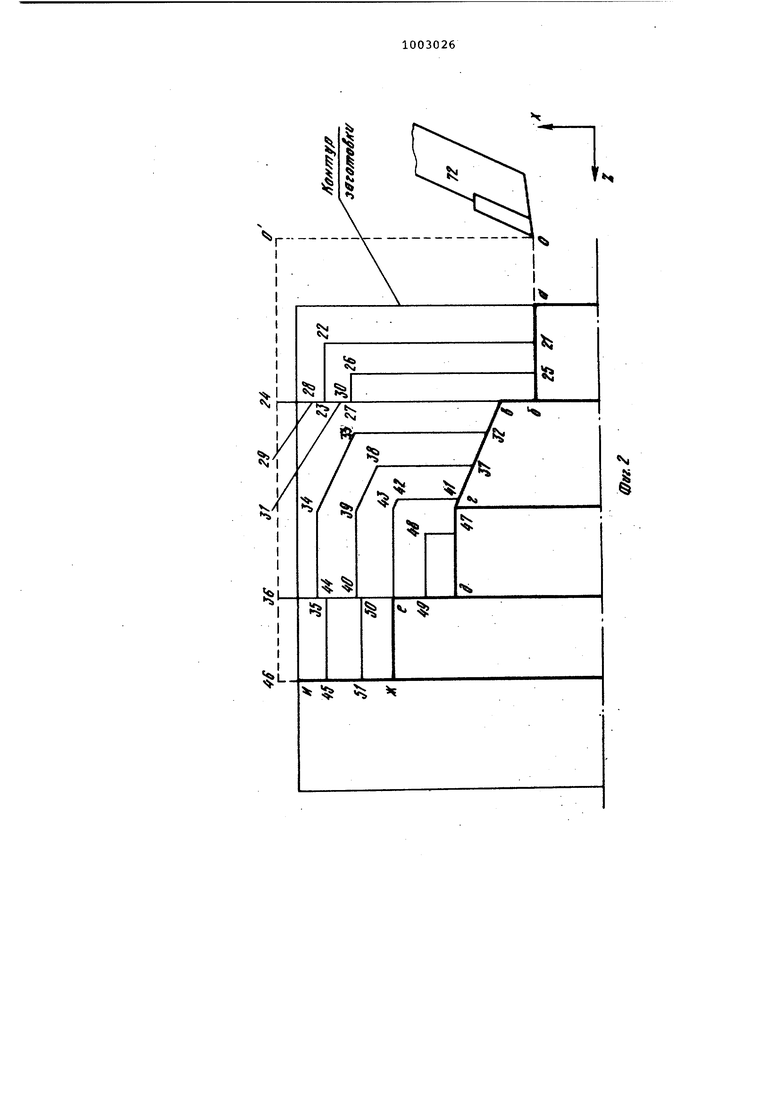

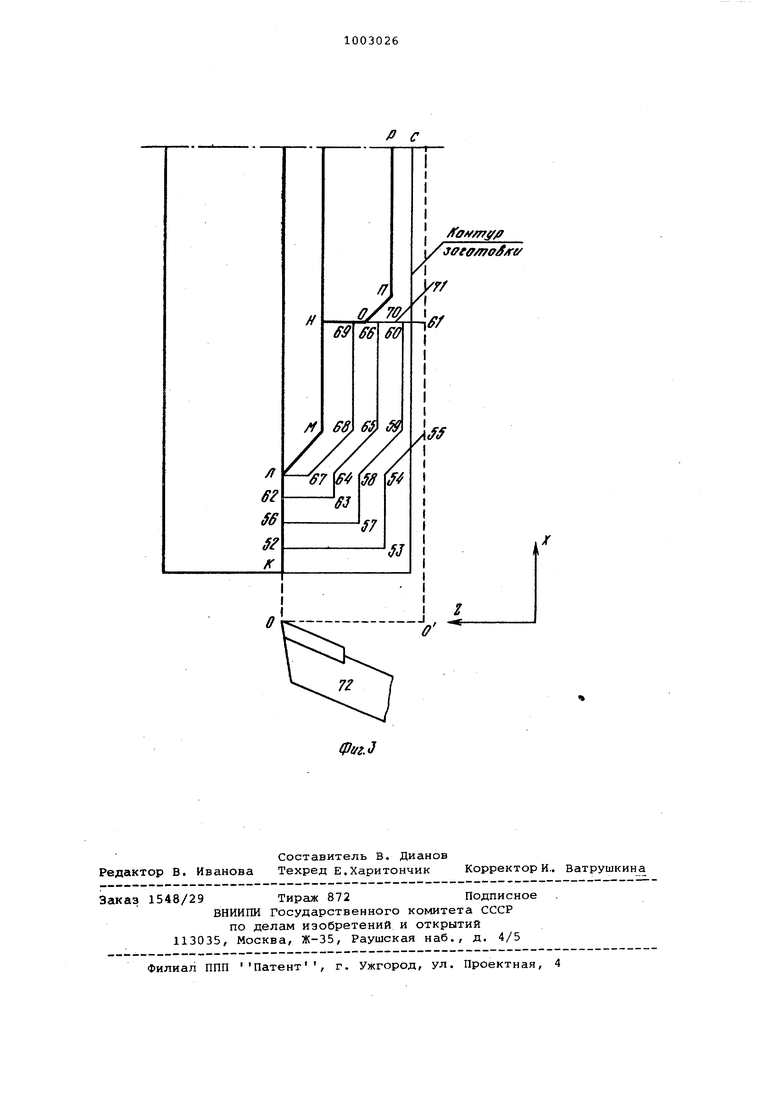

Целью изобретения является расширение области применения устройст25ва для обработки с одинаковой эффективностью деталей как типа валов, так и типа дисков, т.е. обеспечение в процессе обработки съема припусков как диаметральных, так и торце30вых . Цель достигается тем, что в устройство введены последовательно соединенные дешифратор команд, третий триггер и коммутатор, один из входбв которого соединен с выходом первого элемента И, а выходы - с соответствующими входами блока управления, причем вход дешифратора команд подключен к одному из выходов блока ввода программ. На фиг.1 изображена блок-схема предлагаемого устройства; на фиг.2 вариант обработки детали типа вал; на фиг.З - вариант обработки детали типа диск. Устройство содержит (фиг.) блок 1 ввода программы, блок 2 задания скорости, интерполятор 3,второй эле мент И 4, блок 5 управления, привод б подач, систему станок-приспособле ние-инструмент-деталь (СПИД) 7, дат чик 8 силового параметра, первый 9 и второй 10 пороговые элементы, пер вый элемент И 11, генератор 12 импульсов, первый элемент НЕ 13, перв триггер 14, второй элемент НЕ 15, третий элемент И 16, второй триггер 17, дешифратор 18 команд, третий триггер 19 и коммутатор 20. Буквами с1,б,в,г,Э,е,ж,м (фиг.2) обозначен контур обрабатываемой детали типа вал. Буквами К, Л, М, Н, О, П, Р, С (фиг.У) обозначен контур обрабатываемой детали типа диск. Цифрами (н фиг. 2 и 3) от 21 до 71 обозначены узловые точки траектории движения инструмента 72. Устройство работает следующим, образом. Пусть в начальный момент времени инструмент 72 стоит в.точке О (фиг. и 3). Б первом кадре программы,вводимом в блок 1, содержится код направления отвода, который дешифрируе ся в дешифраторе 18. На его соответ ствующем выходе появляется единичны сигнал, который перебрасывает триггер 19 в соответствующее положение. Выходы триггера 19 воздействуют на коммутатор 20, который подключает генератор 12 через элемент И 11 к тому или другому входу блока 5. Если подается код отвода по X, то генератор 12 подключится к координате X что обуславливает обработку детат.ай типа вал (фиг.2). Если подается код отвода по Z, то генератор 12 подключится.к координате Z, что соответствует обработке деталей типа диск (фиг.З). Рассмотрим работу устройства для деталей типа диск После отработки первого кадра в блок 1 вводится второй кадр, содержащий перемещение на рабочей подаче по координате X из точки О через точку К в точку Л. При отработке этого кадра устройством инструмент 72 в точке К врезается в металл и на выходе -датчика 8 появляется напряжение пропорциональное усилию резания, которое прикладывается к элементам 9 и 10, пороги срабатывания которых выбраны таким образом, что на их выходах единичный сигнал появляется только в том случае, когда усилие резания превышает допустимое, а исчезает на элементе 9 тогда, когда усилие резания соответствует заданной глубине резания, а на элементе 10, когда напряжение на выходе датчика 8 равно НУЛЮ . В точке 52 усилие резания возрастает до такой степени, что его дальнейшее повышение приводит либо к поломке инструмента, либо к перегрузке станка. В этом положении на выхо де датчика 8 устанавливается такое fнапряжение, которое превышает порог срабатывания элементов 9 и 10, и на их выходах появляется единичный сигнал. Выходной сигнал с элемента 9, инвертируясь в элементе НЕ 13, закрывает элемент И 4 для прохождения импульсов блока 2 в блок 3. Отработка кадра прекращается. Этот же сигнал с элемента 9 открывает элемент И 11 и импульсы с генератора 12 поступают через коммутатор 20 на соответствующий вход блока 5 для .отвода инструмента по координате. Выходной сигнал с элемента 10 прикладывается к триггеру 14 и перекидывает его в противоположное состояние. Это означает, что инструмент 72 отводится от контура детали. При отводе инструмент 72 выполняет подрезку диаметра.заготовки, в точке 53 усилие резания падает до уровня, который соответствует выходу инструмента на заданную глубину резания. На выходе элемента 9 единичный сигнал исчезает, закрывает элемент И И и открывает элемент И 4. Генератор 12 отключается от блока 5. Отвод закончился. В это же время вновь подключается блок 2 через элемент И 4 к интерполятору 3, отработка первого кадра программы продолжается. Инструмент 72 (фиг.З), продолжая отрабатывать этот кадр, приходит в точку 54. В этой точке вводится следующий кадр программы, содержащий перемещение инструмента 72 из точки Л в точку М, но так как инструмент 72 стоит в точке 54, то отрабатьшая этот кадр, инструмент выходит за пределы контура заготовки. Выход инструмента из металла вызывает пропадание сигнала на элементе 10, нулевой потенциал с которого, инвертируясь элементом НЕ 15,

вызывает появление единичного сигнала на выходе элемента И 16, так как на его другом входе стоит единичный потенциал от триггера 14. Единичный потенциал с выхода элемента И 16 вызывает опрокидывание триггера 17 и на его выходном плече появляется сигнал, который дает команду на установку в блоке 1 первого кадра программы, а в блок 5 на установку приводов 6 в исходное состояние. Установка приводов 6 в исходное состояние происходит на ускоренной подаче, причем сначала по координате X, а затем по координате Z (по точкам 55-0-0). Как только приводы 6 установятся в исходное-состояние по обеим координатам, те в свою очередь сбрасывают триггеры 14 и.17 в исходное состояние. В это время в блоке 1 ввода уже установился первый кадр программы, а инструмент 72 стои в точке.О и устройство начинает работу сначала.

Аналогично идет обработка деталей типа вал с лишь разницей, что отвод по команде первого кадра программы осуществляется по координате X/ и возвращение приводов подач в исходное состояние осуществляется сначала по координате Z, а затем по координате X. При обработке по последнему проходу, когда инструмент не отводился от контура детали в блок 1 от программы вводится команда либо на смену инструмента, либо конец программы .

Изобретение позволяет, расширить применение устройства и производить обработку с одинаковой эффективностью деталей двух классов: валов и дисков.

Формула изобретения

Устройство для адаптивного программного управления станком по авт. св. 748353, от личающеес я тем, что, с целью расширения области применения устройства, в него введены последовательно соединенные дешифратор команд, третий триггер и коммутатор, один из входов которого соединен с выходом первого элемента И, а выходы - с соответствующими входами блока управления, причем вход дешифратора команд подключен к одному из выходов блока ввода програм-1.

Источники информации, примятые во внимание при экспертизе

1. Авторское свидетельство СССР 748353, кл. G 05 В 19/39, 1978.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для программного управления | 1986 |

|

SU1397878A1 |

| Устройство для программного управления | 1985 |

|

SU1280571A1 |

фуг

Авторы

Даты

1983-03-07—Публикация

1981-09-04—Подача