Изобретение относится кавтоматике и ,вычислительной технике, в частности к системам числового программного упр.авления металлорежущими станками с заданием информации в цифровом коде. Известно устройство для адаптивного управления траекторией движения инструмента металлорежущего станка, содержащее последовательно соединенные блок бвода программы, блок сравнения, подклю ченный к датчику силового пйраметра, бло управления 1. Наиболее близким техническим решением к данному изобретению является устройство для управления тракторией движения инструмента, содержащее последовательно соединенные блок управления перемещением инструмента по двум координатам, приводы подач и датчик силового параметра резания, в которое введены сое диненные последовательно блок для определения положения инструмента в начале каждого чернового прохода, блок сравнения действительного положения инструмен

К ц:к н5;Ж:..:ЛЛТ с- гта с заданной программой и блок запоминания положения Инструмента в момент встречиего с заданным программой окончательным черновым контуром детали, причем выходы указанных блоков соединены с блоком управления 2. В таких устройствах алгоритм управления траекторией движения инструмента определяется методом расчета величины припуска на отдельных проходах, что обуславливает применение большого количества счетчиков памяти и усложнение устройства, а также вызывает необходимость измерения заготовки и внесения его величины в устройство методом переключения соответствующих коммутирующих узлов на передней панели. Цель изобретения - упрощение устройства. Поставленная цель достигается тем, что устройство для адаптивного программного управления станком, содержащее датчик силового параметра, последовательно соединенные интерполятор, блок управ748353

neifflH и приводы подач, а также блок ввода программы, первый выход которого соединен со входом блока задания скорости, а второй выход - с первым входом интерполятора, содержит первый триггер, последовательно соединенные генератор импульсов и первый элемент И, последовательно соединенные первый пороговый элемент, первый элемент НЕ и второй элемент И, а также последовательно соединенные второй пороговый элемент, второй элемент НЕ, третий элемент И и второй триггер, выход которого соединен с входом блока управления и со входом блока ввода программы, а второй вход - с выходом привода подач и с первым входом первого триггера, подключенного выходом кр второму входу третьего элемента И, а вторым входом - к выходу второго порогового элемента, вход которого соединен с выходом дат- чика силового параметра и со входом первого порогового элемента, подключенного выходом Через первый элемент И ко второму входу блока управления, а второй вход и выход второго элемента И соединены с выходом блока задания скорости и со втчэрым входом интерполятора соответственно.

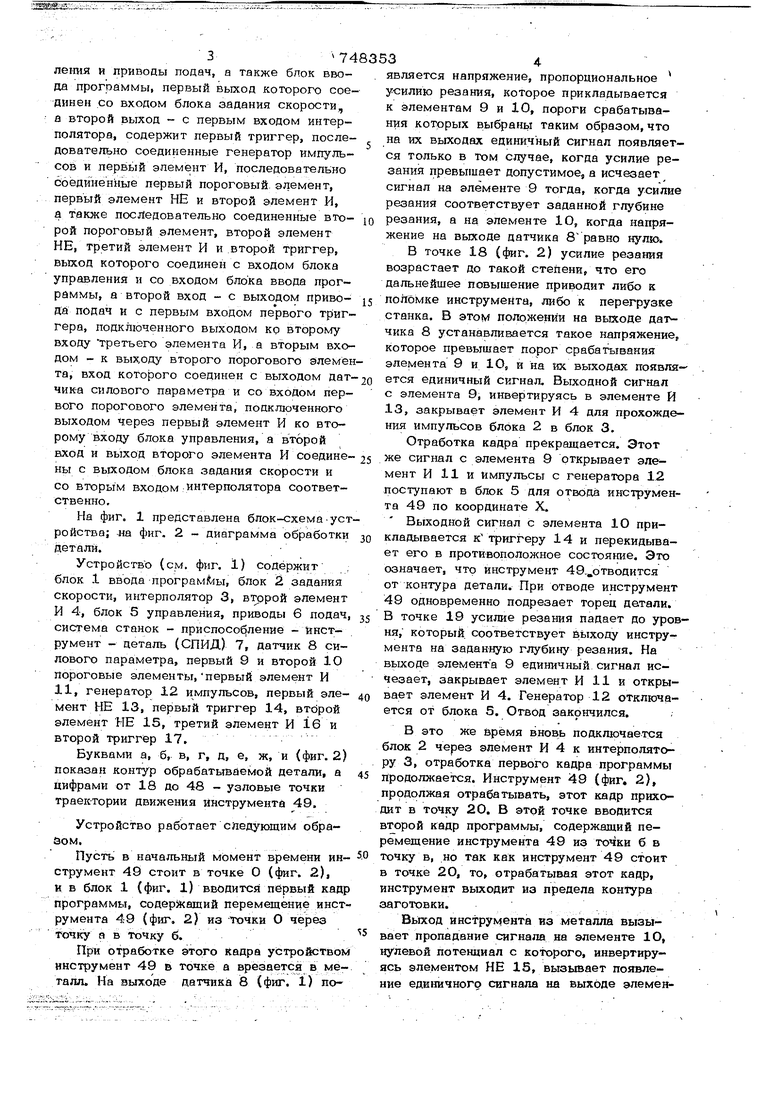

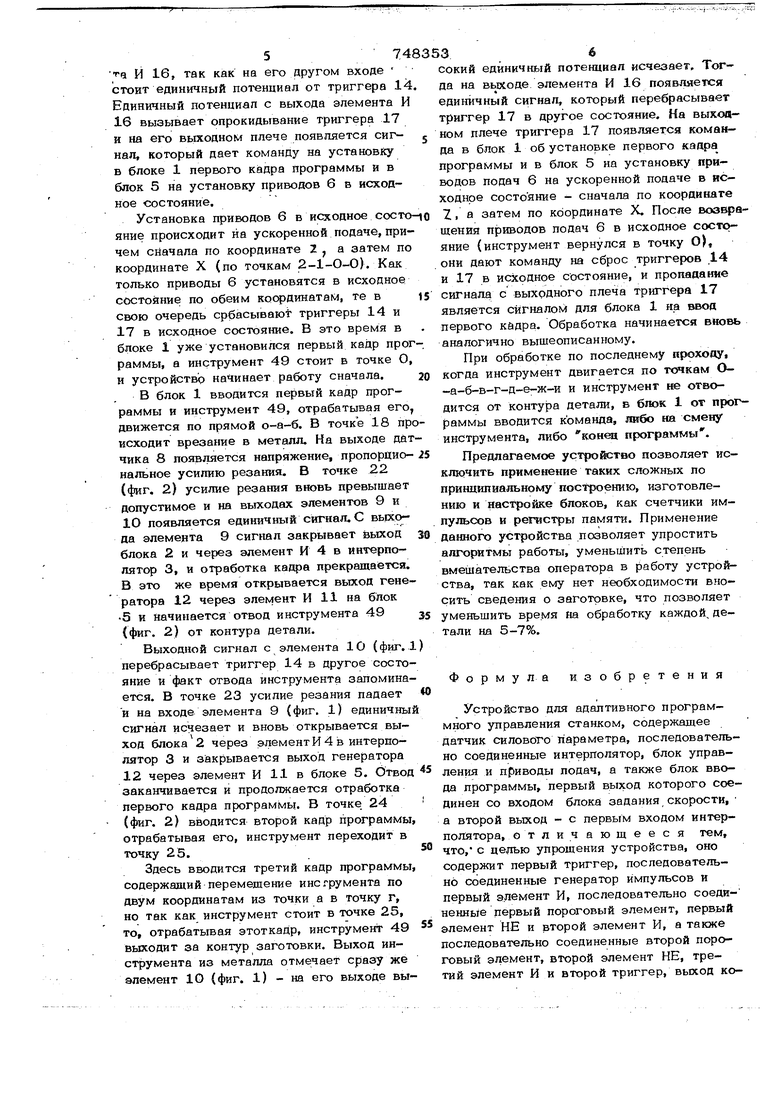

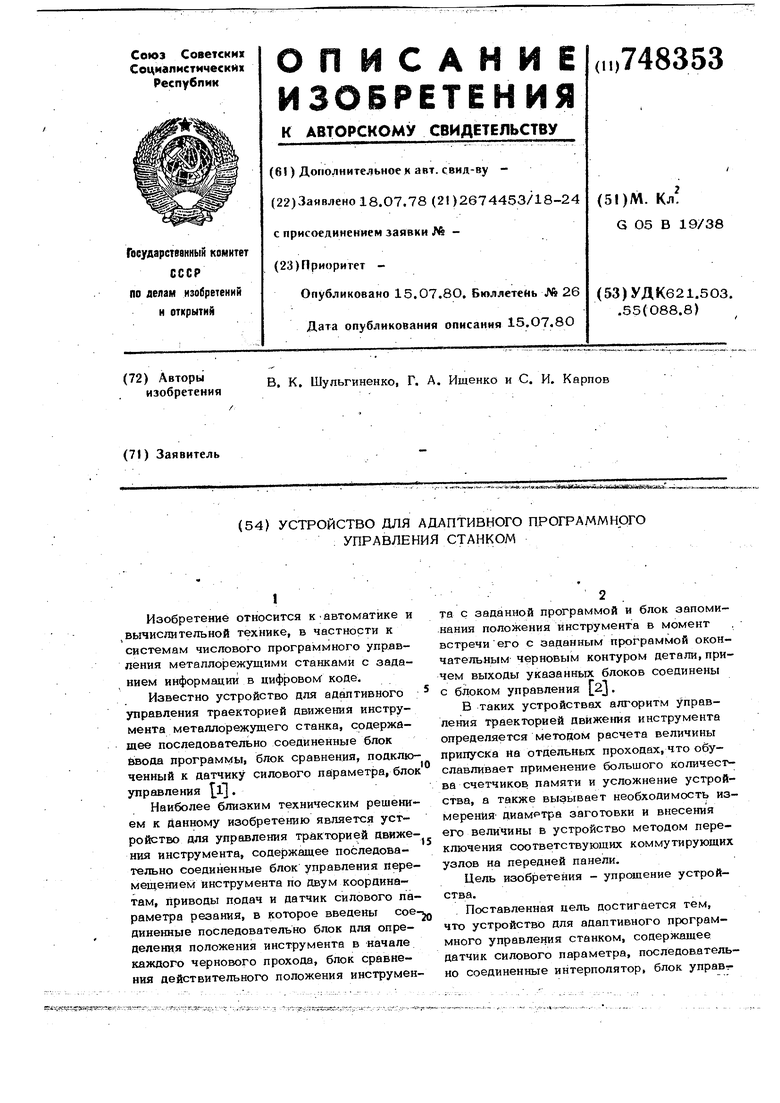

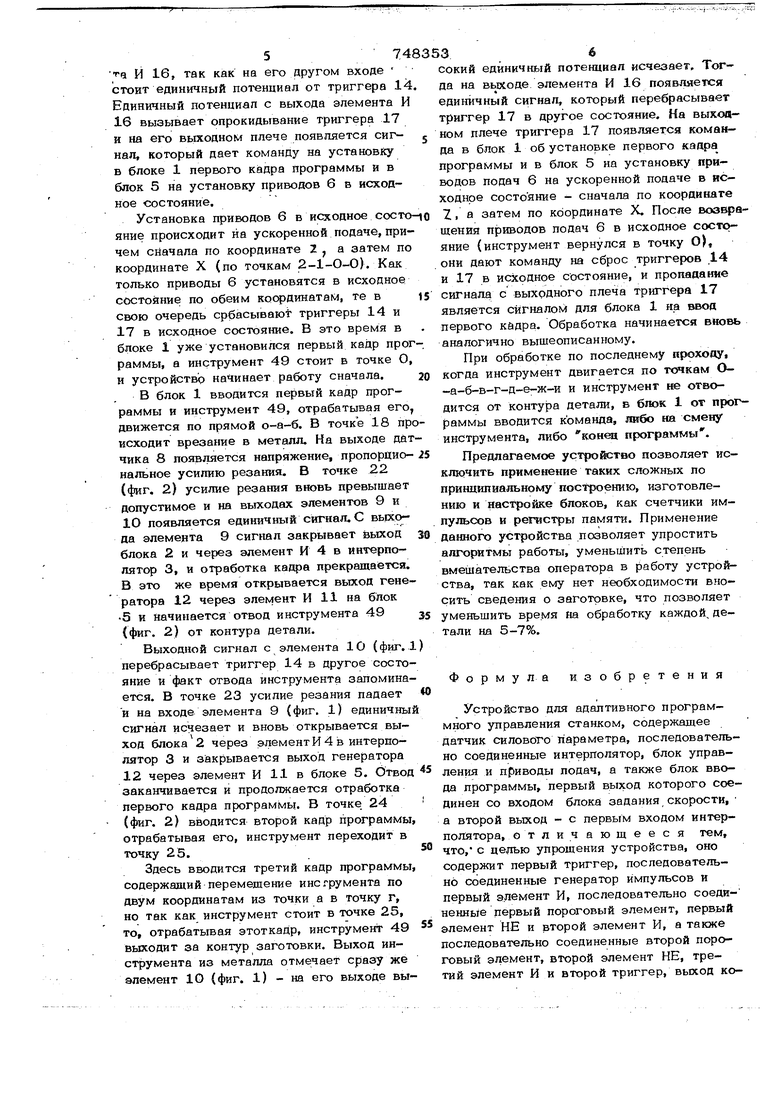

На фиг. 1 представлена блок-схемаустройства; -на фиг, 2 диаграмма обработки детали.

Устройство (см, фиг. 1) содержит блок 1 ввода программы, блок 2 задания скорости, интерполятор 3, втррой элемент И 4, блок 5 управления, приводы б подач, система станок - приспособление - инструмент - деталь (СПИД) 7, датчик 8 силового параметра, первый 9 и второй Ю пороговые элементы,первый элемент И 11, генератор 12 импульсов, первый элемент НЕ 13, первый триггер 14, второй элемент НЕ 15, третий элемент И 16 и второй триггер 17,

Буквами а, б, в, г, д, е, ж, и (фиг. 2) показан контур обрабатываемой детали, а цифрами от 18 до 48 - узловые точки траек-тории движения инструмента 49,

Устройство работает следующим образом.

Пусть в начальный момент времени ниструмент 49 стоит в точке О (фиг. 2), И в блок 1 (фиг. 1) вводится первый кадр программы, содержащий перемещение инструмента 49 (фиг. 2) из точки О через точку а в Точку б,

При отработке этого кадра устройством инструмент 49 в точке а врезается в металл. На вьпс.оде датчик а & (фиг. 1) появляется напряжение, пропорциональное усилию резания, которое прикладывается к элементам 9 и 10, пороги срабатывания KOTopbix выбраны таким образом, что на их выходах единичный сигнал появляется только в том случае, когда усилие резания превышает допустимое, а исчезает сигнал на элементе 9 тогда, когда усилие резания соответствует заданной глубине резания, а на элементе Ю, когда напряжение на выходе датчика 8равно нулю,

В точке 18 (фиг. 2) усилие резания возрастает до такой стейени, что его дальнейшее повышение приводит либо к поломке инструмента, либо к перегрузке станка. В этом положении на выходе датчика 8 устанавливается такое напряжение, которое превышает порог срабатывания элемента 9 и 1О, и на их выходах появляется единичный сигнал. Выходной сигнал с элемента 9, инвертируясь в элементе И 13, закрывает элемент И 4 для прохождения импульсов блока 2 в блок 3.

Отработка кадра прекращается. Этот же сигнал с элемента 9 открывает элемент И 11 и импульсы с генератора 12 поступают в блок 5 для отвода инструмента 49 по координате X,

Выходной сигнал с элемента 10 прикладывается к триггеру 14 и перекидывает его в противоположное состояние. Это означает, что инструмент 49..отводится от контура детали. При отводе инструмент 49 одновременно подрезает торец детали, В точке 19 усилие резания падает до уровня, который, соответствует выходу инструмента на Заданную глубину резания. На выходе элемента 9 единичный сигнал исчезает, закрывает элемент И 11 и открывает элемент И 4, Генератор 12 отключается от блока S. Отвод закончился,

В это же время вновь подключается блок 2 через элемент И 4 к интерполятору 3, отработка первого кадра программы продолжается. Инструмент 49 (фиг, 2), продолжая отрабатывать, этот кадр приходит в точку 20. В этой точке вводится второй кйдр программы, содержащий перемещение инструмента 49 из точки б в точку в, но так как инструмент 49 стоит в точке 2О, то, отрабатывая этот кадр, инструмент выходит из предела контура заготовки.

Выход инструмента из металла вызывает пропадание сигнала на элементе Ю, нулевой потенциал с которого, инвертируясь элементом НЕ 15, вызьюает появление единичного сигнала на выходе эле мента И 16, так как на его другом входе стоит единичный потенциал от триггера 1 Единичный потенциал с выхода элемента И 16вызывает опрокидывание триггера 17 и на его выходном плече появляется сигнал, который дает команду на установку в блоке 1 первого Kiaapa программы и в блок 5 на установку приводов б в исходное состояние. Установка приводов 6 в исходное соет яние происходит на ускоренной подаче, при чем сначала по координате 2 , а затем п координате X (по точкам 2-1-О-О). Как только приводы 6 установятся в исходное состояние по обеим координатам, те в свою очередь србасывают триггеры 14 и 17в исходное состояние. В это время в блоке 1 уже установился первый кадр про раммы, а инструмент 49 стоит в точке О и устройство начинает работу сначала. В блок 1 вводится первый кадр программы и инструмент 49, отрабатывая его движется по прямой о-а-б. В точке 18 пр исходит врезание в металл. На выходе да чика 8 появляется напряжение, пропорциональное усилию резания. В точке 22 (фиг. 2) усилие резания вновь превышает допустимое и на выходах элементов 9 и 1О появляется единичный сигнал. С вькода элемента 9 закрывает выход блока 2 и через элемент И 4 в интерполятор 3, и отработка кадра прекращается. В это же время открывается вьтход гене ратора 12 через элемент И 11 на блок 5 и начинается отвод инструмента 49 (фиг. 2) от контура детали. Выходной сигнал с элемента 10 (фиг. 1 перебрасывает триггер 14 в другое состояние и факт отвода инструмента запоминается. В точке 23 усилие резания падает и на входе элемента 9 (фиг, 1) единичны сигнал исчезает и вновь открывается выход блока 2 через элементИ 4 в интерполятор 3 и закрывается выход генератора 12 через элемент И 11 в блоке 5. Отвод заканчивается и продолжается отработка первого кадра программы. В точке. 24 (фиг. 2) вводится второй кадр программы, отрабатывая его, инструмент переходит в точку 25. Здесь вводится третий кадр программы, содержаший перемещение инструмента по двум координатам из точки а в точку г, но так как инструмент стоит в точке 25, то, отрабатывая этоткаДр, инструмент 49 выходит за контур заготовки. Выход инструмента из металла отмечает сразу же элемент 10 (фиг. 1) - на его выходе высокий единичный потенциал исчезает. Тогда на вькоде элемента И 16 появляет;х;я единичный сигнал, который перебрасывает триггер 17 в другое состояние. На выходном плече триггера 17 появляется команда в блок 1 об установке первого кадра программы и в блок 5 на установку приводов подач 6 на ускоренной подаче в исходное состояние - сначала по координате Z1 а затем по координате X. После возвращения приводов подач 6 в исходное состх яние (инструмент вернулся в точку О), они дают команду на сброс триггеров 14 и 17 в исходное состояние, и пропадание сигнала с выходного плеча триггера 17 является сигналом для блока 1 на ввод первого кадра. Обработка начинается вновь аналогично вышеописанному. При обработке по последнему проходу, когда инструмент двигается по тсякам О-а-б-в-г-д-е-ж-и и инструмент не отводится от контура детали, в б1юк 1 от программы вводится команда, либо на смену инструмента, либо конец программы. Предлагаемое устройство позволяет исключить применение таких сложных по принципиальному построению, изготовлению и настройке блоков, как счетчики импульсюв и регистры памяти. Применение данного устройства позволяет упростить алгоритмы работы, уменьшить степень вмешательства оператора в работу устройства, так как ему нет необходимости вносить сведения о заготовке, что позволяет уменьшить время на обработку каждой, детали на 5-7%. Формула изобретения Устройство для адаптивного программного управления станком, содержащее датчик силового параметра, последовательно соединенные интерполятор, блок управдения и приводы подач, а также блок ввода программы, первый выход которого соединен со входом блока задания скорости, а второй выход - с первым входом интерполятора, отлич ающееся тем, что, с целью упрощения устройства, оно содержит первый триггер, последовательно соединенные генератор импульсов и ервый элемент И, последовательно соедиенные первый пороговый элемент, первый лемент НЕ и второй элемент И, а также оследовательно соединенные второй пороовый элемент, второй элемент НЕ, треий элемент И и второй триггер, выход ко748353

тфого соединен с входом блока управления и со входом блока ввода программы, а второй вход - с выходом привода подач и с первым входом первого триггера, йодключенного выходом ко второму входу третьего элемента И, а вторым входом - к выходу второго nqporoBoro элемента, вход которого соединен с вь1ходом Датчика силового параметра и со входом первого порогового элемента, подключенного выходом через первый элемент И ко BtopoMy входу блока управления, а второй вход и выход

8

второго элемента И соединены с выходом блока задания скорости и со вторым входом интерполятора соответственно.

HcToftiHKH информааии, принятые во внимание при экспертизе

1.Сб. Адаптивное управление металлорежущими станками, М«, НИИМАШ, С-Ij

tтанкостроение, 1973, с 170-171.

2,Авторское свидетельство СССР N9 323766, кл. Q 05 В 19/ОО, 197О (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система для программного управления | 1984 |

|

SU1246053A1 |

| Устройство для программного управления | 1985 |

|

SU1280571A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для двухкоординатного программного управления | 1981 |

|

SU962857A1 |

Авторы

Даты

1980-07-15—Публикация

1978-07-18—Подача