2 5

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛЕЙНЕРА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ | 2003 |

|

RU2263001C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРУБКА НА ПОЛОМ ЦИЛИНДРИЧЕСКОМ ИЗДЕЛИИ | 1994 |

|

RU2096109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| Баллон | 1990 |

|

SU1838712A3 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготолвении баллонов. Цель изобретения - повышение производительности процесса и качества изделий. Оправку 1 устанавливают внутри трубчатой заготовки 2 на расстоянии от ее внутренней поверхности, равном 1,0...1,5 толщины стенки заготовки. Деформируют конец заготовки 2 формующим инструментом 3 При этом оправку перемещают к оси заготовки со скоростью, равной скорости изменения радиуса торца заготовки. В конечный момент деформирования оправку устанавливают с возможностью взаимодействия с внутренней поверхностью горловины. Диаметр оправки выбирают меньше внутреннего диаметра горловины изделия 3 ил.

Л

W/W//,

уХУхУ-ул ХУ Д

Фм.1

о

OJ VI

ю

СП

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов.

Целью изобретения является повышение производительности процесса и качест- ва изделий.

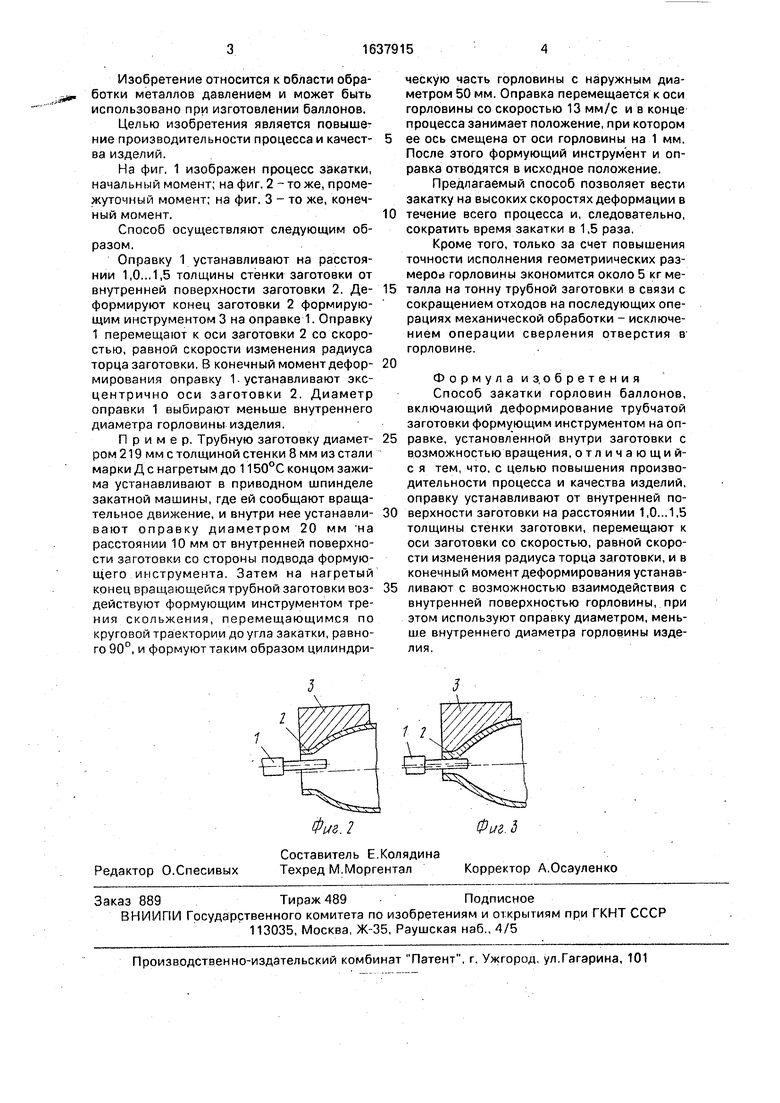

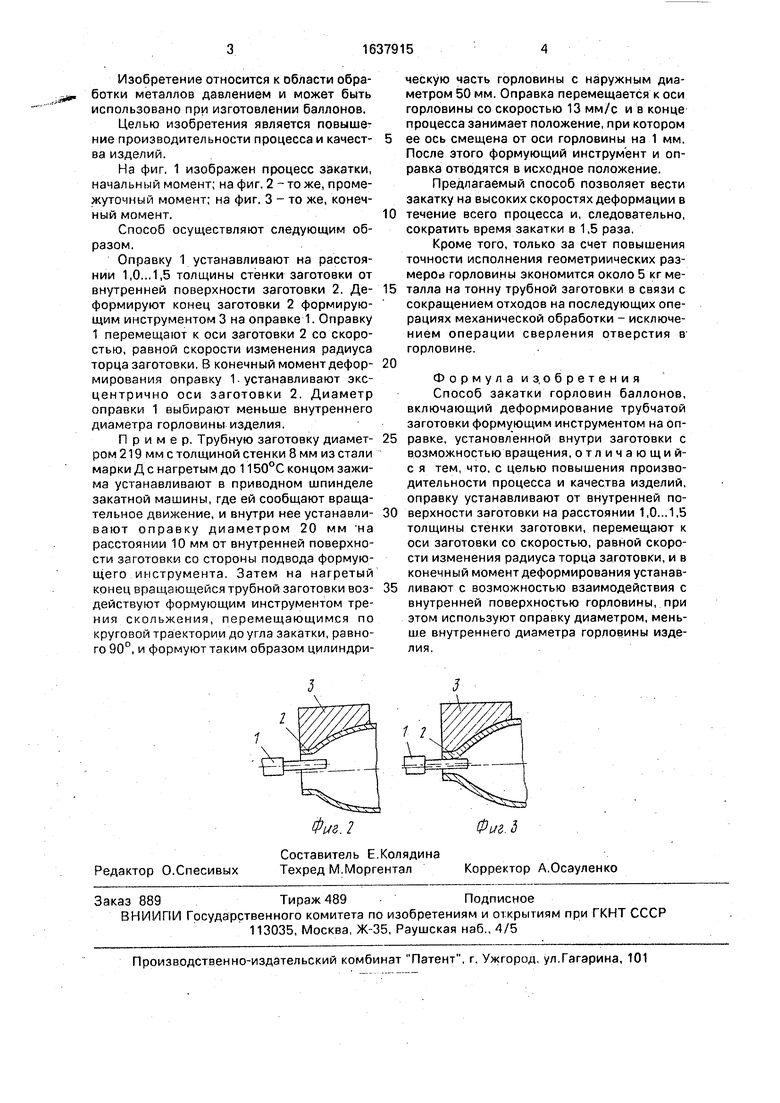

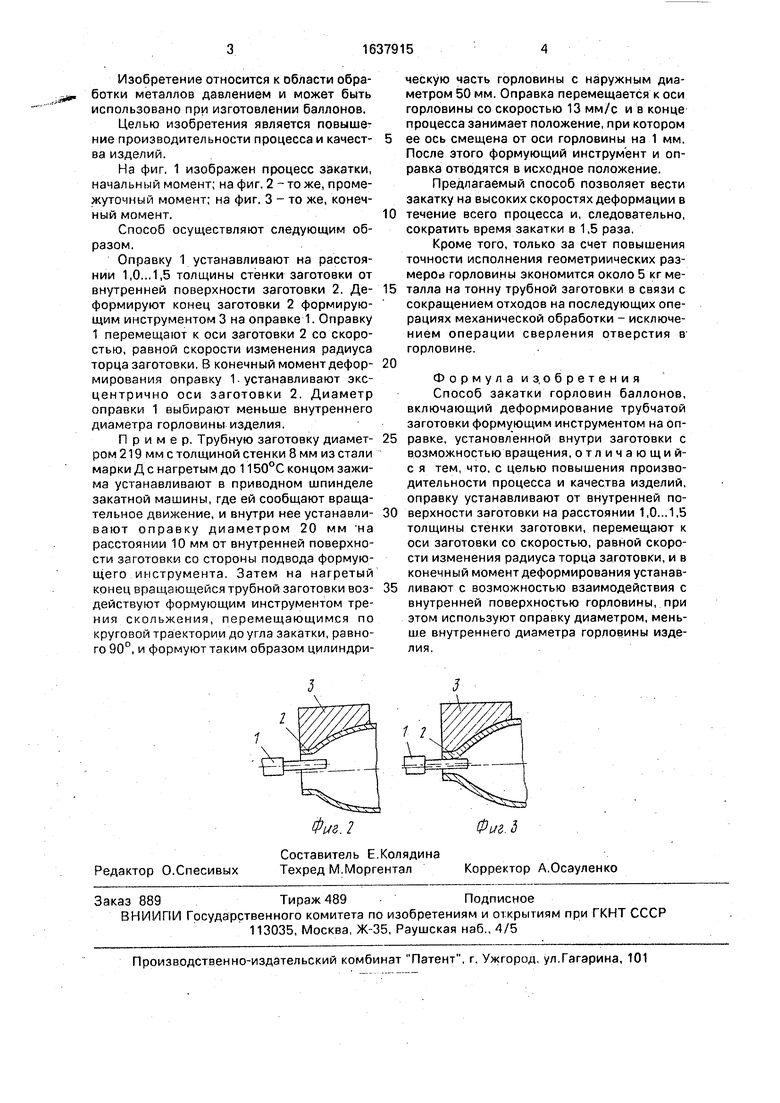

На фиг. 1 изображен процесс закатки, начальный момент; на фиг. 2 -тоже, промежуточный момент; на фиг. 3 - то же, конечный момент.

Способ осуществляют следующим образом.

Оправку 1 устанавливают на расстоянии 1,0...1,5 толщины стенки заготовки от внутренней поверхности заготовки 2. Де- формируют конец заготовки 2 формирующим инструментом 3 на оправке 1. Оправку 1 перемещают к оси заготовки 2 со скоростью, равной скорости изменения радиуса торца заготовки. 8 конечный момент дефор- мирования оправку 1 устанавливают эксцентрично оси заготовки 2. Диаметр оправки 1 выбирают меньше внутреннего диаметра горловины изделия.

Пример. Трубную заготовку диамет- ром 219 мм с толщиной стенки 8 мм из стали марки Д с нагретым до 1150°С концом зажима устанавливают в приводном шпинделе закатной машины, где ей сообщают вращательное движение, и внутри нее устанавли- вают оправку диаметром 20 мм -на расстоянии 10 мм от внутренней поверхности заготовки со стороны подвода формующего инструмента. Затем на нагретый конец вращающейся трубной заготовки воз- действуют формующим инструментом трения скольжения, перемещающимся по круговой траектории до угла закатки, равного 90°, и формуют таким образом цилиндриФиг 2

ческую часть горловины с наружным диаметром 50 мм. Оправка перемещается к оси горловины со скоростью 13 мм/с и в конце процесса занимает положение, при котором ее ось смещена от оси горловины на 1 мм. После этого формующий инструмент и оправка отводятся в исходное положение.

Предлагаемый способ позволяет вести закатку на высоких скоростях деформации в течение всего процесса и, следовательно, сократить время закатки в 1,5 раза,

Кроме того, только за счет повышения точности исполнения геометриических размеров горловины экономится около 5 кг металла на тонну трубной заготовки в связи с сокращением отходов на последующих операциях механической обработки - исключением операции сверления отверстия в горловине.

Формула изобретения Способ закатки горловин баллонов, включающий деформирование трубчатой заготовки формующим инструментом на оправке, установленной внутри заготовки с возможностью вращения, отличающий- с я тем, что, с целью повышения производительности процесса и качества изделий, оправку устанавливают от внутренней поверхности заготовки на расстоянии 1,0...1,5 толщины стенки заготовки, перемещают к оси заготовки со скоростью, равной скорости изменения радиуса торца заготовки, и в конечный момент деформирования устанавливают с возможностью взаимодействия с внутренней поверхностью горловины, при этом используют оправку диаметром, меньше внутреннего диаметра горловины изделия.

| Капорович В.Г | |||

| Обкатка металлоизделий в производстве | |||

| М.: Машиностроение, 1973, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1991-03-30—Публикация

1988-04-04—Подача