Фиг1

W,« 5 /j

Изобретение относится к обработке металлов давлением и может быть использовано при производстве баллонов способом закатки.

Целью изобретения является повышение производительности путем сокращения времени нагрева заготовки

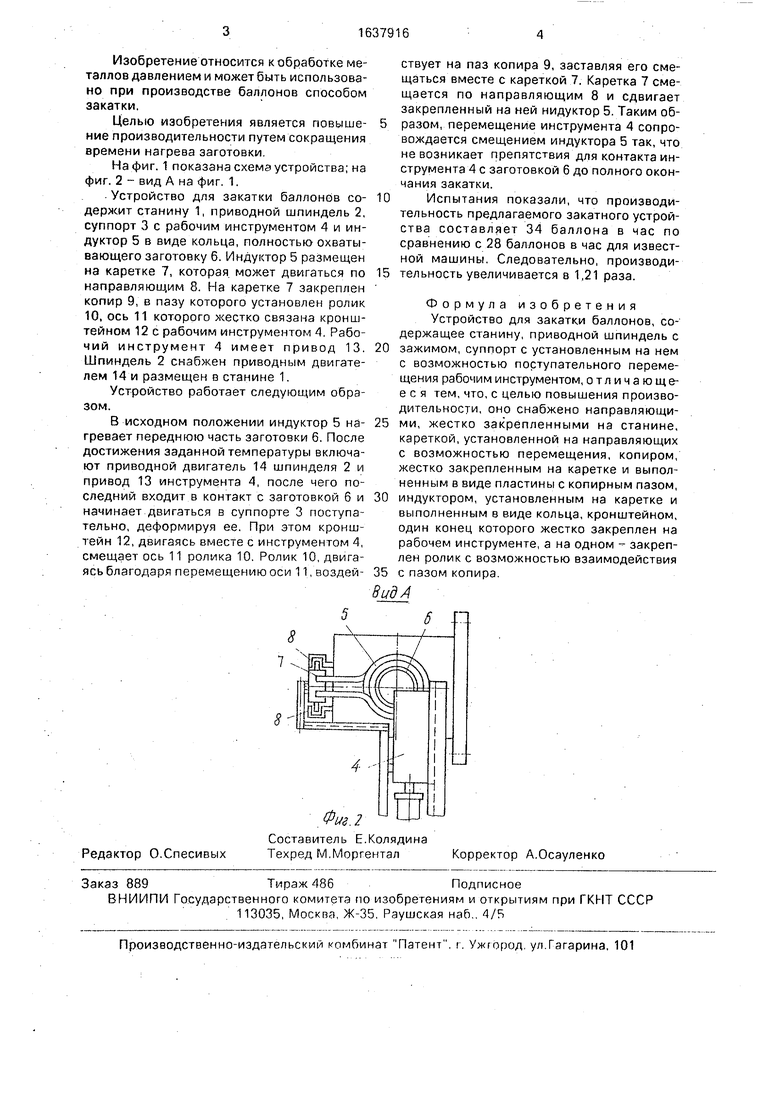

На фиг. 1 показана схема устройства; на фиг. 2 - вид А на фиг. 1.

Устройство для закатки баллонов содержит станину 1, приводной шпиндель 2, суппорт 3 с рабочим инструментом 4 и индуктор 5 в виде кольца, полностью охватывающего заготовку 6. Индуктор 5 размещен на каретке 7, которая может двигаться по направляющим 8. На каретке 7 закреплен копир 9, в пазу которого установлен ролик 10, ось 11 которого жестко связана кронштейном 12 с рабочим инструментом 4. Рабочий инструмент 4 имеет привод 13. Шпиндель 2 снабжен приводным двигателем 14 и размещен в станине 1.

Устройство работает следующим образом.

В исходном положении индуктор 5 нагревает переднюю часть заготовки 6. После достижения заданной температуры включают приводной двигатель 14 шпинделя 2 и привод 13 инструмента 4, после чего последний входит в контакт с заготовкой б и начинает двигаться в суппорте 3 поступательно, деформируя ее. При этом кронштейн 12, двигаясь вместе с инструментом 4, смещает ось 11 ролика 10. Ролик 10, двигаясь благодаря перемещению оси 11, воздействует на паз копира 9, заставляя его смещаться вместе с кареткой 7. Каретка 7 смещается по направляющим 8 и сдвигает закрепленный на ней нидуктор 5. Таким образом, перемещение инструмента 4 сопровождается смещением индуктора 5 так, что не возникает препятствия для контакта инструмента 4 с заготовкой 6 до полного окончания закатки.

Испытания показали, что производительность предлагаемого закатного устройства составляет 34 баллона в час по сравнению с 28 баллонов в час для известной машины. Следовательно, производительность увеличивается в 1,21 раза.

Формула изобретения Устройство для закатки баллонов, содержащее станину, приводной шпиндель с

зажимом, суппорт с установленным на нем с возможностью поступательного перемещения рабочим инструментом, отличающееся тем, что, с целью повышения производительности, оно снабжено направляющими, жестко закрепленными на станине, кареткой, установленной на направляющих с возможностью перемещения, копиром, жестко закрепленным на каретке и выполненным в виде пластины с копирным пазом,

индуктором, установленным на каретке и выполненным в виде кольца, кронштейном, один конец которого жестко закреплен на рабочем инструменте, а на одном - закреплен ролик с возможностью взаимодействия

с пазом копира

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| Установка для закатки баллонов | 1991 |

|

SU1773530A1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Станок для обкатки днищ баллонов | 1985 |

|

SU1393511A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| МНОГОШПИНДЕЛЬНЫЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2014173C1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве баллонов способом закатки Цель изобретения - повышение производительности Устройство содержит станину 1, приводной шпиндель 2, суппорт 3 с рабочим инструментом 4 Индуктор 5, выполненный в виде кольца, охватывающего заготовку 6, размещен на каретке 7 Копир 8 жестко закреплен на каретке 7 и выполнен в виде пластины с копирным пазом Кронштейн 12 одним своим концом закреплен на рабочем инструменте 4, а на другом его конце закреплен ролик 10, взаимодействующий с пазом копира Каретка 7 перемещается по направляющим 8 2 ил

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1991-03-30—Публикация

1988-09-22—Подача