Изобретение относится к обработке металлов давлением, в частности к технологии и оснастке для изготовления колец из полосовых заготовок.

Целью изобретения является расширение технологических возможностей за счет изготовления крупногабаритных дисков из тонколистового металла.

Цель - расширение технологических возможностей за счет обеспечения получения крупногабаритных дисков из тонколистового материала.

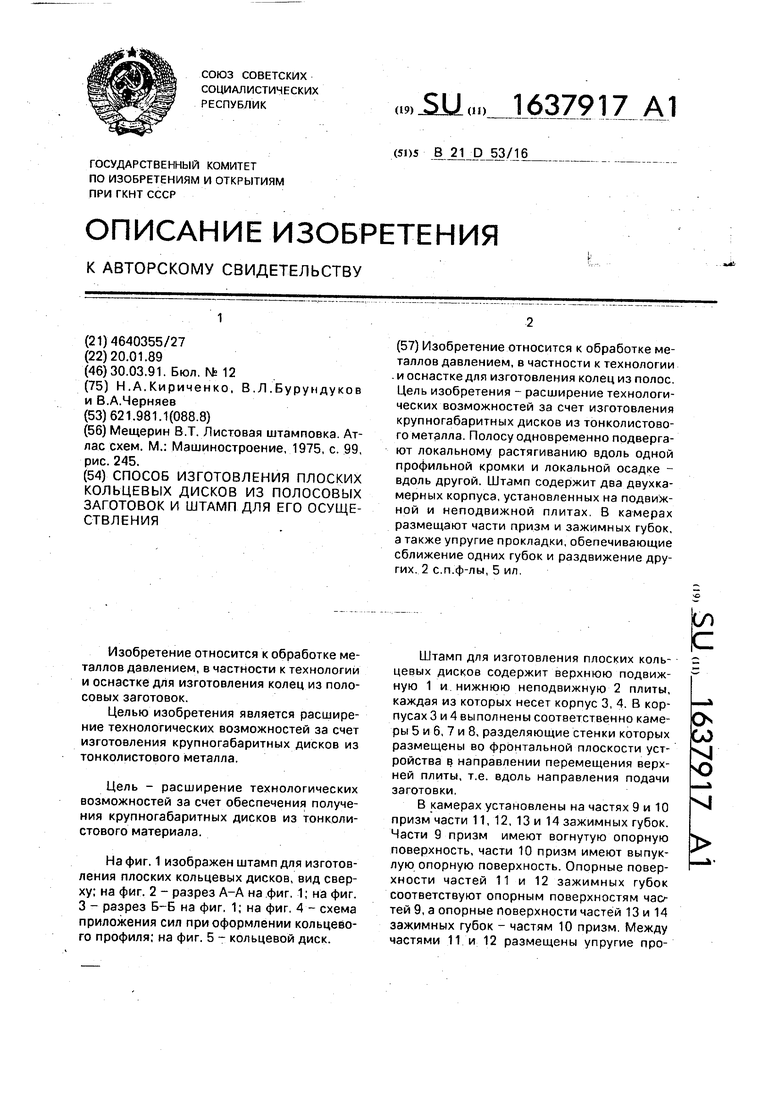

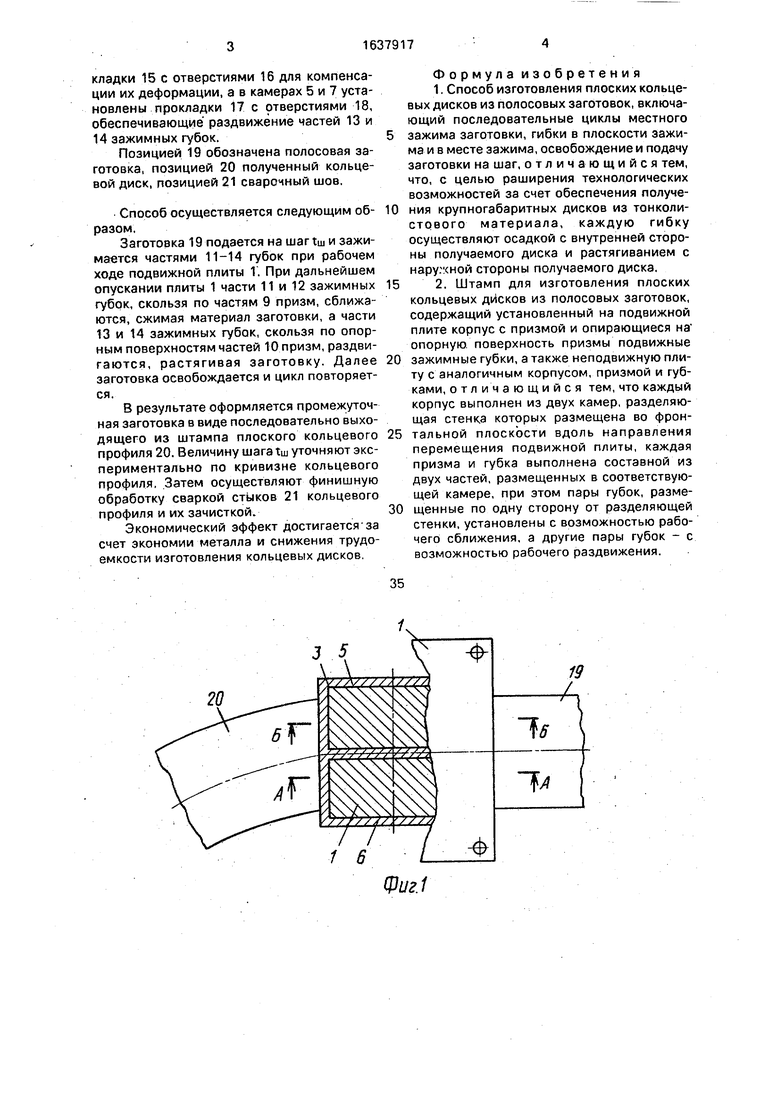

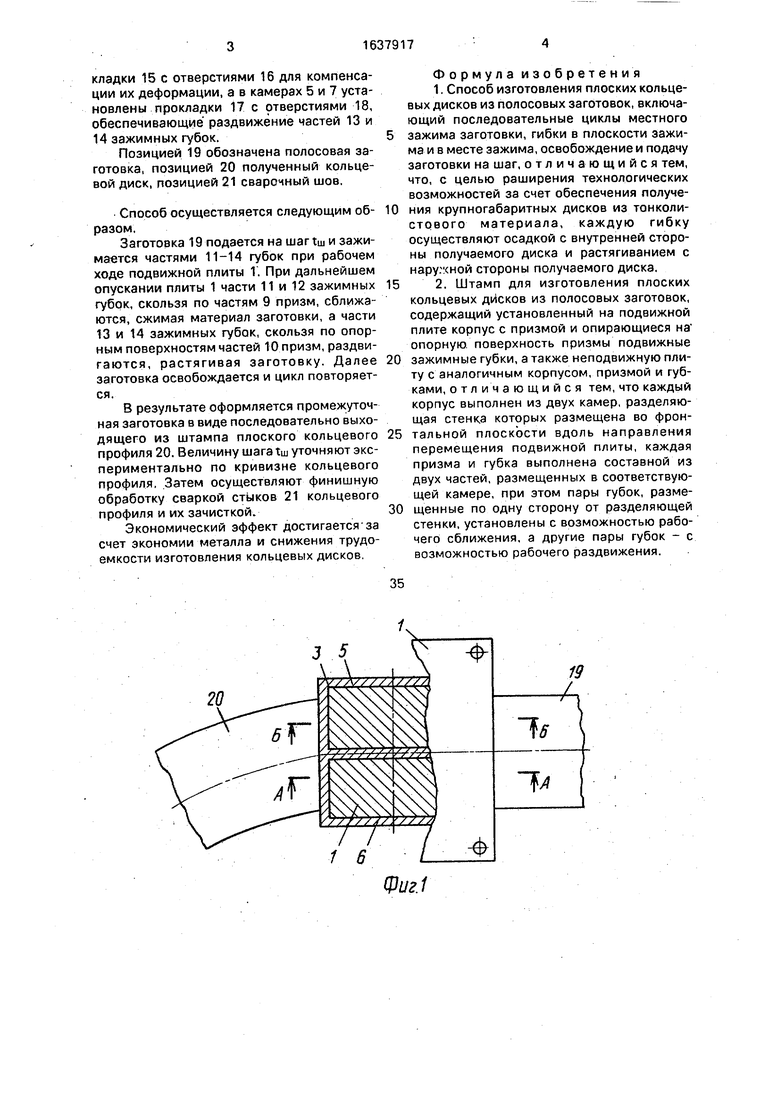

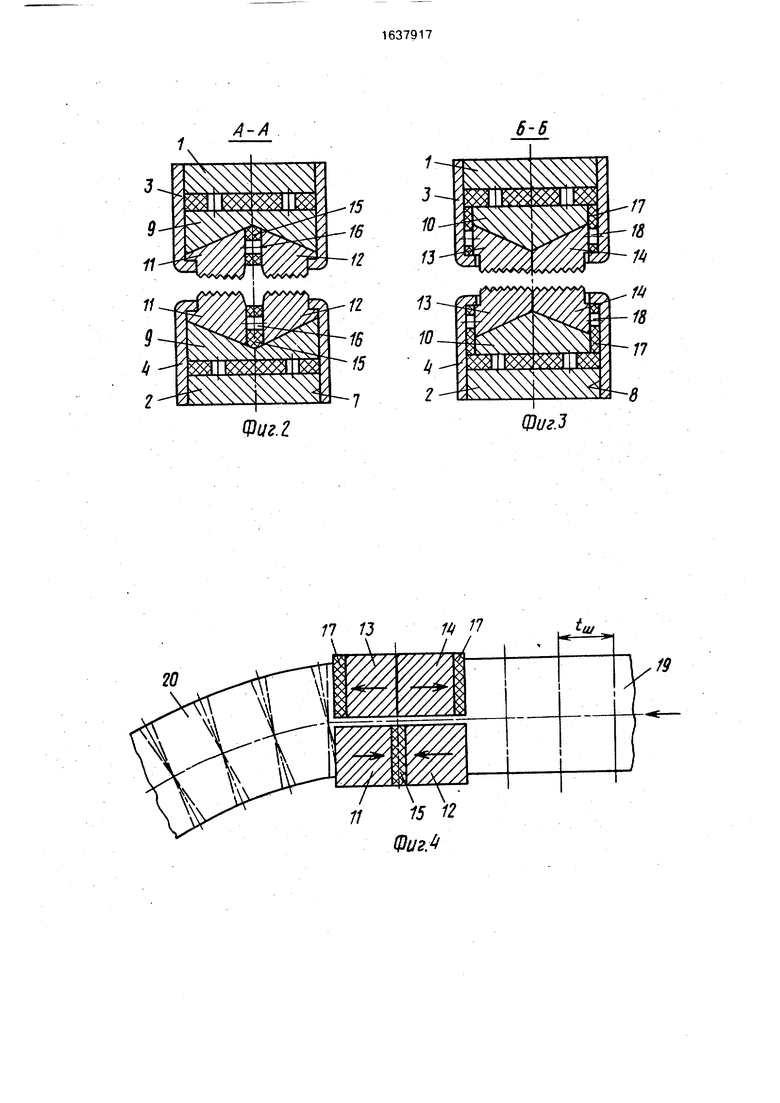

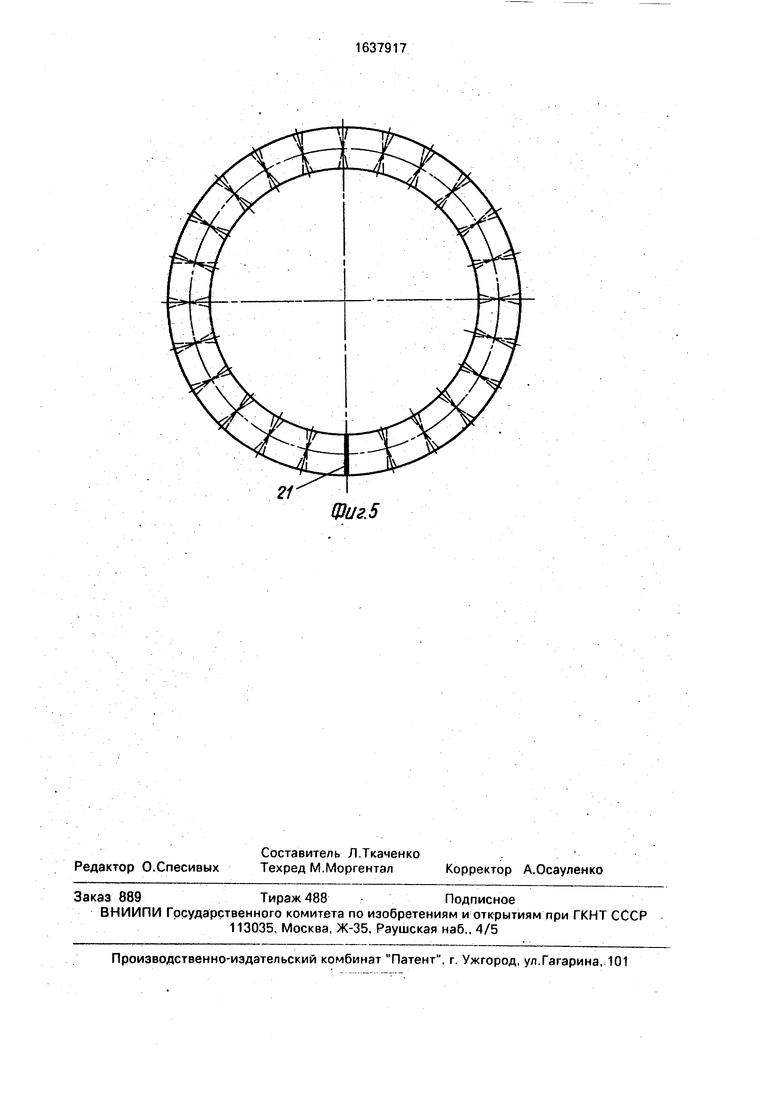

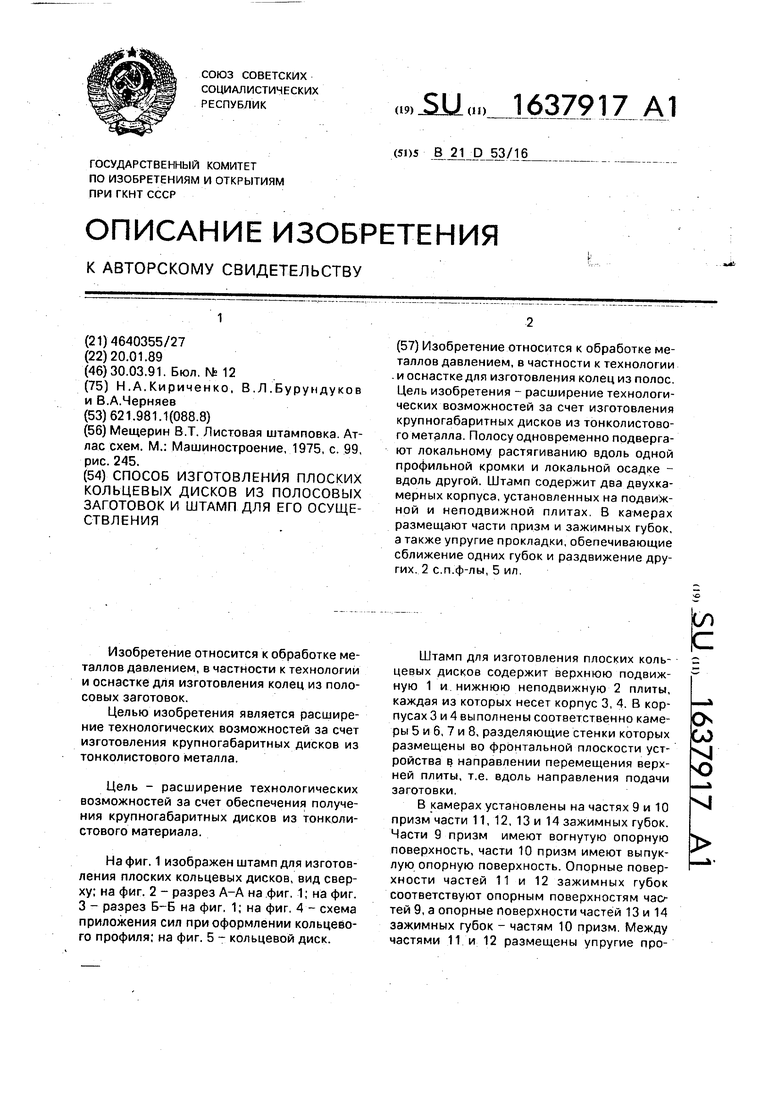

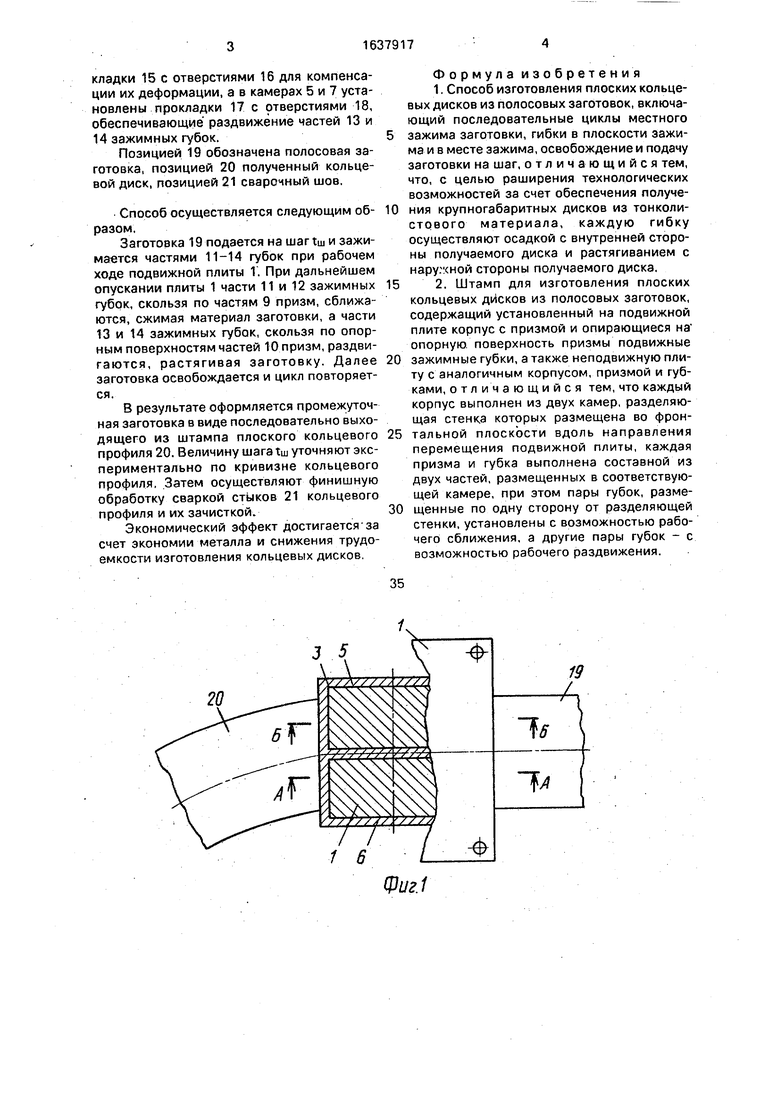

На фиг. 1 изображен штамп для изготовления плоских кольцевых дисков, вид сверху; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг. 4 - схема приложения сил при оформлении кольцевого профиля; на фиг. 5 - кольцевой диск.

Штамп для изготовления плоских кольцевых дисков содержит верхнюю подвижную 1 и нижнюю неподвижную 2 плиты, каждая из которых несет корпус 3, 4. В корпусах 3 и 4 выполнены соответственно камеры 5 и 6, 7 и 8, разделяющие стенки которых размещены во фронтальной плоскости устройства в направлении перемещения верхней плиты, т.е. вдоль направления подачи заготовки.

В камерах установлены на частях 9 и 10 призм части 11, 12, 13 и 14 зажимных губок. Части 9 призм имеют вогнутую опорную поверхность, части 10 призм имеют выпуклую опорную поверхность. Опорные поверхности частей 11 и 12 зажимных губок соответствуют опорным поверхностям частей 9, а опорные поверхности частей 13 и 14 зажимных губок - частям 10 призм. Между частями 11 и 12 размещены упругие проО

Сд) VI

Ю

кладки 15 с отверстиями 16 для компенсации их деформации, а в камерах 5 и 7 установлены прокладки 17 с отверстиями 18, обеспечивающие раздвижёние частей 13 и 14 зажимных губок.

Позицией 19 обозначена полосовая заготовка, позицией 20 полученный кольцевой диск, позицией 21 сварочный шов.

Способ осуществляется следующим образом.

Заготовка 19 подается на шаг tin и зажимается частями 11-14 губок при рабочем ходе подвижной плиты 1. При дальнейшем опускании плиты 1 части 11 и 12 зажимных губок, скользя по частям 9 призм, сближаются, сжимая материал заготовки, а части 13 и 14 зажимных губок, скользя по опорным поверхностям частей 10 призм, раздвигаются, растягивая заготовку. Далее заготовка освобождается и цикл повторяется.

В результате оформляется промежуточная заготовка в виде последовательно выходящего из штампа плоского кольцевого профиля 20. Величину шагахш уточняют экспериментально по кривизне кольцевого профиля, Затем осуществляют финишную обработку сваркой стыков 21 кольцевого профиля и их зачисткой.

Экономический эффект достигается-за счет экономии металла и снижения трудоемкости изготовления кольцевых дисков.

Формула изобретения 1. Способ изготовления плоских кольцевых дисков из полосовых заготовок, включающий последовательные циклы местного

зажима заготовки, гибки в плоскости зажима и в месте зажима, освобождение и подачу заготовки на шаг, отличающийся тем, что, с целью раширения технологических возможностей за счет обеспечения получения крупногабаритных дисков из тонколистового материала, каждую гибку осуществляют осадкой с внутренней стороны получаемого диска и растягиванием с наружной стороны получаемого диска.

2. Штамп для изготовления плоских кольцевых дисков из полосовых заготовок, содержащий установленный на подвижной плите корпус с призмой и опирающиеся на опорную поверхность призмы подвижные

зажимные губки, а также неподвижную плиту с аналогичным корпусом, призмой и губками, отличающийся тем, что каждый корпус выполнен из двух камер, разделяющая стенка которых размещена во фронтальной плоскости вдоль направления перемещения подвижной плиты, каждая призма и губка выполнена составной из двух частей, размещенных в соответствующей камере, при этом пары губок, размещенные по одну сторону от разделяющей стенки, установлены с возможностью рабочего сближения, а другие пары губок - с возможностью рабочего раздвижения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Штамп для правки изделий | 1982 |

|

SU1082516A1 |

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| СПОСОБ И УСТРОЙСТВО ВЫСАДКИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УСТУПАМИ, ТАКИХ КАК ВАЛЫ ИЛИ СТЕРЖНИ | 2015 |

|

RU2614224C2 |

| УПЛОТНЕНИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2532477C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОРПУСА КОНСЕРВНОЙ БАНКИ | 2009 |

|

RU2506137C2 |

| Гибочный штамп | 1980 |

|

SU956099A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Устройство штамповки деталей из прессованных профилей | 1990 |

|

SU1779432A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии . и оснастке для изготовления колец из полос. Цель изобретения - расширение технологических возможностей за счет изготовления крупногабаритных дисков из тонколистового металла. Полосу одновременно подвергают локальному растягиванию вдоль одной профильной кромки и локальной осадке - вдоль другой. Штамп содержит два двухкамерных корпуса, установленных на подвижной и неподвижной плитах. В камерах размещают части призм и зажимных губок, а также упругие прокладки, обепечивающие сближение одних губок и раздвижение других. 2 с.п.ф-лы, 5 ил.

20

19

Фиг.1

А-А

Фиг. г

20

6-6

8

Фиг.З

Фиг

Фиг. 5

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М.: Машиностроение, 1975, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

Авторы

Даты

1991-03-30—Публикация

1989-01-20—Подача