Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из прессованных профилей | 1989 |

|

SU1685572A1 |

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1994 |

|

RU2086329C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1997 |

|

RU2124411C1 |

| Устройство для штамповки деталей из профильных заготовок полузакрытых сечений | 1985 |

|

SU1319973A1 |

| Вкладыш для изготовления деталей из прессованных профилей | 1988 |

|

SU1712026A1 |

| Устройство для штамповки деталей из профилей | 1987 |

|

SU1510969A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2170634C1 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| Способ гибки профилей уголкового сечения полкой внутрь | 1986 |

|

SU1449178A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

Использование: в авиастроении, судостроении, автомобильной промышленности и других отраслях народного хозяйства. Устройство содержит контейнер с эластичной средой и формующую оправку с зажимными губками. Заготовка устанавливается в ручей формующей оправки и ее концы фиксируются на опорных площадках зажимными губками. При рабочем ходе контейнера под действием давления эластичной среды происходит гибка заготовки с одновременным растяжением. Четко заданная величина деформации растяжения заготовки позволяет рассчитать и изготовить бездоводочный контур оправки. 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано во всех отраслях народного хозяйства для изготовления деталей из прессованных профилей.

Известно устройство для изготовления деталей из прессованных профилей, содержащее пуансон, матрицу и зажимные губки.

Данное устройство позволяет осуществлять гибку с растяжением за счет чего уменьшается и стабилизируется величина упругой отдачи детали и, следовательно, снижается объем доводочных работ. Однако известное устройство имеет существенные недостатки. Во-первых, к ним относятся сложность и трудоемкость изготовления штампа (пуансона и матрицы). Во-вторых, конструкция зажимных губок не обеспечивает жесткой фиксации заготовки в начальный момент штамповки, поэтому нельзя гарантировать получение заданной степени деформации растяжения заготовки (приращение длины Д|). Кроме того, устройство, создающее осевое растяжение, не может быть использовано при штамповке деталей эластичной средой, поскольку перемещение за жимных губок в закрытом объеме рабочей камеры контейнера не предоставляется возможным.

Известно также устройство для изготовления деталей из прессованных профилей, содержащее контейнер с эластичной средой и формующую оправку. Использование универсального пуансона, роль которого играет контейнер с эластичной средой,позволяет значительно снизить затраты на проектирование и изготовление оснастки, сократить сроки подготовки производства.

Основным недостатком при изготовлении деталей с помощью этого устройства является наличие доводочных работ, вызванных пружинением деталей. Это объясняется тем, что схема нагружения заготовки

VI VI Ю

N со

Ю

в устройстве близка к чистому изгибу, и в сечении заготовки действует значительный момент внутренних сил.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство, содержащее контейнер с эластичной средой и формообразующую оправку, имеющую опорные площадки.

Использование опорных площадок в качестве фиксаторов концов заготовки позволяет совместить гибку заготовки с ее осевым растяжением, за счет чего происходит выравнивание поля напряжений в поперечном сечении заготовки, уменьшение и стабилизация величины упругой отдачи. Таким образом снижается объем доводочных работ. Однако это устройство не обеспечивает надежную фиксацию концов заготовки на опорных площадках, поэтому нельзя гарантировать получение заданной степени деформации растяжения заготовки. Неточность в задании деформации растяжения заготовки приводит к ошибкам в расчете контура оправки, скорректированного на величину пружинения, а значит и к необходимости выполнения доводочных работ.

Целью изобретения является снижение трудоемкости изготовления деталей за счет устранения доводочных работ.

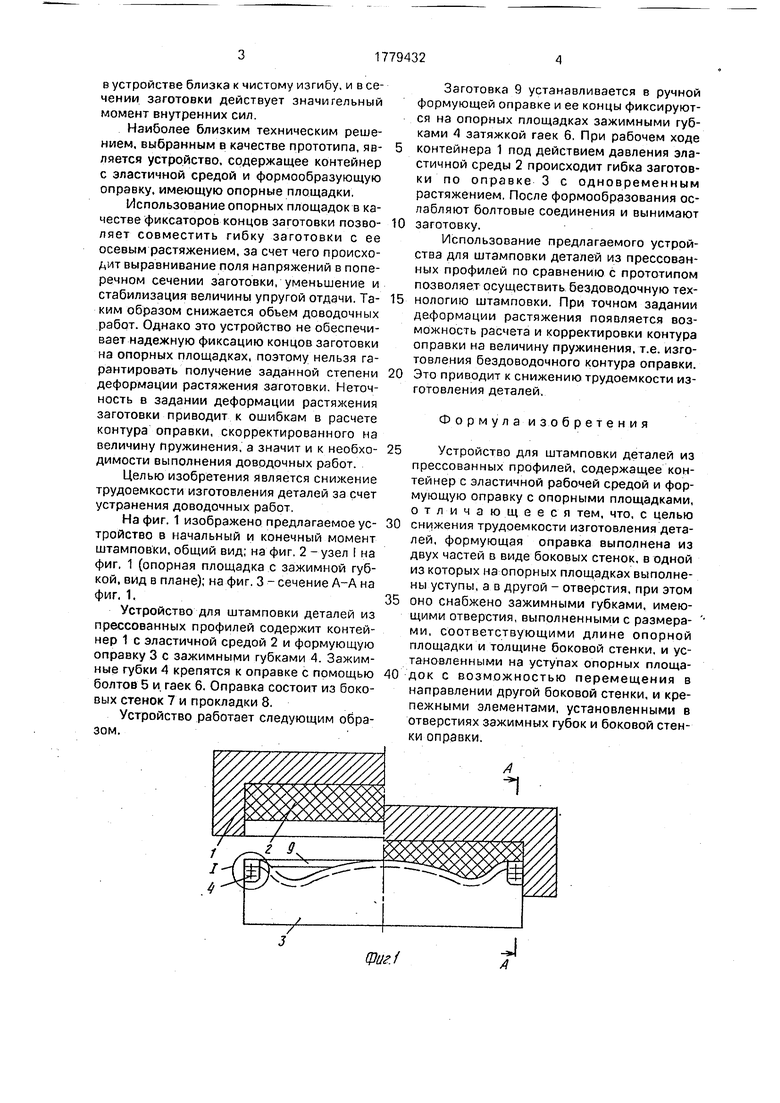

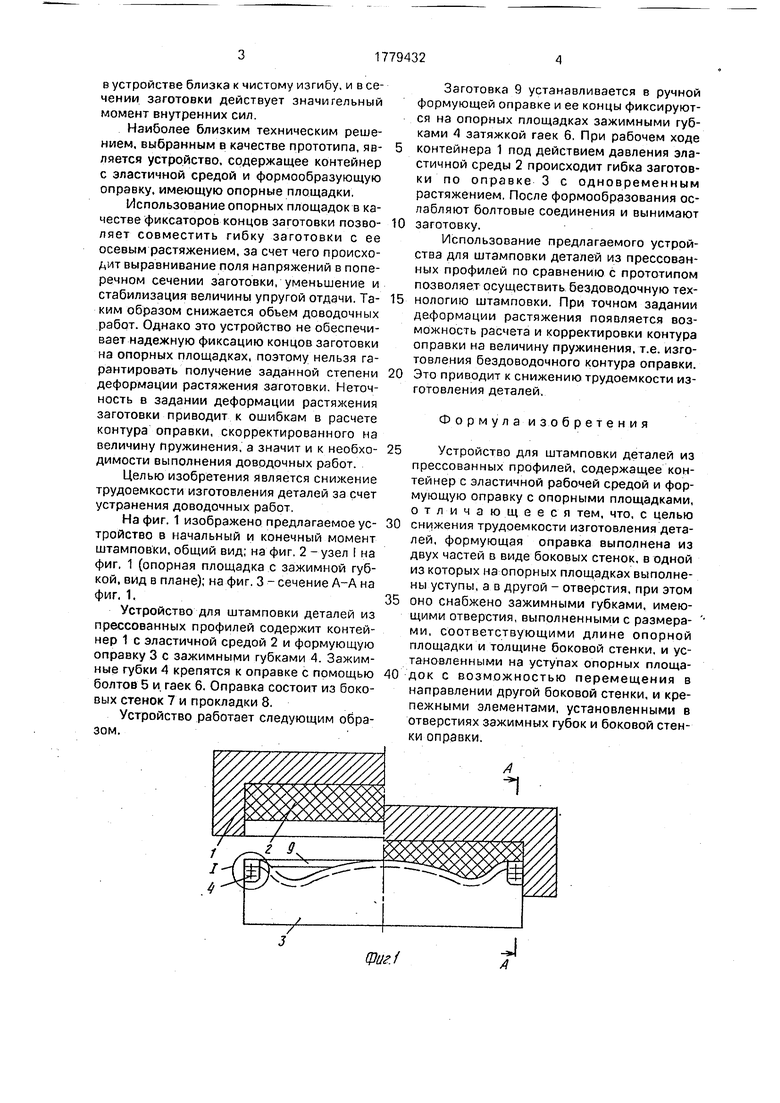

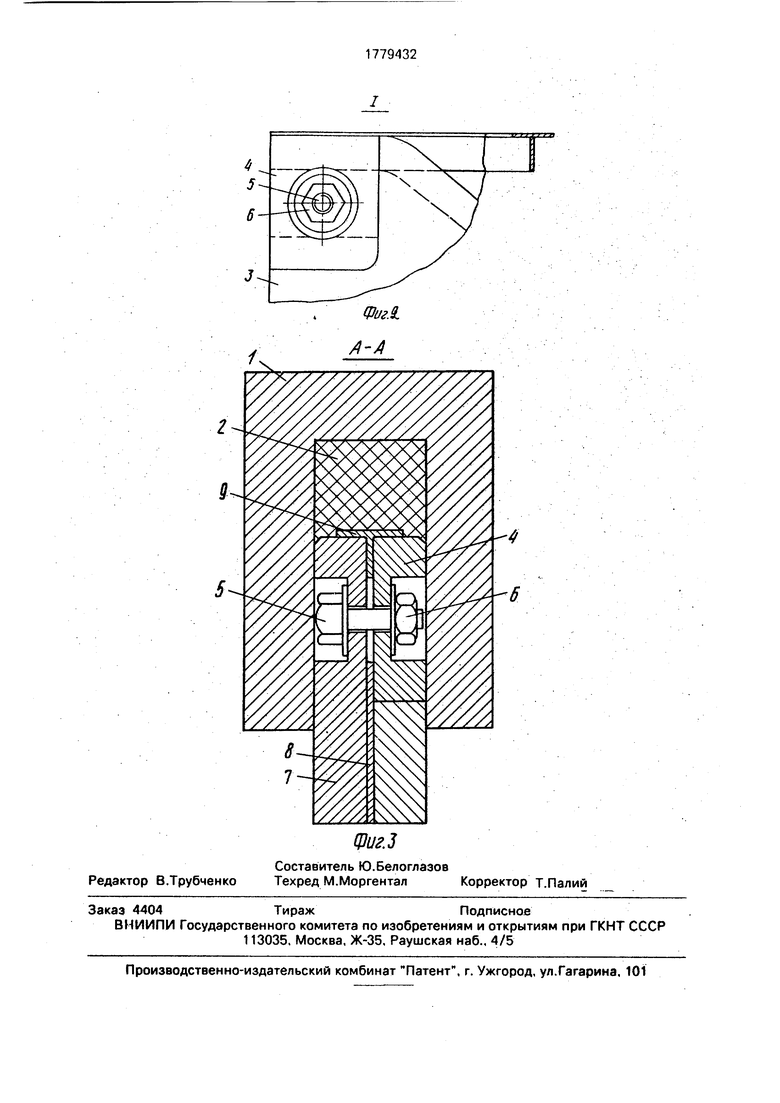

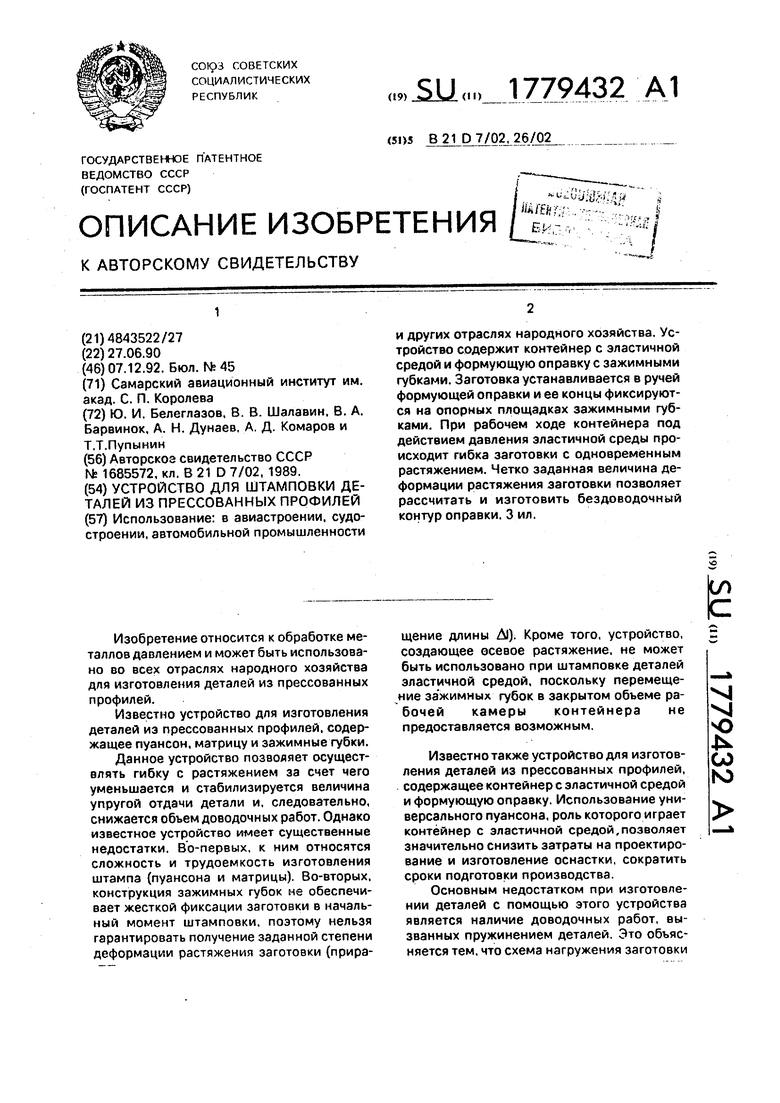

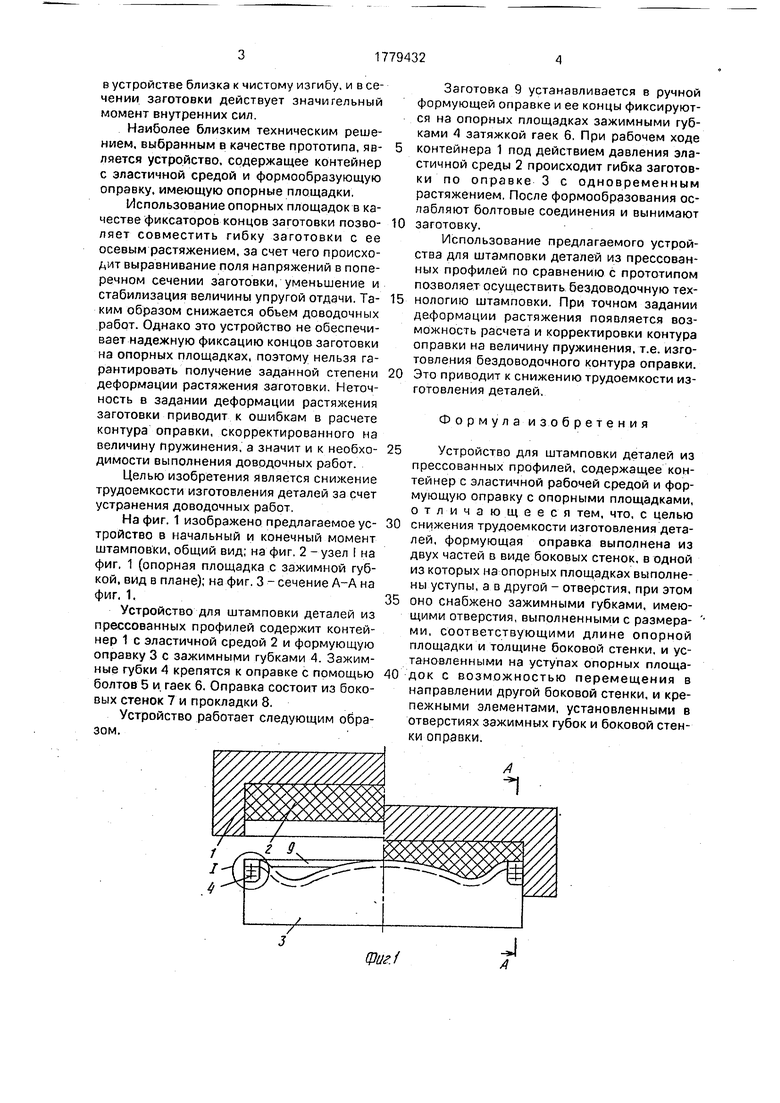

На фиг. 1 изображено предлагаемое устройство в начальный и конечный момент штамповки, общий вид; на фиг. 2 -узел I на фиг. 1 (опорная площадка с зажимном губкой, вид в плане); на фиг. 3 - сечение А-А на фиг. 1.

Устройство для штамповки деталей из прессованных профилей содержит контейнер 1 с эластичной средой 2 и формующую оправку 3 с зажимными губками 4. Зажимные губки А крепятся к оправке с помощью болтов 5 и гаек 6. Оправка состоит из боковых стенок 7 и прокладки 8.

Устройство работает следующим образом.

0

5

0

Заготовка 9 устанавливается в ручной формующей оправке и ее концы фиксируются на опорных площадках зажимными губками 4 затяжкой гаек 6. При рабочем ходе контейнера 1 под действием давления эластичной среды 2 происходит гибка заготовки по оправке 3 с одновременным растяжением. После формообразования ослабляют болтовые соединения и вынимают заготовку.

Использование предлагаемого устройства для штамповки деталей из прессованных профилей по сравнению с прототипом позволяет осуществить бездоводочную технологию штамповки. При точном задании деформации растяжения появляется возможность расчета и корректировки контура оправки на величину пружинения. т.е. изготовления бездоводочного контура оправки. Это приводит к снижению трудоемкости изготовления деталей.

Формула изобретения

Устройство для штамповки деталей из прессованных профилей, содержащее контейнер с эластичной рабочей средой и формующую оправку с опорными площадками, отличающееся тем, что, с целью

снижения трудоемкости изготовления деталей, формующая оправка выполнена из двух частей в виде боковых стенок, в одной из которых на опорных площадках выполнены уступы, а в другой - отверстия, при этом

оно снабжено зажимными губками, имеющими отверстия, выполненными с размерами, соответствующими длине опорной площадки и толщине боковой стенки, и установленными на уступах опорных площадок с возможностью перемещения в направлении другой боковой стенки, и крепежными элементами, установленными в отверстиях зажимных губок и боковой стенки оправки.

Фиг.1

Редактор В.Трубченко

Составитель Ю.Белоглазое

Техред М.МоргенталКорректор Т.Палий

7

фиг.3

| Способ получения деталей из прессованных профилей | 1989 |

|

SU1685572A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-06-27—Подача