жит программозадающий узел, выполненный в виде поворотного барабана 9 с регулируемыми в осевом направлении рядом упоров 10 положения захватного органа 6 и кулачков управления пневмоцилиндром 3. Упоры 10 поэтапно взаимодействуют с роликом 8, обеспечивая необходимое позиционирование захватного органа 6. Шаговый

привод поворота барабана 9 обеспечивается посредством пневмоцилиндра 14, зубчато- реечной 15, 16, храповой 17 и зубчатой 18 передач. Изменение положения регулируемых упоров 10 и переставных кулачков позволяет запрограммировать любую очередность переноса заготовок по позициям. 9 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для перемещения заготовок в процессе ковки | 1971 |

|

SU473556A1 |

| Устройство для многоколенной пространственной гибки труб | 1985 |

|

SU1268245A1 |

| Устройство для отделения листа от стопы и подачи его в зону обработки | 1985 |

|

SU1338940A1 |

| Манипулятор для переноса заготовок | 1982 |

|

SU1074651A1 |

| Манипулятор для горизонтально-ковочных машин | 1981 |

|

SU1082540A1 |

| Ковочный комплекс | 1991 |

|

SU1787639A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2332009C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для переноса заготовок по позициям матричного блока горизонтально-ковочных машин с вертикальной плоскостью разъема. Цель изобретения - расширение функциональных возможностей. Устройство содер

Изобретение относится к обработке металлов давлением, в частности к устройствам для переноса обрабатываемых заготовок по позициям матричного блока горизонтально-ковочной машины с вертикальным разъемом матриц.

Целью изобретения является расширение функциональных возможностей устройства.

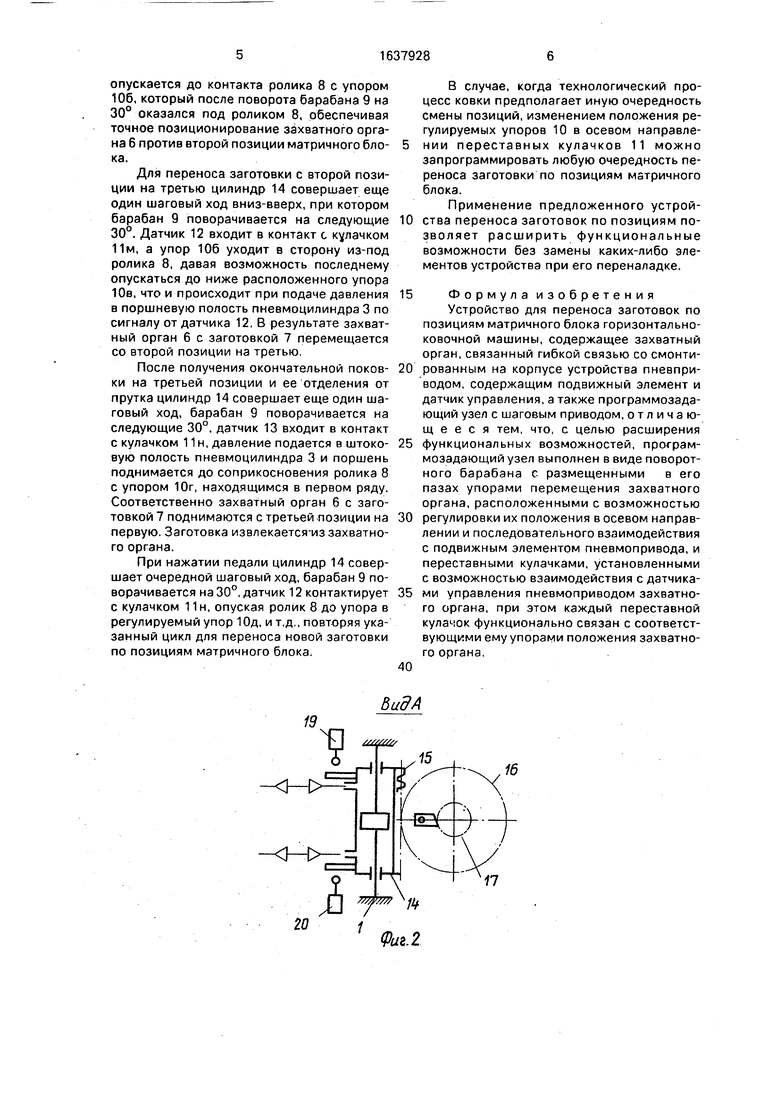

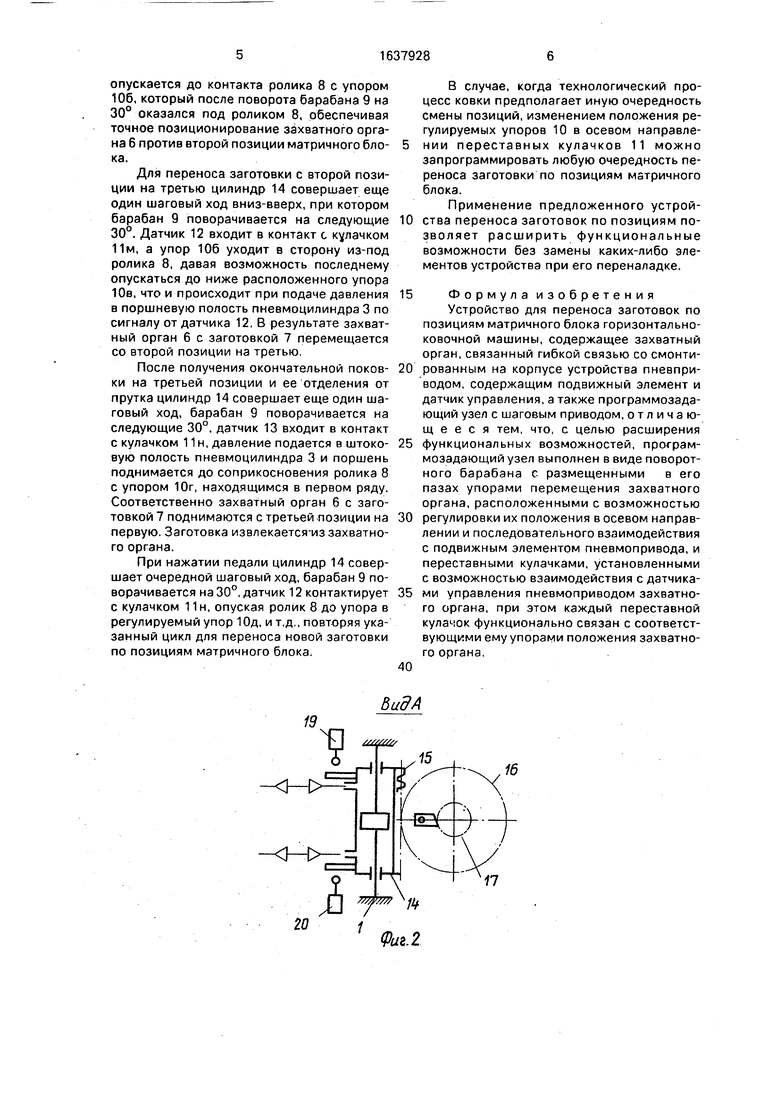

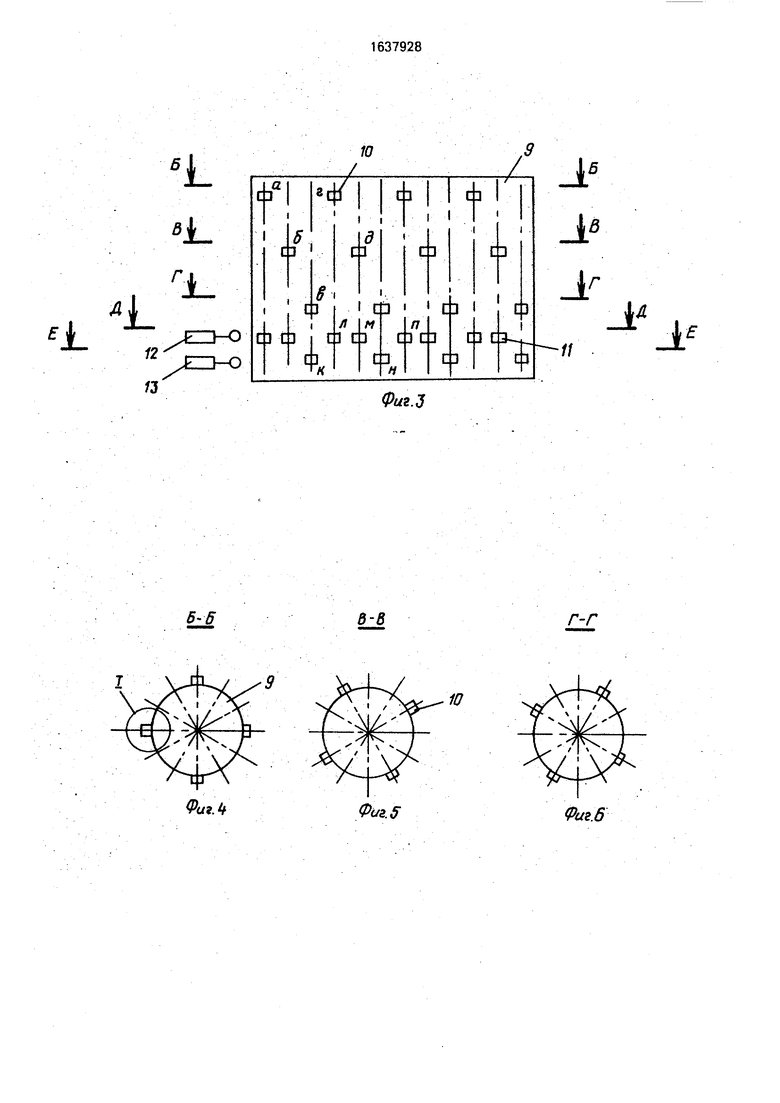

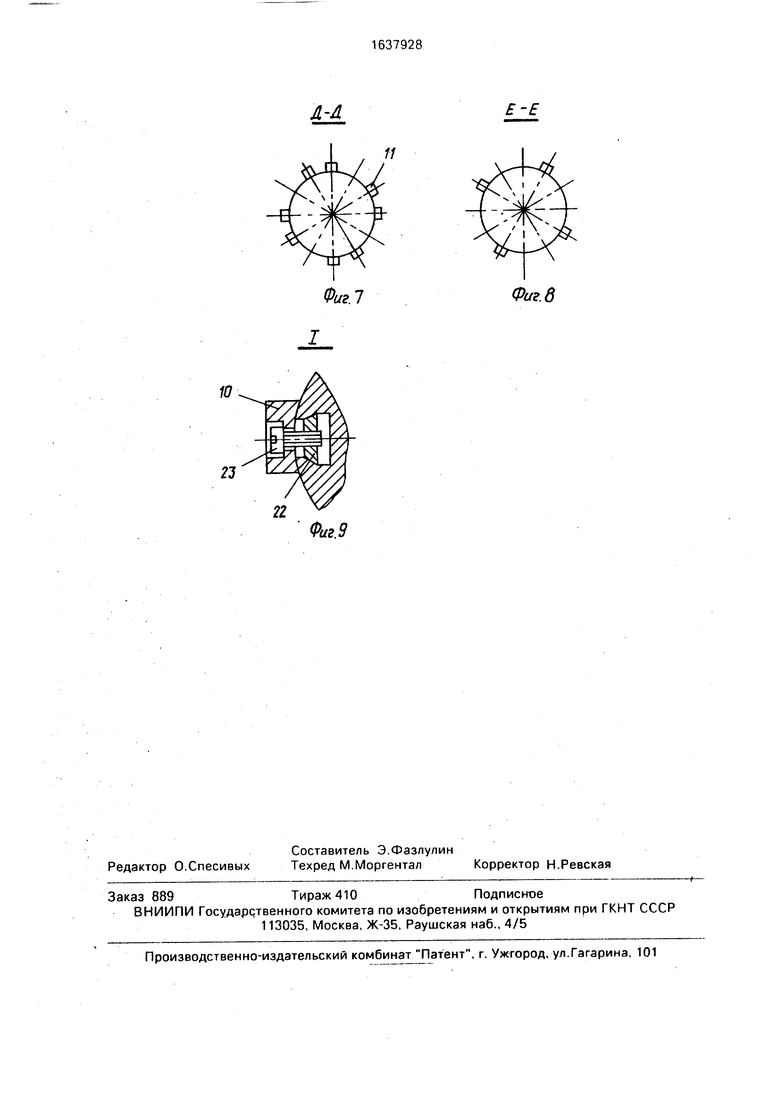

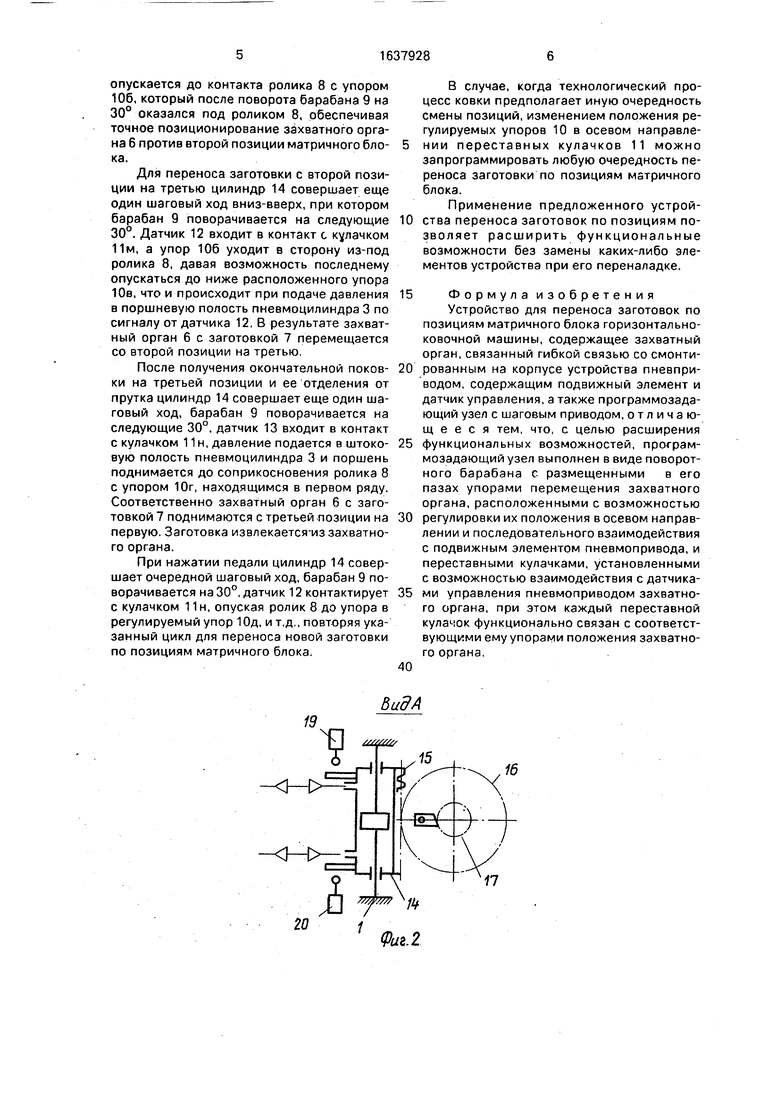

На фиг.1 представлена кинематическая

схема устройства; на фиг.2 - вид А на фиг. 1 ;

на фиг.З - развертка барабана; на фиг.4-8 сечения барабана на фиг.1 и 3; на фиг.9 узел I на фиг,4.

Устройство содержит корпус 1, смонтированный с возможностью поворота вокруг стойки 2, закрепленной на станине горизонтально-ковочной машины, На корпусе 1 установлен пневмоцилиндр 3, шток которого через пружинный демпфер 4 и гибкую связь 5 связан с захватным органом 6 для удержания заготовки 7. На демпфере 4 установлен ролик 8, взаимодействующий с программо- задающим узлом. Программозадающий узел выполнен в виде поворотного барабана 9, установленного на стойке 2, в пазах которого размещены регулируемые в осевом направлении упоры 10 положения захватного органа, взаимодействующие поочередно с роликом 8. На барабане 9 аналогичным образом размещены переставные кулачки 11, взаимодействующие с датчиками 12 и 13 управления перемещением направления штока пневмоцилиндра 3. Барабан 9 связан с шаговым приводом его поворота, выполненным в виде цилиндра 14 пневмопривода с подвижным относительно стационарно закрепленного поршня корпусом, на котором закреплена зубчатая рейка 15, находящаяся в постоянном зацеплении с зубчатым колесом 16, связанным посредством храпового механизма 17 и зубчатой передачи 18 с барабаном 9. Перемещение корпуса цилиндра 14 ограничено с двух сторон датчиками 19 и 20. Барабан 9 постоянно подторможен тормозом 21.

На поверхности барабана 9 через 30° выполнены продольные пазы типа ласточкина хвоста, в которых установлены с возможностью перестановки вдоль пазов упоры 10 и кулачки 11, закрепленные в пазах с помощью сухарей 22 и винтов 23. Верхний

ряд из четырех упоров 10 (фиг.З) соответствует положению захватного органа 6 против первой позиции ковки, второй и третий ряды соответственно для второй и третьей позиций.

Устройство работает следующим образом.

В исходном положении захватный орган 6 находится на первой позиции матричного блока, штоковая полость

пневмоцилиндра 3 и верхняя полость цилиндра 14 находятся под давлением, что соответствует контакту ролика 8 с одним из упоров, например 10а, и корпуса пневмоцилиндра 14 с датчиком 19. Датчик 13 улравления перемещением пневмоцилиндра взаимодействует с одним из кулачков последнего ряда, например 11 к, что соответствует подаче давления в штоковую полость пневмоцилиндра 3, датчик 12 не задействован.

После осуществления операции ковки на первой позиции давление подается в нижнюю полость цилиндра 14 пневмопривода нажатием педали оператора, верхняя

полость соединяется с атмосферой. Корпус пневмоцилиндра перемещается вниз до контакта с датчиком 20, зубчатая рейка 15 вращает колесо 16 против часовой стрелки и через храповой механизм 17 и зубчатую

передачу 18 поворачивает на один шаг (30°) ( барабан 9. По сигналу датчика 20 давление подается в верхнюю полость цилиндра 14 и корпус возвращается в исходное положение до контакта с датчиком 19, храповой механизм 17 совершает холостой ход, не передавая вращения на барабан 9. Таким образом, осуществляется один шаговый ход.

Поворот барабана 9 приводит к тому, что датчик 13 выходит из контакта с кулачком 11 к, а датчик 12 входит в контакт с кулачком 11л. В результате по сигналу датчика 12 давление подается в поршневую полость пневмоцилиндра 3, шток которого

опускается до контакта ролика 8 с упором 106, который после поворота барабана 9 на 30° оказался под роликом 8, обеспечивая точное позиционирование захватного органа 6 против второй позиции матричного блока.

Для переноса заготовки с второй позиции на третью цилиндр 14 совершает еще один шаговый ход вниз-вверх, при котором барабан 9 поворачивается на следующие 30°. Датчик 12 входит в контакт с кулачком 11м, а упор 106 уходит в сторону из-под ролика 8, давая возможность последнему опускаться до ниже расположенного упора 10в, что и происходит при подаче давления в поршневую полость пневмоцилиндра 3 по сигналу отдатчика 12. В результате захватный орган 6 с заготовкой 7 перемещается со второй позиции на третью.

После получения окончательной поковки на третьей позиции и ее отделения от прутка цилиндр 14 совершает еще один шаговый ход, барабан 9 поворачивается на следующие 30°, датчик 13 входит в контакт с кулачком 11н, давление подается в штоко- вую полость пневмоцилиндра 3 и поршень поднимается до соприкосновения ролика 8 с упором Юг, находящимся в первом ряду. Соответственно захватный орган 6 с заготовкой 7 поднимаются с третьей позиции на первую. Заготовка извлекается-из захватного органа.

При нажатии педали цилиндр 14 совершает очередной шаговый ход, барабан 9 поворачивается на 30°, датчик 12 контактирует с кулачком 11 н, опуская ролик 8 до упора в регулируемый упор 10д, и т.д., повторяя указанный цикл для переноса новой заготовки по позициям матричного блока.

20

F| MMiW }lf /

Фиг.2

В случае, когда технологический процесс ковки предполагает иную очередность смены позиций, изменением положения регулируемых упоров 10 в осевом направле- нии переставных кулачков 11 можно запрограммировать любую очередность переноса заготовки по позициям матричного блока.

Применение предложенного устрой- ства переноса заготовок по позициям позволяет расширить функциональные возможности без замены каких-либо элементов устройства при его переналадке.

Формула изобретения

Устройство для переноса заготовок по позициям матричного блока горизонтально- ковочной машины, содержащее захватный орган, связанный гибкой связью со смонтированным на корпусе устройства пневпри- водом, содержащим подвижный элемент и датчик управления, а также программозада- ющий узел с шаговым приводом, отличающееся тем, что, с целью расширения

функциональных возможностей, програм- мозадающий узел выполнен в виде поворотного барабана с размещенными в его пазах упорами перемещения захватного органа, расположенными с возможностью

регулировки их положения в осевом направлении и последовательного взаимодействия с подвижным элементом пневмопривода, и переставными кулачками, установленными с возможностью взаимодействия с датчиками управления пневмоприводом захватного органа, при этом каждый переставной кулачок функционально связан с соответствующими ему упорами положения захватного органа.

ВидА

Фиг.2

BL i

Г

1L

12

/3

JL

EHh-0

6-6

ФагЛ

/

1б

в

Jf

Л

11

A

Фиг.З

B-B

Г-Г

Фиг. 5

Фиг.б

Л -Л

Фиг. 7

Ю

Фиг. в

| Несвит С.М | |||

| и др | |||

| Горизонтально-ковочные машины и их автоматизация | |||

| М: Машиностроение, 1964, рис | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1991-03-30—Публикация

1988-04-18—Подача