(54) УСТАНОВКА ДЛЯ ПРИСОЕДИНЕНИЯ ПРОВОЛОЧНЫХ ВЫВОДОВ МЕТОДОМ ТЕРМОКОМПРЕССИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термокомпрессорной сварки проволочных выводов | 1977 |

|

SU707727A1 |

| Установка для присоединения проволочных выводов | 1975 |

|

SU534809A1 |

| Устройство для монтажа проволочных перемычек | 1986 |

|

SU1430214A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Установка для присоединения про-ВОлОчНыХ ВыВОдОВ | 1979 |

|

SU821100A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для ультразвуковой сварки | 1986 |

|

SU1391831A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

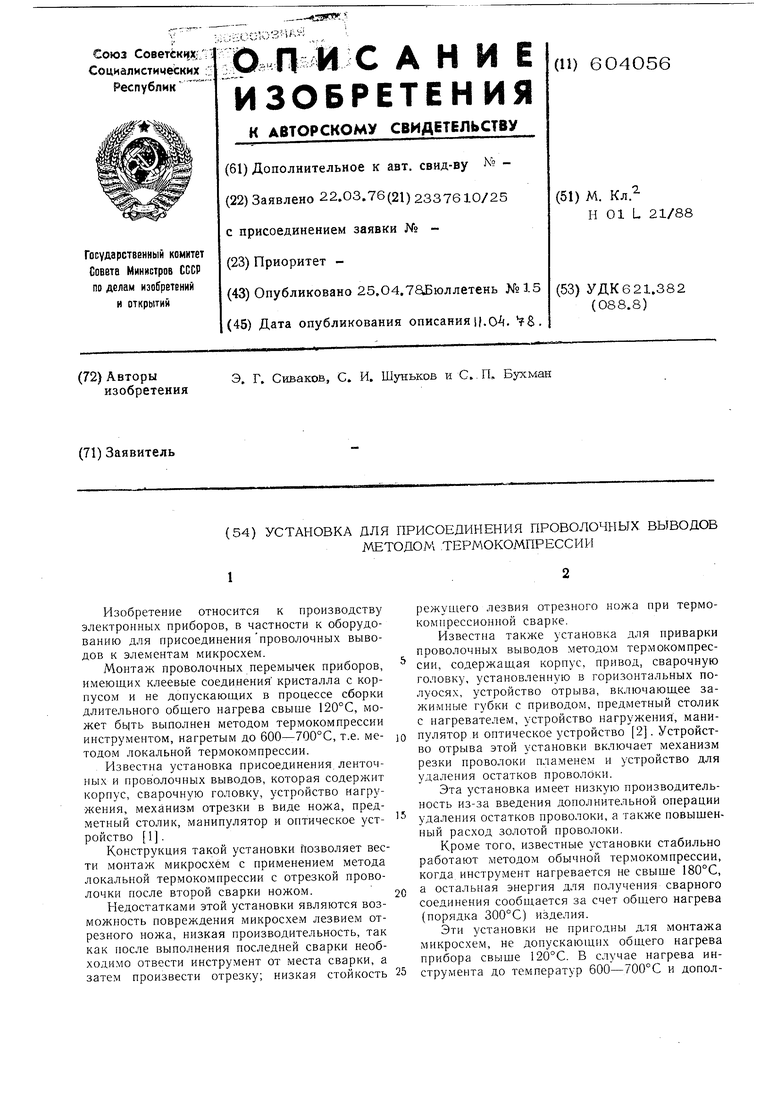

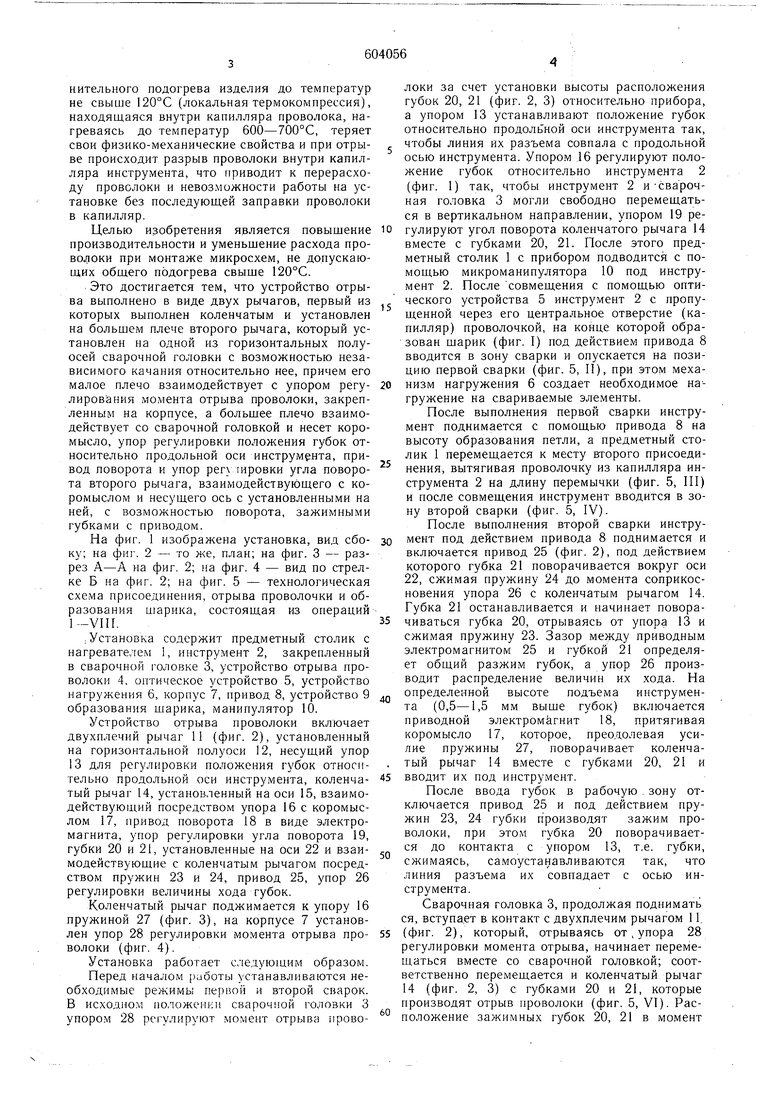

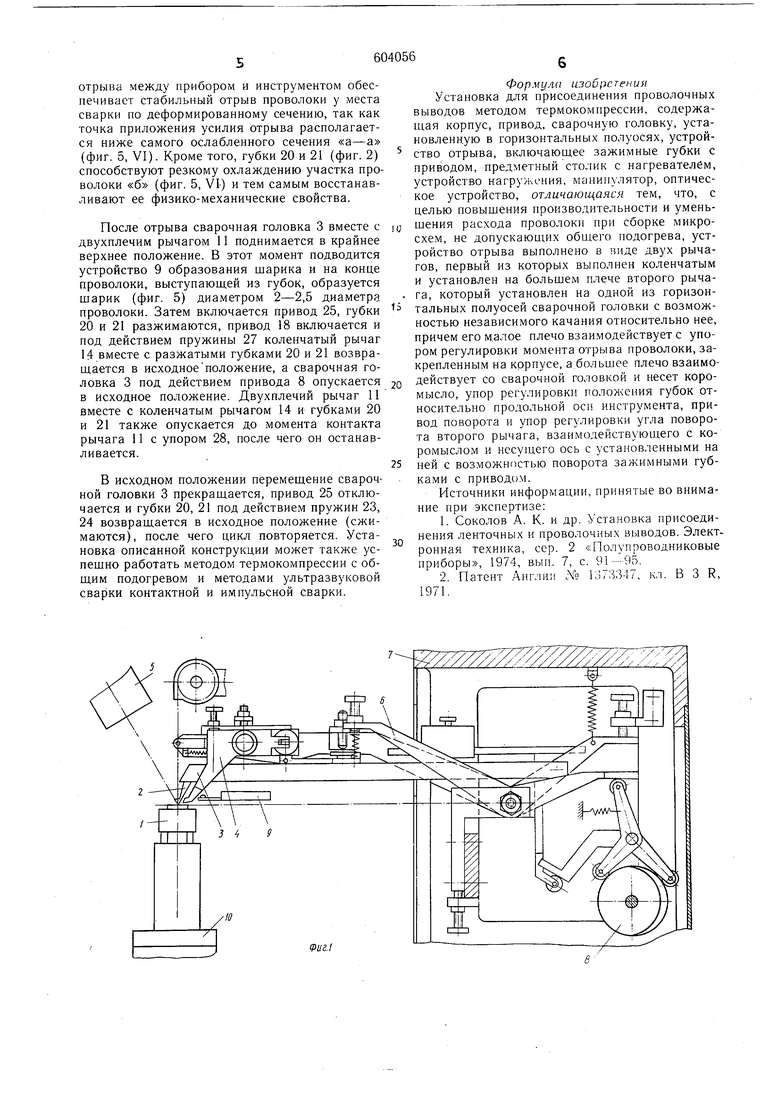

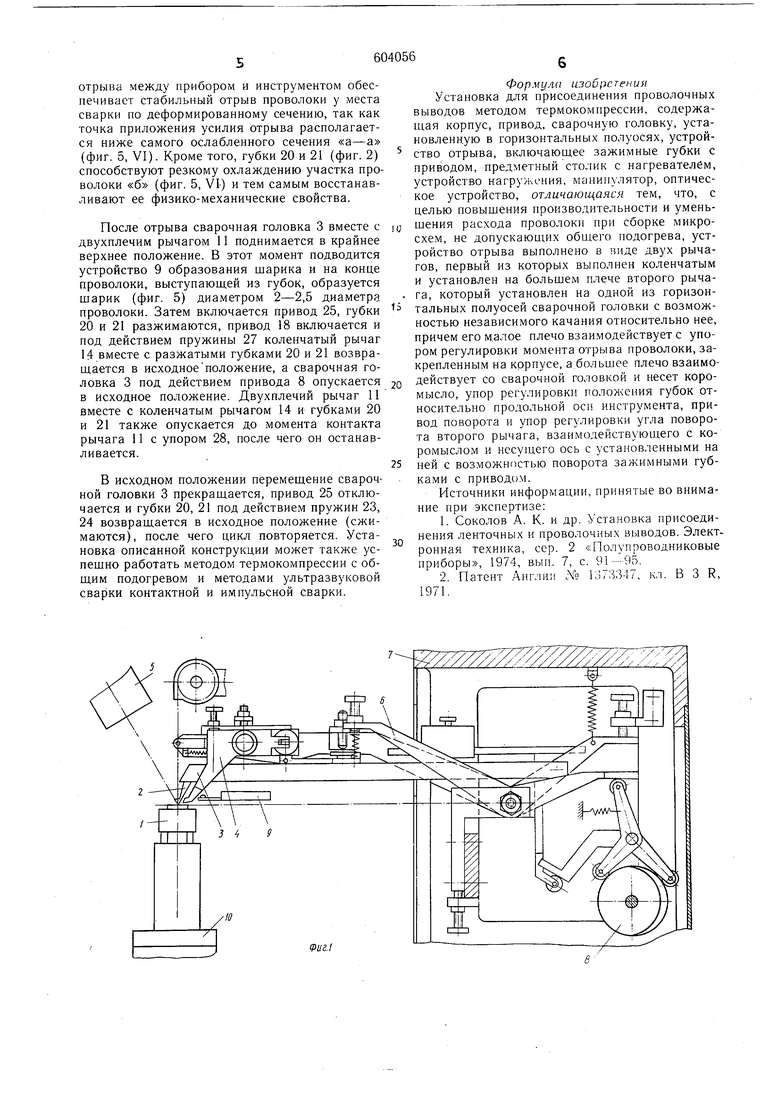

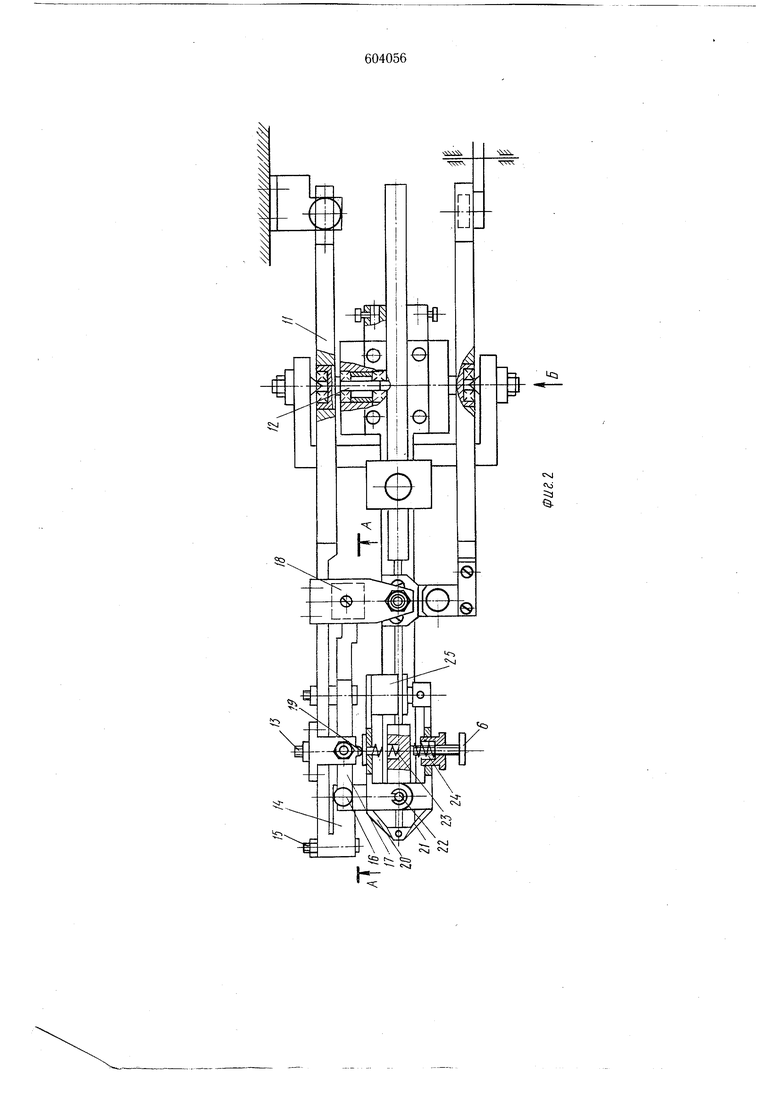

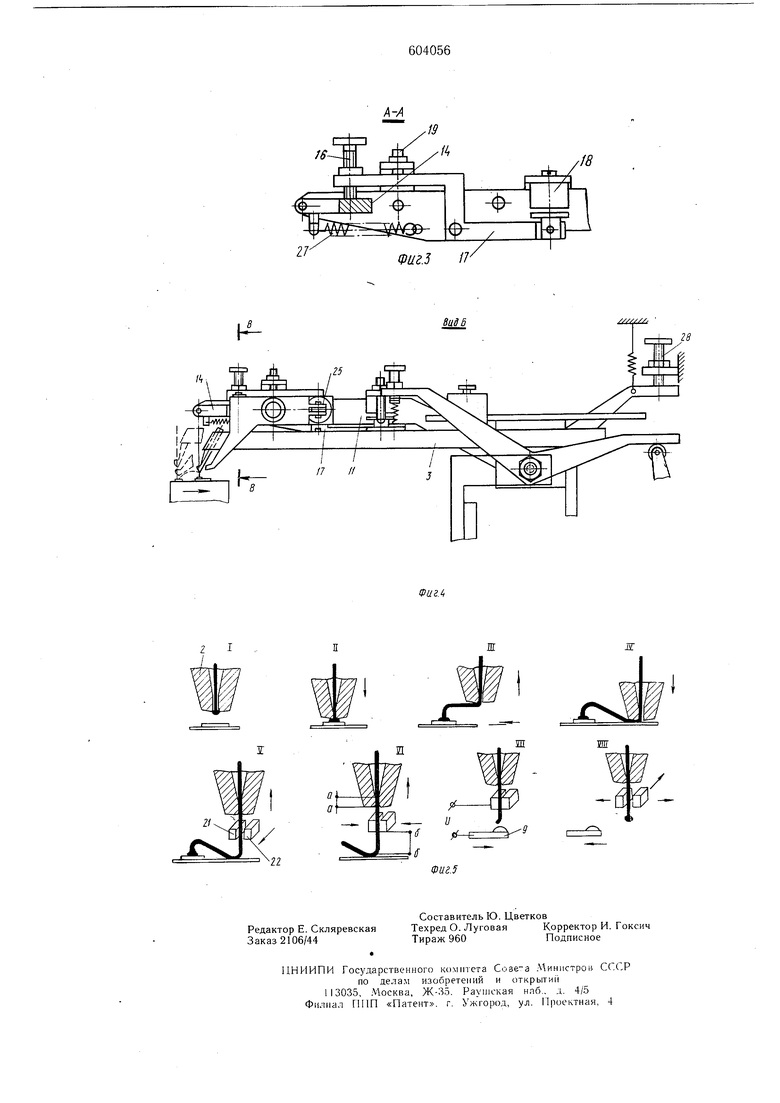

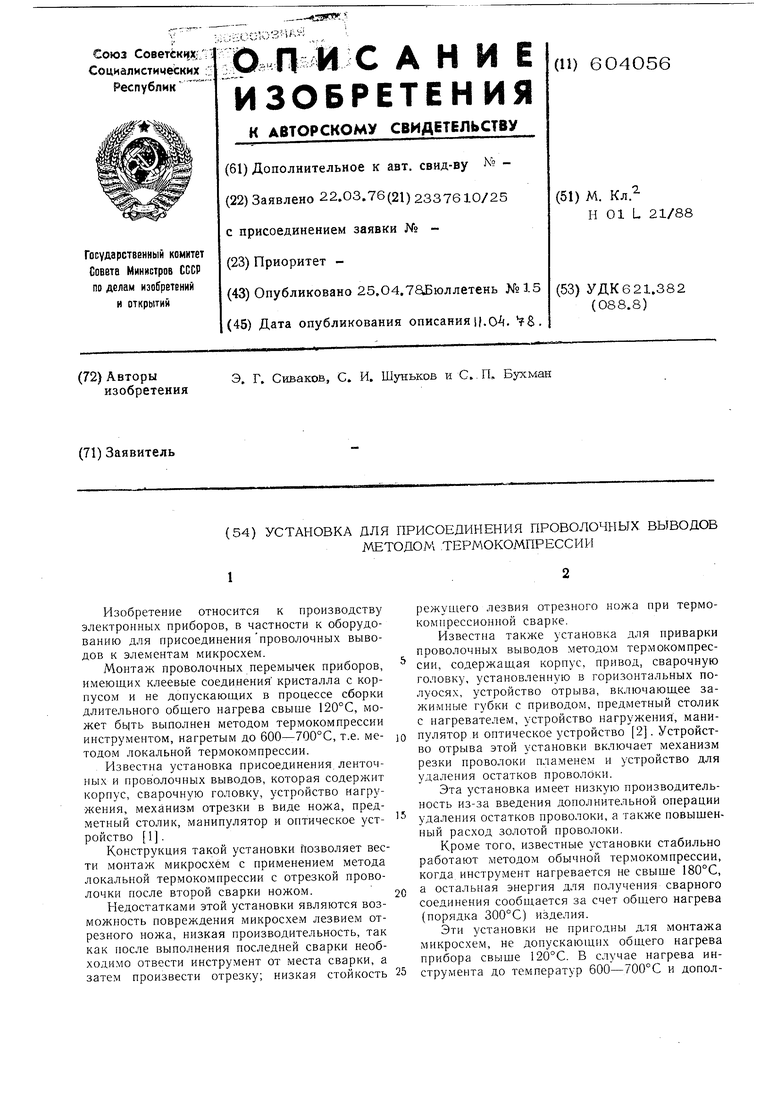

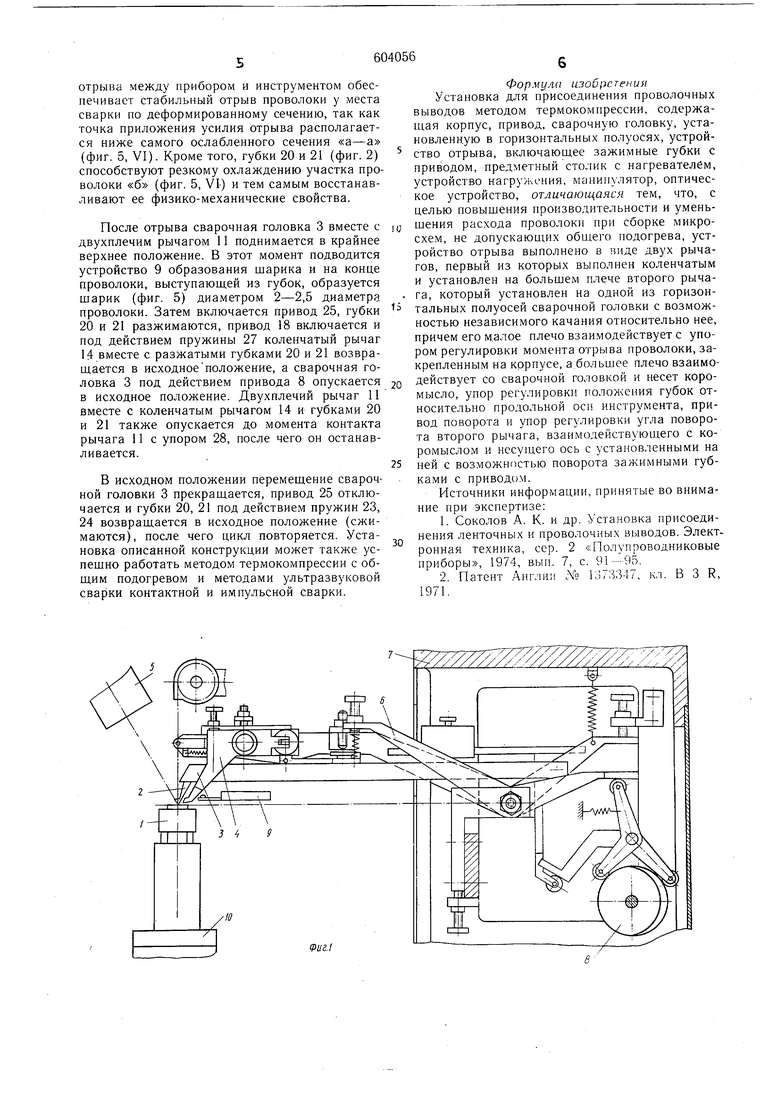

Изобретение относится к производству электронных приборов, в частности к оборудованию для присоединенияпроволочных выводов к элементам микросхем. Монтаж проволочных перемычек приборов, имеющих клеевые соединения кристалла с корпусом и не допускающих в процессе сборки длительного общего нагрева свыше 120°С, может выполнен методом термокомпрессии инструментом, нагретым до 600-700°С, т.е. методом локальной термокомпрессии. Известна установка присоединения,ленточных и проволочных выводов, которая содержит корпус, сварочную головку, устройство нагружения, механизм отрезки в виде ножа, предметный столик, манипулятор и оптическое устройство 1. Конструкция такой установки позволяет вести монтаж микросхем с применением метода локальной термокомпрессии с отрезкой проволочки после второй сварки ножом. Недостатками этой установки являются возможность повреждения микросхем лезвием отрезного ножа, низкая производительность, так как после выполнения последней сварки необходимо отвести инструмент от места сварки, а затем произвести отрезку; низкая стойкость режущего лезвия отрезного ножа при термокомпрессионной сварке. Известна также установка для приварки проволочных выводов методом термокомпрессии, содержащая корпус, привод, сварочную головку, установленную в горизонтальных полуосях, устройство отрыва, включающее зажимные губки с приводом, предметный столик с нагревателем, устройство нагружения, манипулятор и оптическое устройство 2. Устройство отрыва этой установки включает механизм резки проволоки пламенем и устройство для удаления остатков проволоки. Эта установка имеет низкую производительность из-за введения дополнительной операции удаления остатков проволоки, а также повыщенный расход золотой проволоки. Кроме того, известные установки стабильно работают методом обычной термокомпрессии, когда инструмент нагревается не свыше 180°С, а остальная энергия для получения сварного соединения сообщается за счет общего нагрева (порядка 300°С) изделия. Эти установки не пригодны для монтажа микросхем, не допускающих общего нагрева прибора свыще 12б°С. В случае нагрева инструмента до температур 600-700°С и дополнительного подогрева изделия до температур не свыше 120°С (локальная термокомпрессия), находящаяся внутри капилляра проволока, нагреваясь до температур 600-700°С, теряет свои физико-механические свойства и при отрыве происходит разрыв проволоки внутри капилляра инструмента, что приводит к перерасходу проволоки и невозможности работы на установке без последующей заправки проволоки в капилляр. Целью изобретения является повыщение производительности и уменьшение расхода проволоки при монтаже микросхем, не допускающих общего подогрева свыше 120°С. Это достигается тем, что устройство отрыва выполнено в виде двух рычагов, первый из которых выполнен коленчатым и установлен на большем плече второго рычага, который установлен на одной из горизонтальных полуосей сварочной головки с возможностью независимого качания относительно нее, причем его малое плечо взаимодействует с упором регулирования 1 томента отрыва проволоки, закрепленным на корпусе, а большее плечо взаимодействует со сварочной головкой и несет коромысло, упор регулировки положения губок относительно продольной оси инструмента, привод поворота и упор регулировки угла поворота второго рычага, взаимодействующего с коромыслом и несущего ось с установленными на ней, с возможностью поворота, зажимными губками с приводом. На фиг. 1 изображена установка, вид сбоку; на фнг. 2 - то же, план; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - технологическая схема присоединения, отрыва проволочки и образования шарика, состоящая из операций 1-VIII. : Установка содержит предметный столик с нагревателем 1, инструмент 2, закрепленный в сварочной |-оловке 3, устройство отрыва проволоки 4. оптическое устройство 5, устройство нагружения 6, корпус 7, привод 8, устройство 9 образования шарика, манипулятор 10. Устройство отрыва проволоки включает двухплечий рычаг II (фиг. 2), установленный на горизонтальной полуоси 12, несущий упор 13 для регулировки положения губок относительно продольной оси инструмента, коленчатый рычаг 14, установленный на оси 15, взаимодействующий посредством упора 16 с коромыслом 17, привод поворота 18 в виде электромагнита, упор регулировки угла поворота 19, губки 20 и 21, установленные на оси 22 и взаимодействующие с коленчатым рычагом посредством пружин 23 и 24, привод 25, упор 26 регулировки величины хода губок. Коленчатый рычаг поджимается к упору 16 пружиной 27 (фиг. 3), на корпусе 7 установлен упор 28 регулировки момента отрыва проволоки (фиг. 4). Установка работает следующим образом. Перед началом работы устанавливаются необходимые режимы первой и второй . В исходном положении сварочной 1оловки 3 упором 28 регулируют момент отрыва проволоки за счет установки высоты расположения губок 20, 21 (фиг. 2, 3) относительно прибора, а упором 13 устанавливают положение губок относительно продольной оси инструмента так, чтобы линия их разъема совпала с продольной осью инструмента. Упором ,16 регулируют положение губок относительно инструмента 2 (фиг. 1) так, чтобы инструмент 2 и-сварочная головка 3 могли свободно перемещаться в вертикальном направлении, упором 19 регулируют угол поворота коленчатого рычага 14 вместе с губками 20, 21. После этого предметный столик 1 с прибором подводится с помощью микроманипулятора 10 под инструмент 2. После совмещения с помощью оптического устройства 5 инструмент 2 с пропущенной через его центральное отверстие (капилляр) проволочкой, на конце которой образован шарик (фиг. I) под действием привода 8 вводится в зону сварки и опускается на позицию первой сварки (фиг. 5, П), при этом механизм нагружения 6 создает необходимое нагружение на свариваемые элементы. После выполнения первой сварки инструмент поднимается с помощью привода 8 на высоту образования петли, а предметный столик 1 перемещается к месту второго присоединения, вытягивая проволочку из капилляра инструмента 2 на длину перемычки (фиг. 5, III) и после совмещения инструмент вводится в зону второй сварки (фиг. 5, IV). После выполнения второй сварки инструмент под действием привода 8 поднимается и включается привод 25 (фиг. 2), под действием которого губка 21 поворачивается вокруг оси 22, сжимая пружину 24 до момента соприкосновения упора 26 с коленчатым рычагом 14. Губка 21 останавливается и начинает поворачиваться губка 20, отрываясь от упора 13 и сжимая пружину 23. Зазор между приводным электромагнитом 25 и губкой 21 определяет общий разжим губок, а упор 26 производит распределение величин их хода. На определенной высоте подъема инструмента (0,5-1,5 мм выще губок) включается приводной электромёгнит 18, притягивая коромысло 17, которое, преодолевая усилие пружины 27, поворачивает коленчатый рычаг 14 вместе с губками 20, 21 и вводит их под инструмент. После ввода губок в рабочую . зону отключается привод 25 и под действием пружин 23, 24 губки производят зажим проволоки, при этом губка 20 поворачивается до контакта с упором 13, т.е. губки, сжимаясь, самоустанавливаются так, что линия разъема их совпадает с осью инструмента. Сварочная головка 3, продолжая поднимать ся, вступа.ет в контакт с двухплечим рычагом 11. (фиг. 2), который, отрываясь от , упора 28 регулировки момента отрыва, начинает перемещаться вместе со сварочной головкой; соответственно перемещается и коленчатый рычаг 14 (фиг. 2, 3) с губками 20 и 21, которые производят отрыв проволоки (фиг. 5, VI). Расположение зажимных губок 20, 21 в момент отрыва между прибором и инструментом обеспечивает стабильный отрыв проволоки у места сварки по деформированному сечению, так как точка приложения усилия отрыва располагается ниже самого ослабленного сечения «а-а (фиг. 5, VI). Кроме того, губки 20 и 21 (фиг. 2) способствуют резкому охлаждению участка проволоки «б (фиг. 5, VL) и тем самым восстанавливают ее физико-механические свойства. После отрыва сварочная головка 3 вместе с двухплечим рычагом 11 поднимается в крайнее верхнее положение. В этот момент подводится устройство 9 образования шарика и на конце проволоки, выступающей из губок, образуется шарик (фиг. 5) диаметром 2-2,5 диаметра проволоки. Затем включается привод 25, губки 20 и 21 разжимаются, привод 18 включается и под действием пружины 27 коленчатый рычаг 14.вместе с разжатыми губками 20 и 21 возврашается в исходноеположение, а сварочная головка 3 под действием привода 8 опускается в исходное положение. Двухплечий рычаг 11 вместе с коленчатым рычагом 14 и губками 20 и 21 также опускается до момента контакта рычага 11 с упором 28, после чего он останавливается. В исходном положении перемещение сварочной головки 3 прекрашается, привод 25 отключается и губки 20, 21 под действием пружин 23, 24 возвращается в исходное положение (сжимаются), после чего цикл повторяется. Установка описанной конструкции может также успешно работать методом термокомпрессии с общим подогревом и методами ультразвуковой сварки контактной и импульсной сварки. Формула изобретения Установка для присоединения проволочных выводов методом термокомпрессии, содержащая корпус, привод, сварочную головку, установленную в горизонтальных полуосях, устройство отрыва, включаюш,ее зажимные губки с приводом, предметный столик с нагревателем, устройство нагружония, манипулятор, оптическое устройство, отличающаяся тем, что, с целью повышения производительности и уменьшения расхода проволоки при сборке микросхем, не допускающих общего подогрева, устройство отрыва выполнено в виде двух рычагов, первый из которых выполнен коленчатым и установлен на большем плече второго рычага, который установлен на одной из горизонтальных полуосей сварочной головки с возможностью независимого качания относительно нее, причем его малое плечо взаимодействует с упором регулировки момента отрыва проволоки, закрепленным на корпусе, а,большее плечо взаимодействует со сварочной головкой и несет коро мысло, упор регулировки положения губок относительно продольной оси инструмента, привод поворота и упор регулировки угла поворота второго рычага, взаимодействующего с коромыслом и несущего ось с установленными на ней с возможностью поворота зажимными губками с приводом. Источники информации, принятые во внимание при экспертизе: 1.Соколов А. К. и др. Установка присоединения ленточных и проволочных выводов. Элект.. ронная техника, сер. 2 «Полупроводниковые приборы, 1974, вып. 7, с. 91 - 95. 2.Патент .Англии 1373347, кл. В 3 R, 1971.

U5

NJ 53

%

27

Ф5

/

Фиг.5 /7

Авторы

Даты

1978-04-25—Публикация

1976-03-22—Подача