Изобретение относится к металлургии, а именно к производству слитков при внепечном рафинировании металлических расплавов с использованием адсорбентов .

Цель изобретения - повышение качества металла и снижение энергозатрат .

Согласно предлагаемому способу для предварительной обработки расплава не- расплавляющийся гранулированный адсорбент помещают в ковш и нагревают вместе с ним до температуры его футеровки, в подогретый ковш адсорбентом выпускают расплав, затем адсорбент скачивают в воронку.

Помещение гранулированного адсорбента в ковш vi последующие технологические операции подогрева и наполнения его расплавом позволяют нагреть адсорбент до температуры расплава, т.е. выше температуры плавления сплава. При этом устраняется необходимость использования специальных устройств для нагрева адсорбента и, соответственно, обеспечивается снижение затрат на нагрев адсорбента.

В процессе выпуска расплава в ковш за счет энергии падающей струи адсорбент интенсивно перемешивается с ним. При этом неметаллические включения, взвешенные в расплаве, активно доставляются к поверхности адсорбента. Нагретый до температуры расплава адсорбент эффективно задерживает неметаллические включения, которые удержис& со

00

|

ваются на нем за счет адгезионных сил (при высоких температурах последние определяются не силами молекулярного взаимодействия, а значительно большими силами химического взаимодействия неметаллической частицы с материалом адсорбента)., По окончании интенсивного перемешивания гранулы адсорбента всплывают и образуют покровный слой, который защищает зеркало металла в ковше от окисления и одновременно адгезирует всплывающие неметаллические включения. Изложенные факторы обеспечивают эффективное предварительное рафинирование расплава.

Скачивание адсорбента в воронку позволяет получить в нем слой адсорбента, выполняющего роль зернистого фильтра. Последующая разливка расплава путем пропускания его через слой адсорбента, образовавшийся в воронке, обеспечивает более глубокую очистку металла.

Для удержания гранулированного адсорбента и формирования фильтрующего слоя в воронку устанавливают сетку. Пример. Адсорбент получают из смеси порошкообразных материалов, мае.ч.: плавленный магнезит 70, алюминий марки АПВ 20и фторид кальция 10 Смесь окатывают в гранулы диаметром 14-18 мм. Окатывание производят в тарельчатом грануляторе путем увлажнения смеси водным раствором жидкого стекла. Гранулы сушат при 200 С в течение 0,5 ч. Готовые гранулы помещают на дно ковша вместимостью 30 кг и разогревают вместе с ним до 950 С. Расход адсорбента 1,4%.

Параллельно готовят литейную форму металлоемкостью 25 кг для получения трефовидных проб. На форму устанавливают заливочную воронку. Сталь 12Х 18Н9ТЛ выплавляют в осноной дуговой печи методом переплава и выпускают в разливочный ковш с температурой 1640-1670°С. Из стопорного ковша сталь выпускают в разогретый раздаточный ковш с адсорбентом. В ков с расплавом погружают керамическую (шамотную или магнезитовую) сетку типа ЩФ. Разогретую до температуры жидкой стали сетку устанавливают в заливочной воронке.

Всплывшие гранулы адсорбента скачивают из ковша в заливочную воронку. При этом гранулы задерживаются на сет

j

0

,. 0

0

ке и образуют над ней слой адсорбента, нагретого до температуры жидкого металла и выполняющего роль фильтра. Затем сталь разливают в форму, пропуская расплав через слой адсорбента.

По известному способу адсорбент получают аналогичным образом.

Такое же количество адсорбента помещают в керамический стакан с нижней керамической сеткой, нагревают его до температуры жидкой стали ) и устанавливают в воронку перед разливкой. Сталь из стопорного ковша выпускают в ковш вместимостью 30 кг, в котором отсутствуют гранулы адсорбента, и затем разливают в форму металлоемкостью 25 кг и получают трефовидную пробу.

Для сопоставления получают трефо- видные пробы без всякой внепечной обработки.

Из отливок треф вырезают образцы для оценки качества стали.

Эффективность рафинирования по известному и предлагаемому способам оценивают по изменению загрязненности стали неметаллическими включениями, олределяемой по методу Л. Для подтверждения результатов анализа неметаллических включений параллельно выполняют механические испытания на ударных образцах с круглым надрезом.

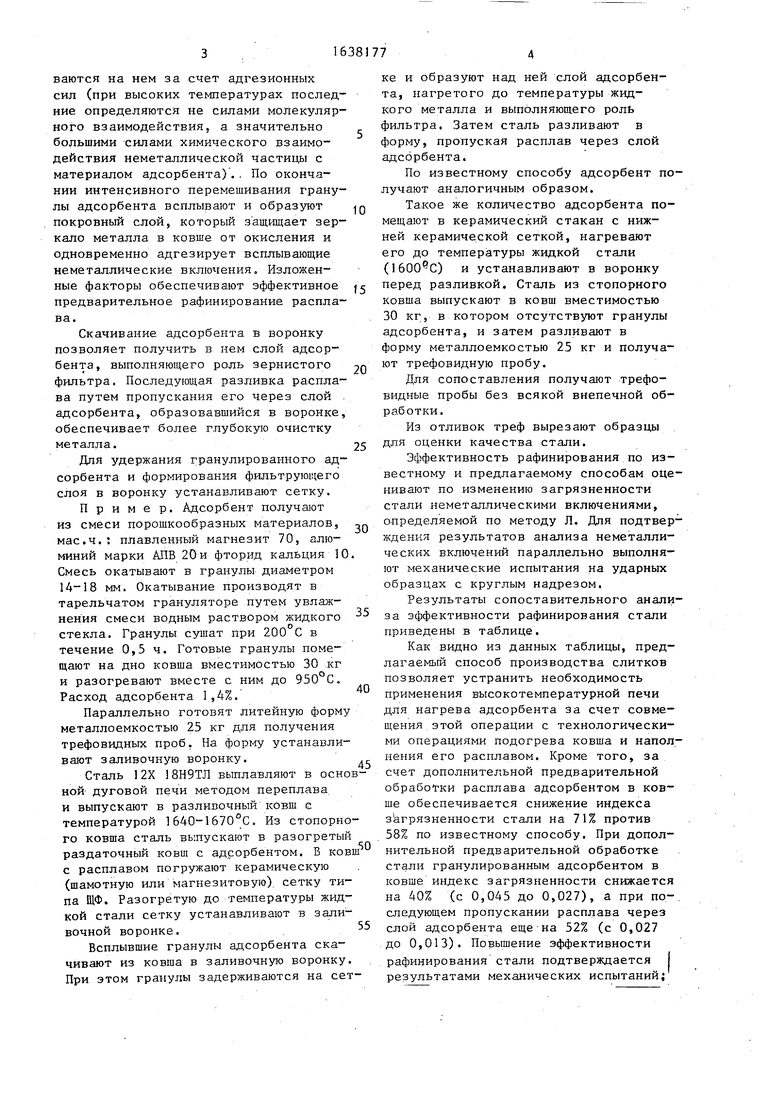

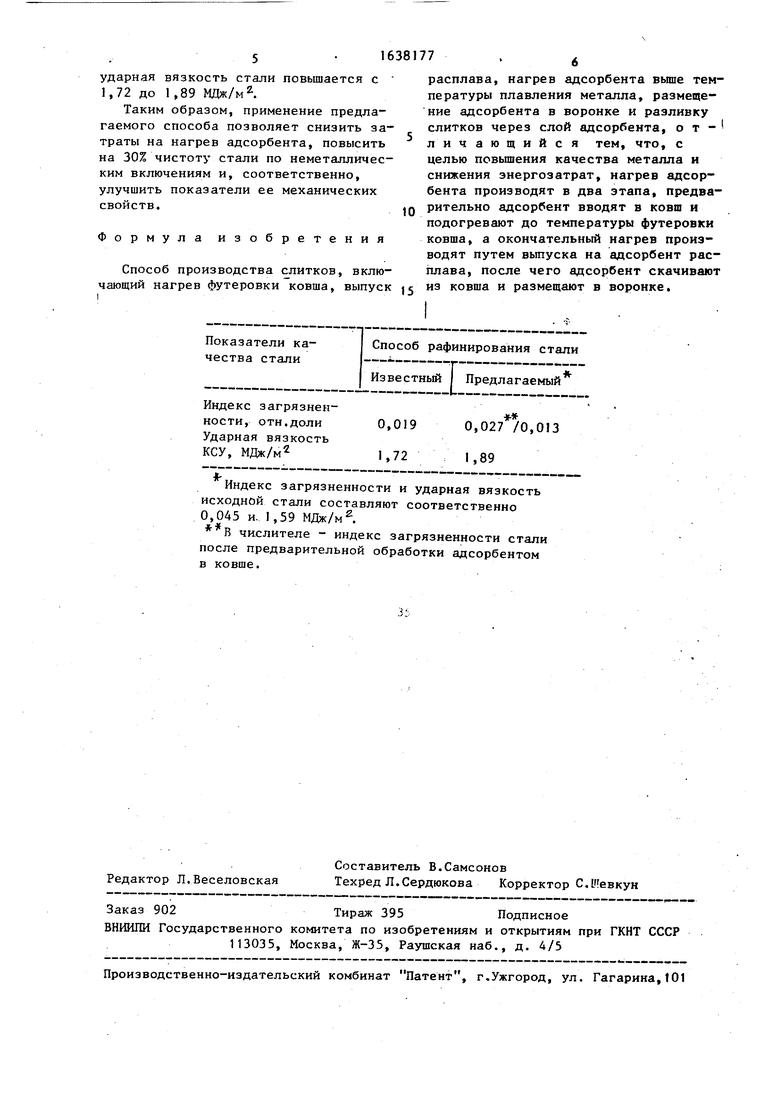

Результаты сопоставительного анализа эффективности рафинирования стали приведены в таблице.

Как видно из данных таблицы, предлагаемый способ производства слитков позволяет устранить необходимость применения высокотемпературной печи для нагрева адсорбента за счет совмещения этой операции с технологическими операциями подогрева ковша и наполнения его расплавом. Кроме того, за счет дополнительной предварительной обработки расплава адсорбентом в ковше обеспечивается снижение индекса загрязненности стали на 71% против 58% по известному способу. При дополнительной предварительной обработке стали гранулированным адсорбентом в ковше индекс загрязненности снижается на 40% (с 0,045 до 0,027), а при последующем пропускании расплава через слой адсорбента еще на 52% (с 0,027 до 0,013). Повышение эффективности рафинирования стали подтверждается результатами механических испытаний;

ударная вязкость стали повышается с 1,72 до 1,89 МДж/мг.

Таким образом, применение предлагаемого способа позволяет снизить за- траты на нагрев адсорбента, повысить на 30% чистоту стали по неметаллическим включениям и, соответственно, улучшить показатели ее механических свойств.

Формула изобретения

Способ производства слитков, включающий нагрев футеровки ковша, выпуск

0

расплава, нагрев адсорбента выше температуры плавления металла, размещение адсорбента в воронке и разливку слитков через слой адсорбента, от- личающийся тем, что, с целью повышения качества металла и снижения энергозатрат, нагрев адсорбента производят в два этапа, предварительно адсорбент вводят в ковш и подогревают до температуры футеровки ковша, а окончательный нагрев производят путем выпуска на адсорбент расплава, после чего адсорбент скачивают из ковша и размещают в воронке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РАСПЛАВА МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2017 |

|

RU2661981C1 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| Устройство для разливки металла | 1991 |

|

SU1766599A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Смесь для ковшового рафинирования стали | 1987 |

|

SU1518383A1 |

Изобретение относится к металлургии, а именно к производству слитков при внепечном рафинировании металлургических расплавов с использованием адсорбентов. Цель изобретения повышение качества металла и снижение энергозатрат. При производстве слитков, включающем внепечную обработку расплава путем пропускания расплава через гранулированный адсорбент, нагретый выше температуры плавления металла, адсорбент подогревают в два этапа. Предварительно адсорбент подогревают совместно с футеровкой ковша, а окончательный нагрев производят путем выпуска на подогретый адсорбент расплава. После чего адсорбент скачивают из ковша в воронку и пропускают через него расплав. Подогрев адсорбента в два этапа и использование для этого тепла расплава позволяют уменьшить энергозатраты и повысить степень рафинирования расплава. 1 табл. (Л

Индекс загрязненности и ударная вязкость исходной стали составляют соответственно 0,045 и 1,59 МДж/м2.

В числителе - индекс загрязненности стали после предварительной обработки адсорбентом в ковше.

| Способ получения микрокапсул | 1970 |

|

SU459878A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1196401, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-30—Публикация

1988-02-08—Подача