I

Изобретение относится к автомати- ческому управлению скоростью реверсивный станов холодной прокатки и может бпть использовано для автоматического торможения и точной остановки, стана в конце пропуска и для автоматического торможения до пониженной скорости на дефектных местах прокатываемой полосы.

Известно устройство для автоматического торможения и точной остановки реверсивных станов холодной прокатки в конце пропуска, а также местах прокатываемой полосы, содержащее импульсные датчики угла поворота разматывающей и наматывающей моталок, используемых для измерения фактической длины полосы на моталках 1.

Наиболее близким к предлагаемому о по технической сущности и достигаемому эффекту является устройство, содержащее датчики скорости клети, угла поворота наматывающей и разма

тывающей моталок и радиуса рулона на моталках, блоки скорости моталок, пути .торможения, длины полосы на моталках, памяти дефектов и расстояния до дефектов, сумматор и блок сравнения 2.

Известные устройства не учитывают толщину прокатываемой полосы и изменение радиуса рулона в процессе торможения. Это ухудшает точность вычисления расчетного пути торможения в конце рулона и на дефектных местах и снижает надежность управления торможением .

Целью изобретения является обеспечение высокой точности вычисления расчетного пути торможения в конце рулона и на дефектных местах и повышение надежности управления торможением.

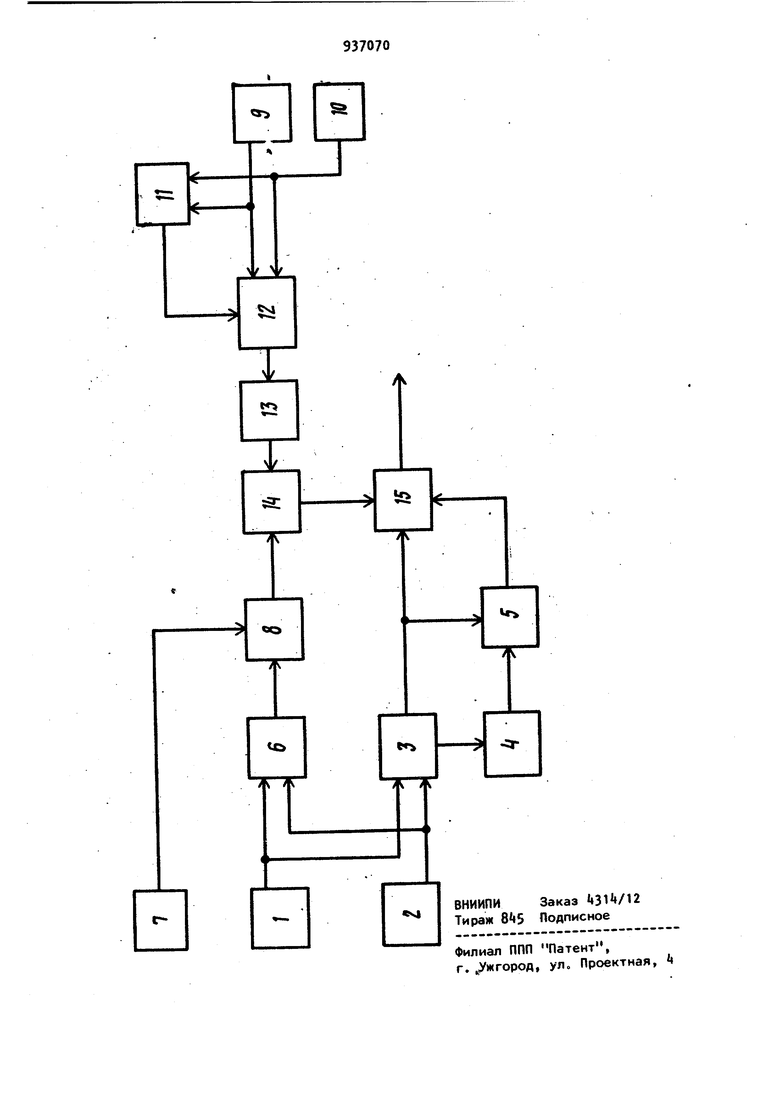

Поставленная цель достигается тем, что в устройство автоматическсГго торможения реверсивного стана холодной прокатки, содержащее датчики скоростиклет.и, углов поворота наматывающей и разматывающей моталок к радиуса рулона на моталках, блоки скорости моталок, пути торможения, длины пОлосч на моталках,, памяти дефектов, расстояния до дефе.ктов и сравне ния, дополнительно введены нелинейный преобразователь, блоки умножения, памяти радиуса дефектного места и приращения радиуса рулона, входы которого соединены с выходами датчиков радиусов рулонов моталок и с вхо дами блока памяти радиуса дефектного места, выход которого соединен с третьим входом блока приращения ради уса рулона, выход последнего соедине с входом нелинейного преобразователя выход которого соединен с одним из входов блока умножения, другой В)од которого соединен с выходом блока пути торможения, один из входов кото рого соединен с выходом датчика скорости клети, а другой - с выходом бл ка скорости моталок, входы кбторого соединены с выходами датчиков углов поворота соответственно наматывающей и разматывающей моталок и с входами блока длины полосы на моталках, выхо ды которого соединены с входами блоков расстояния до дефекта, сравнения и памяти дефектов, соответственно выход последнего соединен с одним из входов блока расстояния до дефекта, выход которого соединен с входом бло ка сравнения, другой вход которого соединен с выходом блока умножения. На чертеже показан блок схемы предлагаемого устройства для автоматического торможения реверсивного стана холодной прокатки. Устройство содержит импульсные датчики 1 и 2 угла поворота наматывающей и разматывающей Моталок, блок 3 длины полосы на моталках, блок 4 памяти дефекто|, блок 5 расстояния до дефектов, блок 6 угловой скорости моталок, датчик 7 скорости прокатных валков, блок 8 пути торможения, датчики 9 и 10 радиуса рулонов на мотал ках,блок 11 памяти радиуса дефектного места, блок 12 приращения радиуса рулона, нелинейный преобразователь 13, блок I умножения и блок 15 срав нения, причем входы блока 12 приращения радиуса рулона соединены с выходами датчиков 9 и 10 радиусов рулонов моталок и с входами блока 11 п мяти радиуса дефектного места, выход которого соединен с третьим входом блока 12 приращения радиуса рулона, выход поС11еднего соединен с входом нелинейного преобразователя 13, выход которого соединен с одним из входов блока 14 умножения, другой вход которого соединен с выходом блока 8 пути торможения, один из входов которого соединен с выходом датчика 7 скорости клети, а другой - с выходом блока 6 скорости моталок, входы которого соединены с выходами датчиков 1 и 2 углов поворота соответственно наматывающей и разматывакщей моталок и с входами блока 3 длины полосы на моталках, выходы которого соединены с входами блокоа 5, 15 и 4 расстояния до дефекта, сравнения и памяти дефзктов соответственно, выход последнего соединен с одним из входов блока 5 расстояния до дефекта, выход которого соединен с входом блока 15 сравнения, другой вход которого соединен с выходом блока 14 умножения. Устройство работает следующим образом. Датчики 1 и 2 вырабатывают последовательность импульсных сигналов, количество которых пропорционально углу поворота моталок, а их частота следования - угловой скорости моталок. Блок 3 ведет подсчет импульсов от датчиков 1 и 2 с учетом направления вращения моталок и вырабатывает информацию о текущем значении длины полосы на наматывающей и разматывающей моталках, выраженную через угол поворота соответствующей моталки. Блок 3 на первом выходе формирует сигнал, пропорциональный текущему значению длины полосы на разматывающей моталке, а на втором выходе текущему значению длины полосы на наматывающей моталке. Блок 4 запоминает кодовые значения дефектных мест на полосе в порядке их следования в наматывающем режиме каждой моталки и на выходе выдает кодовые сигналы дефектных мест на разматывающей моталке в обратном порядке, т.е. код последнего дефекта выдается первым, код предпоследнего - вторым и т.д. Блок 3 расстояния до дефектов, сравнивая сигнал текущего значения длины полос.ы на разматывающей моталке от блока 3 с сигналом местонахождения ближайшего от клети дефектного места от блока , вырабатывает на своем выходе сигнал, пропорциональный расстоянию от клети до этого дефектного места. Датчик 7 формирует сигнал о текущей скороети прокатных валков, т.е. скорости прокатки. Блок 8 по данным от блока 5 и датчика 7 производит вычисление пути торможения по выражению и; V t ztta где U) - угловая скорость разматывателя;V - скорость прокатки; а - ускорение замедления. Датчики 9.и 10 вырабатывают си1- налы,пропорциональные текущему значению радиуса рулона на наматывающей и разматывающей моталках. Блок 11 запоминает радиусы дефектных мест в рулоне в порядке их следования для каждой моталки. Первичное запоминание радиуса дефектного места в блоке 11 и кода дефектного места в блоке производится в наматывающем режиме моталки одновременно, например, по команде оператора стана. На выходе блок 11 формирует сигнал о радиусе дефектных мест на разматывающей моталке в обратном порядке, т.е. сигнал о радиусе последнего дефектного места поступает первым, радиус предпоследнего дефекта - вторым и т.д. Блок 12 вычисляет сигнал приращения радиуса рулона разматываю щей моталки относительно ближайшего места торможения стана. При отсутствии дефектов на полосе выходной си|- нал блока 12 представляет собой разность между текущим радиусом рулона и радиусом барабана разматывающей моталки. При наличии дефектов выходной сигнал блока 12 представляет собой разность между текущим радиусом рулона на разматыв ающей моталке и запомненным радиусом ближайшего к клети дефектного места на той же моталке. Нелинейный преобразователь 13 вырабатывает сигнал, пропорциональный отношению , fr, (. где R R - Rjj; Л - текущее значение радиуса рулона; RO - радиус барабана моталки. Блок 1 производит умножение сигналов от блоков 8 и 13 и на его выходе формируется сигнал, пропорциональный расчетному пути торможения с текущей скорости прокатки, т.е. сигнал . Блок 15 сравнипает сигнал vfp с сигналом п. о расстоянии до ближайшего дефектного места от блока 5 и с сигналом V о длине остатка полосы на разматывающей моталке от блока 3. На своем выходе блок 15 по результатам сравнения формирует команду на торможение регулятору скорости стана. .Устройство осуществляет автоматическое торможение прокатного стана в функции остатка полосы на разматывающей моталке как в конце рулона, так и на дефектных местах полосы. В процессе прокатки по данным об угловой скорости разматывающей моталки от блока 6 и о скорости прокатки от блока 7 в блоке 8 вычисляется пред- варительное расчетное значение пути торможения. В блоке 12 по данным от датчиков 9 и 10 и блока 11 вычисляется приращение радиуса рулона разматывающей моталки, по которому в преобразователе 13 определяется отно- . шение радиуЬов. Умножением сигналов от блоков 8 и 13 в блоке 1 вычисляется точное значение расчетного пути торможения , поступающее на вход блока 15 сравнения, на два других входа которого поступают сигналы о длине остатка полосы на разматывающей моталке fo от блока 3 и о расстоянии до дефектного места на полосе Ро. от блока 5. Во время работы, по мере смотки полосы с разматывающей моталки, сигналы о и и л. уменьшаются. Блок 15 сравнения формирует сигнал на торможение, когда возникает условие (Ра ЧрИЛи р Фр, которое подде рживается устройством на всем этапе торможения. После торможения перед дефектом и прохода дефекта через прокатную клеть код и радиус дефектного .места в параметрах наматывающей моталки автоматически запоминаются в блоках i и 11 соответственно, для автоматического торможения перед этим дефектом в следующем проходе. Сигналом для перезаписи параметров дефекта может служить момент,когдаfy О. Высокая точность вычислений управ ляющего сигнала обеспечивает своевременное начало торможения и линейный

характер процесса и, следовательно, стабильность и надежность управления торможением. При этом снижается вероflTHOcTb обрывов полос ы, особенно тонкой, что способствует снижению отходов металла и устранению поостоев стана в связи с обрывом полосы. Снижается вероятность возникновения аварийных ситуаций на стане, связанных с погрешностями вычислений управляющего сигнала. Кроме того, высокая томность работы устройства создает возможность более широкого использования УВМ для управления процессом торможения на станах.

Устройство может применяться а современных реверсивных станах холодной прокатки в черной и цветной металлургии, для автоматического торможения как в конце рулона, так и на дефектных местах полосы.

Использование предлагаемого устройства обеспечивает сокращение времени торможения и длины пути торможения прокатного стана на дефектных местах и в конце Пропуска. Благодаря этому повышается производительность стана и увеличивается выход годного металла за счет уменьшения некондиционных отходов, возникающих в процессе торможения на дефектных местах и по концам рулона. В зависимости от кoнкpetныx условий экономический эффект от применения устройства составляет тыс.руё. в год на один стан.

Формула изобретения

Устройство автоматического торможения реверсивного стана холодной прокатки, содержащее датчики скорости „клети, углов поворота наматывающей и разматывающей моталок и |эадиуса рулона на моталках, блоки скорости моталок, пути торможения, длины полосы на моталках, памяти дефектов, расстояния до дефектов и сравнения, отли чающеесИ тем, что, с целью увеличения надежности управления; оно дополнительно содержит нелинейный преобразователь, блоки умножения, памяти радиуса дефектного места и приращения радиуса рулона,

входы которого соединены с выходами датчиков радиусов рулона моталок и с входами блока памяти радиуса дефектного места, выход которого соединен с третьим входом блока приращения радиуса рулона, последнего соединен с входом нелинейного преобразователя, выход которого соединен с одним из входов блока-умножения, другой вход которого соединен с выходом блока пути торможения, один из входов которого соединен с выходом датчика скорости клети, а другой с выходом блока скорости моталок, входы которого соединены с выходами

датчиков углов поворота соответственно наматывающей и разматывающей моталок и с входами блока длины полосы на моталках, выходы которого соединены с входами блоков расстояния до дефекта, сравнения и памяти дефектов, выход которого соединен с одним из входов блока расстояния до дефекта, выход которого соединен с входом блока сравнения, другой вход

которого соединен с выходом блока умножения.

Источники информации, принятые во внимание при экспертизе

1.Automatisches abbremsung

und stillsetren von Umkehz-KalfwabaWerken Blech««, 1966, v. 13,. ff 11, ss; .

2.Автоматизация намоточных устройств листовых станов, вып. 1-78-32,

НИИИнформтяжмаш, М., 1978, с. 12-1.

Авторы

Даты

1982-06-23—Публикация

1980-09-22—Подача