Изобретение относится к автоматическому управлению скоростью реверсивных станов холодной прокатки и может быть использовано для автоматического торможения и точной остановки стана в конце пропуска и для автоматического торможения до пониженной скорости на дефектных местах прокатываемой полосы.

Целью изобретения является повышение точности остановки в конце пропуска и перед дефектными местами на полосе.

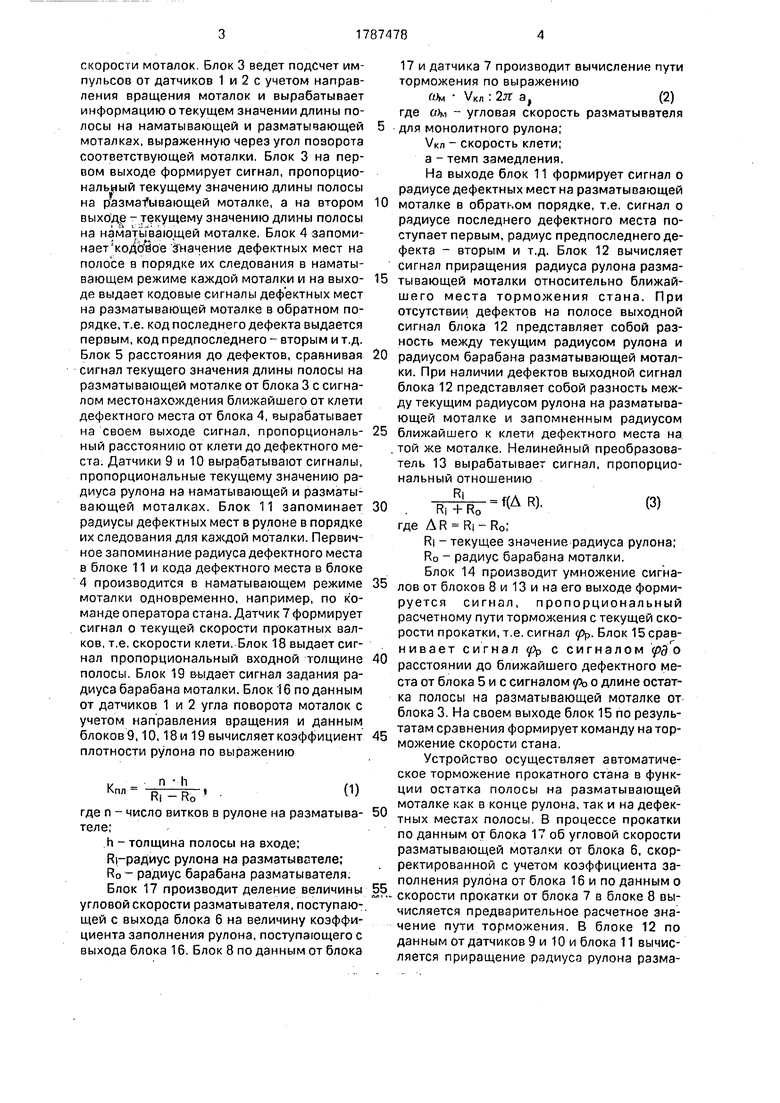

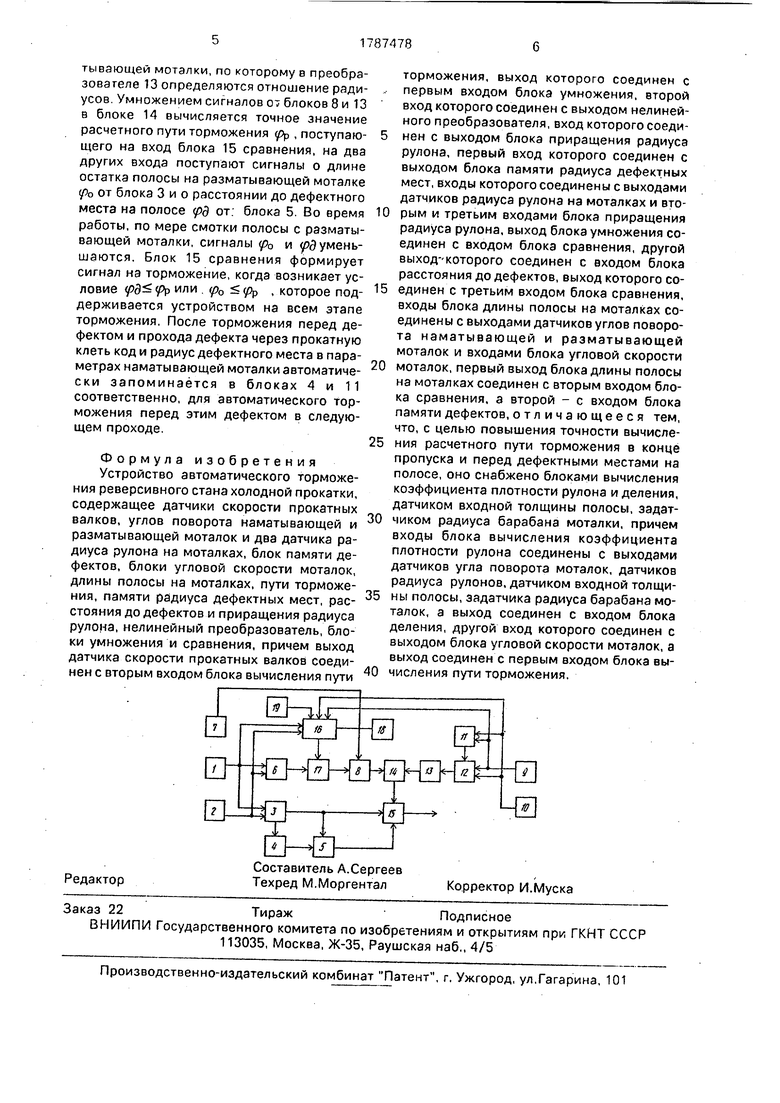

На чертеже представлена структурная схема устройства,

Поставленная цель достигается тем, что устройство автоматического торможения реверсивного стана холодной прокатки, содержащее датчики 1 и 2 угла поворота наматывающей и разматывающей моталок, блок 3 длины полосы на мотоблоках, блок 4 памяти радиуса дефектных мест, блок 5 расстояния до дефектов, блок 6 угловой скорости моталок, датчик 7 скорости прокатных валков, блок 8 пути торможения, датчики 9 и 10

радиуса рулонов на моталках, блок 11 памяти дефектных мест, блок 12 приращения радиуса рулона, нелинейный преобразователь 13, блок 14 управления и блок 15 сравнения, снабжено блоками 16 вычисления коэффициента плотности рулона, деления 17, измерения 18 входной толщины полосы, задания 19 радиуса барабана моталки, причем входы блока 16 соединены с выходами датчиков 1 и 2 угла поворота моталок, датчиков 9 и 10 радиуса рулона, датчика 18 толщины, задат- чика 19 радиуса барабана моталок, а выход соединен со входом блока 17 деления, второй вход которого соединен с выходом блока 6 угловой скорости моталок, а выход соединен со входом блока 8 вычисления пути торможения.

Устройство работает следующим образом.

Датчики 1 и 2 вырабатывают последовательность импульсных сигналов, количество которых пропорционально углу поворота моталок, а их частота следования - угловой

s

Ё

VJ 00

2

VI 00

скорости моталок. Блок 3 ведет подсчет импульсов от датчиков 1 и 2 с учетом направления вращения моталок и вырабатывает информацию о текущем значении длины полосы на наматывающей и разматывающей моталках, выраженную через угол поворота соответствующей моталки. Блок 3 на первом выходе формирует сигнал, пропорциональный текущему значению длины полосы на размазывающей моталке, а на втором выходе -текущему значению длины полосы на наматывающей моталке. Блок 4 запоми- нает коДо ое Значение дефектных мест на полосе в порядке их следования в наматывающем режиме каждой моталки и на выходе выдает кодовые сигналы дефектных мест на разматывающей моталке в обратном порядке, т.е. код последнего дефекта выдается первым, код предпоследнего - вторым и т.д. Блок 5 расстояния до дефектов, сравнивая сигнал текущего значения длины полосы на разматывающей моталке от блока 3 с сигналом местонахождения ближайшего от клети дефектного места от блока 4, вырабатывает на своем выходе сигнал, пропорциональный расстоянию от клети до дефектного места. Датчики 9 и 10 вырабатывают сигналы, пропорциональные текущему значению радиуса рулона на наматывающей и разматывающей моталках. Блок 11 запоминает радиусы дефектных мест в рулоне в порядке их следования для каждой моталки. Первичное запоминание радиуса дефектного места в блоке 11 и кода дефектного места в блоке 4 производится в наматывающем режиме моталки одновременно, например, по команде оператора стана. Датчик 7 формирует сигнал о текущей скорости прокатных валков, т.е. скорости клети. Блок 18 выдает сигнал пропорциональный входной толщине полосы. Блок 19 выдает сигнал задания радиуса барабана моталки. Блок 16 по данным от датчиков 1 и 2 угла поворота моталок с учетом направления вращения и данным блоков 9,10,18 и 19 вычисляет коэффициент плотности рулона по выражению

К

пл

п h

(1)

Ri - Ro где n - число витков в рулоне на разматыва- теле;

h - толщина полосы на входе;

Ri-радиус рулона на разматывателе;

RO- радиус барабана разматывателя.

Блок 17 производит деление величины угловой скорости разматывателя, поступаю-, щей с выхода блока 6 на величину коэффициента заполнения рулона, поступающего с выхода блока 16. Блок 8 по данным от блока

17 и датчика 7 производит вычисление пути торможения по выражению

(Ом Укл : 2я а.

(2)

0

5

0

5

0

5

0

5

0

5

где Шм - угловая скорость разматывателя для монолитного рулона;

УКЛ - скорость клети;

а - темп замедления.

На выходе блок 11 формирует сигнал о радиусе дефектных мест на разматывающей моталке в обратном порядке, т.е. сигнал о радиусе последнего дефектного места поступает первым, радиус предпоследнего дефекта - вторым и т.д. Блок 12 вычисляет сигнал приращения радиуса рулона разматывающей моталки относительно ближайшего места торможения стана. При отсутствии дефектов на полосе выходной сигнал блока 12 представляет собой разность между текущим радиусом рулона и радиусом барабана разматывающей моталки. При наличии дефектов выходной сигнал блока 12 представляет собой разность между текущим радиусом рулона на разматывающей моталке и запомненным радиусом ближайшего к клети дефектного места на . той же моталке. Нелинейный преобразователь 13 вырабатывает сигнал, пропорциональный отношению

. -R7TRT f(ARVР

где A R RI - R0;

Ri - текущее значение радиуса рулона;

RO - радиус барабана моталки.

Блок 14 производит умножение сигналов от блоков 8 и 13 и на его выходе формируется сигнал, пропорциональный расчетному пути торможения с текущей скорости прокатки, т.е. сигнал рр. Блок 15срав- нивает сигнал (рр с сигналом рдЪ расстоянии до ближайшего дефектного места от блока 5 и с сигналом ро о длине остатка полосы на разматывающей моталке от блока 3. На своем выходе блок 15 по результатам сравнения формирует команду на торможение скорости стана.

Устройство осуществляет автоматическое торможение прокатного стана в функции остатка полосы на разматывающей моталке как в конце рулона, так и на дефектных местах полосы. В процессе прокатки по данным от блока 17 об угловой скорости разматывающей моталки от блока б, скорректированной с учетом коэффициента заполнения рулона от блока 16 и по данным о - скорости прокатки от блока 7 в блоке 8 вычисляется предварительное расчетное значение пути торможения. В блоке 12 по данным от датчиков 9 и 10 и блока 11 вычисляется приращение радиуса рулона разматывающей моталки, по которому в преобразователе 13 определяются отношение радиусов. Умножением сигналов от блоков 8 и 13 в блоке 14 вычисляется точное значение расчетного пути торможения рр , поступающего на вход блока 15 сравнения, на два других входа поступают сигналы о длине остатка полосы на разматывающей моталке р0 от блока 3 и о расстоянии до дефектного места на полосе рд от: блока 5. Во время работы, по мере смотки полосы с разматывающей моталки, сигналы р0 и уменьшаются. Блок 15 сравнения формирует сигнал на торможение, когда возникает условие или . р0 (рр , которое поддерживается устройством на всем этапе торможения, После торможения перед дефектом и прохода дефекта через прокатную клеть код и радиус дефектного места в параметрах наматывающей моталки автоматиче- ски запоминается в блоках 4 и 11 соответственно, для автоматического торможения перед этим дефектом в следующем проходе.

Формула изобретения Устройство автоматического торможения реверсивного стана холодной прокатки, содержащее датчики скорости прокатных валков, углов поворота наматывающей и разматывающей моталок и два датчика радиуса рулона на моталках, блок памяти дефектов, блоки угловой скорости моталок, длины полосы на моталках, пути торможения, памяти радиуса дефектных мест, расстояния до дефектов и приращения радиуса рулона, нелинейный преобразователь, блоки умножения и сравнения, причем выход датчика скорости прокатных валков соединен с вторым входом блока вычисления пути

торможения, выход которого соединен с - первым входом блока умножения, второй вход которого соединен с выходом нелинейного преобразователя, вход которого соеди- 5 нен с выходом блока приращения радиуса рулона, первый вход которого соединен с выходом блока памяти радиуса дефектных мест, входы которого соединены с выходами датчиков радиуса рулона на моталках и вто0 рым и третьим входами блока приращения радиуса рулона, выход блока умножения соединен с входом блока сравнения, другой выход-которого соединен с входом блока расстояния до дефектов, выход которого со5 единен с третьим входом блока сравнения, входы блока длины полосы на моталках соединены с выходами датчиков углов поворота наматывающей и разматывающей моталок и входами блока угловой скорости

0 моталок, первый выход блока длины полосы на моталках соединен с вторым входом блока сравнения, а второй - с входом блока памяти дефектов, отличающееся тем, что, с целью повышения точности вычисле5 ния расчетного пути торможения в конце пропуска и перед дефектными местами на полосе, оно снабжено блоками вычисления коэффициента плотности рулона и деления, датчиком входной толщины полосы, задат0 чиком радиуса барабана моталки, причем входы блока вычисления коэффициента плотности рулона соединены с выходами датчиков угла поворота моталок, датчиков радиуса рулонов, датчиком входной толщи5 ны полосы, эадатчика радиуса барабана моталок, а выход соединен с входом блока деления, другой вход которого соединен с выходом блока угловой скорости моталок, а выход соединен с первым входом блока вы0 числения пути торможения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА В КЛЕТЬ ПРИ ПРОКАТКЕ | 1973 |

|

SU405614A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА | 1973 |

|

SU404526A1 |

| Устройство для автоматической точной остановки реверсивного прокатного стана с моталками | 1977 |

|

SU692648A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ РЕВЕРСИВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1972 |

|

SU339326A1 |

| Квазиоптимальная система автоматического регулирования натяжения полосы на прокатном стане | 1976 |

|

SU578134A1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2727457C1 |

| Способ торможения реверсивного стана холодной прокатки | 1989 |

|

SU1710157A1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

Использование: относится к автоматике, в частности к устройствам управления скоростью реверсивного стана холодной прокатки в конце пропуска и перед дефектными местами на полосе. Сущность: устройство предполагает сравнение вычисленного с учетом коэффициента плотности рулона расчетного пути торможения с текущим значением остатка витков полосы на разматывающей моталке и в момент равенства сравниваемых величин формирование сигнала торможения стана. 1 ил.

| Автоматизация намоточных устройств листовых станов, вып.1-78-32, НИИ информ- тяжмаш, - М.: 1978, с.12-14 | |||

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-04-02—Подача