Изобретение относится к обработке металлов давлением, в частности к способам и устройствам, предназначенным для изготовления плоских асбестометаллических прокладок, которые могут быть использованы в различных отраслях промышленности в качестве уплотняющих элементов.

Цель изобратения - повышение производительности станка, расширение технологических возможностей путем увеличения диапазона размеров изготавливаемых прокладок.

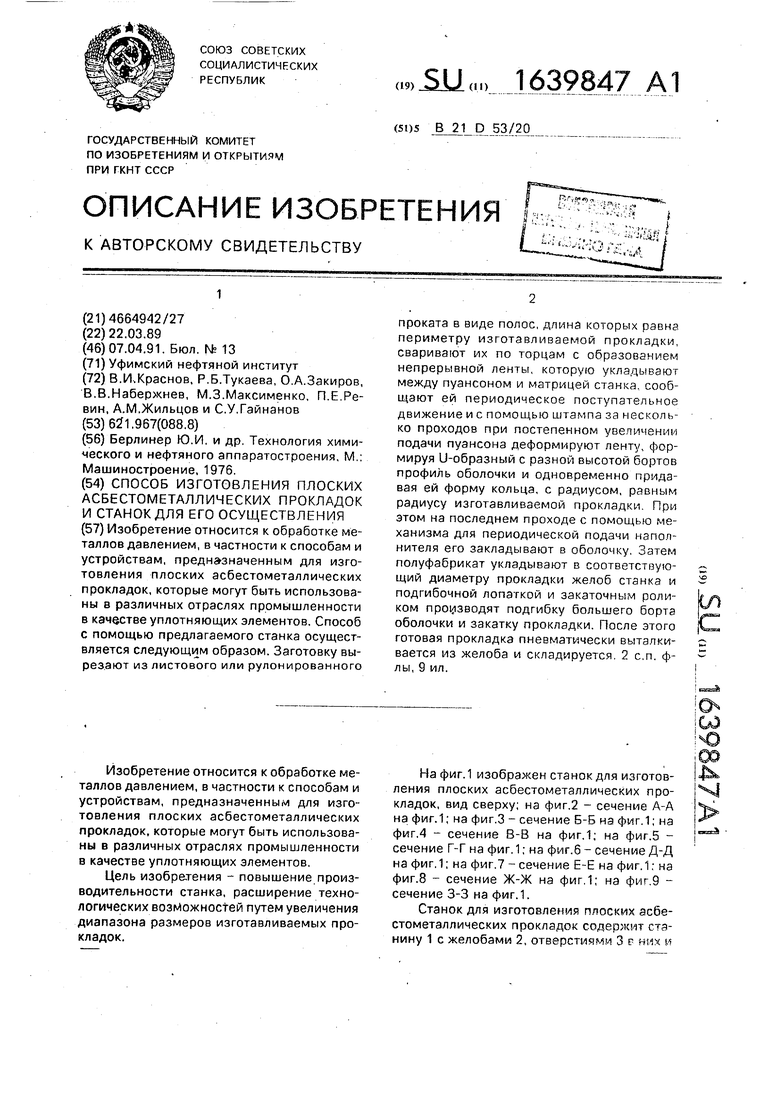

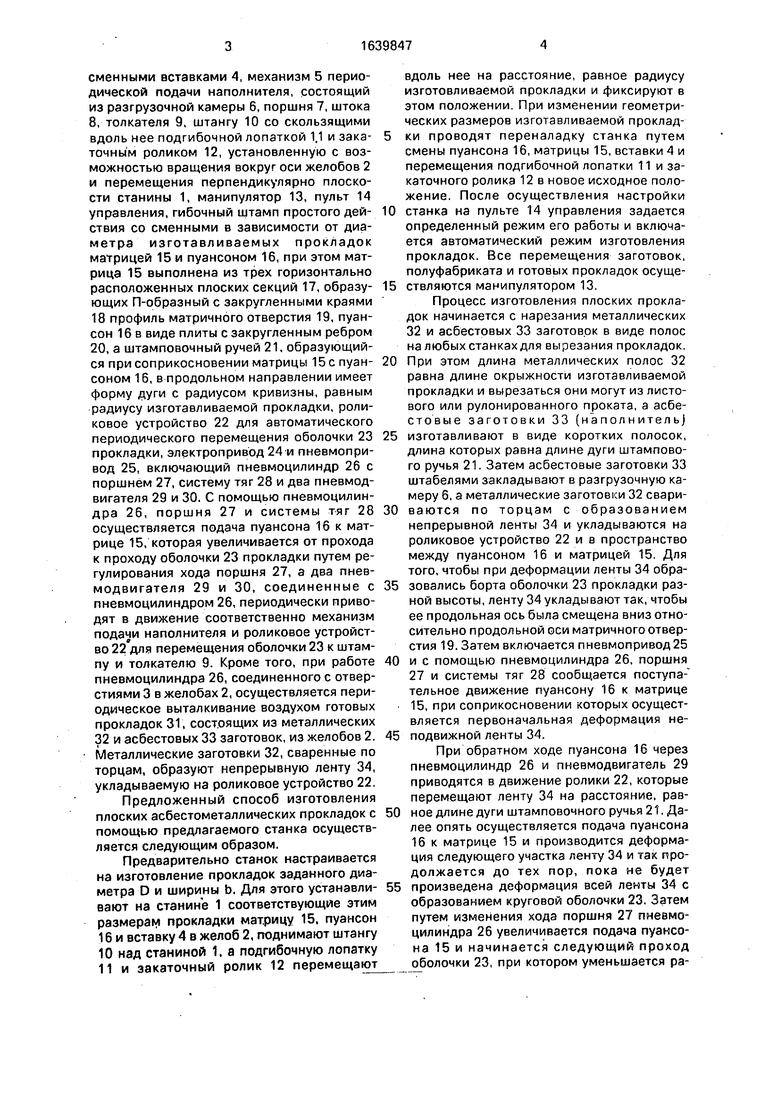

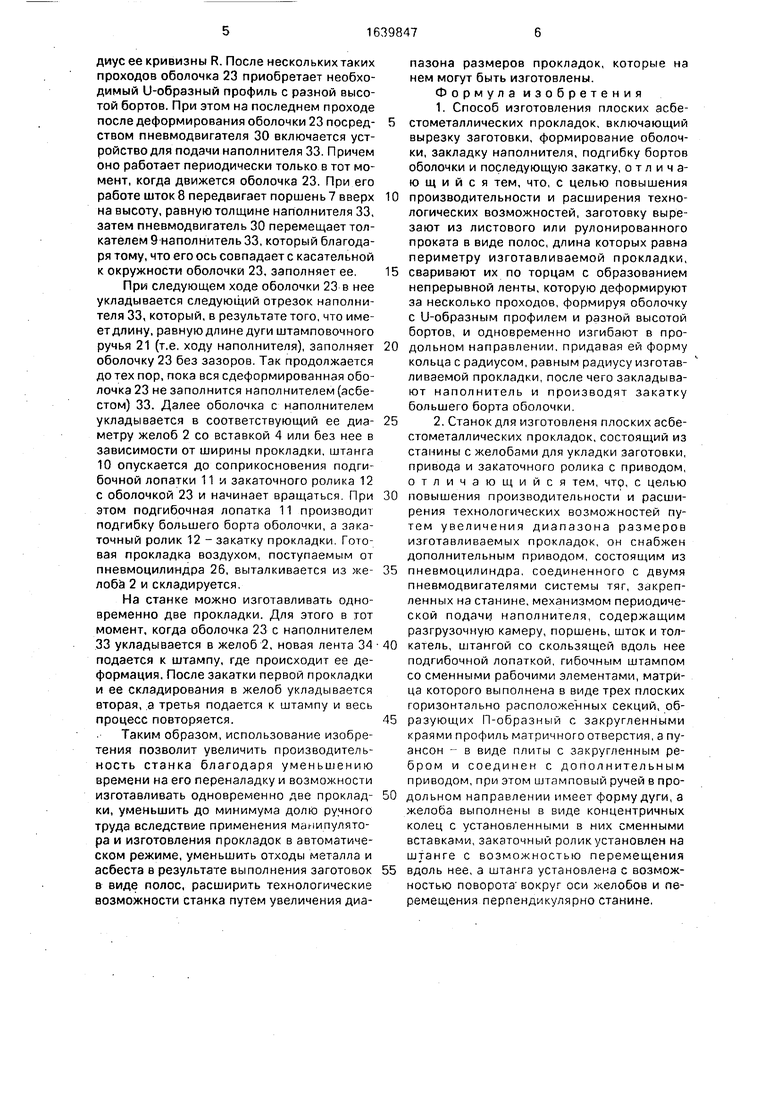

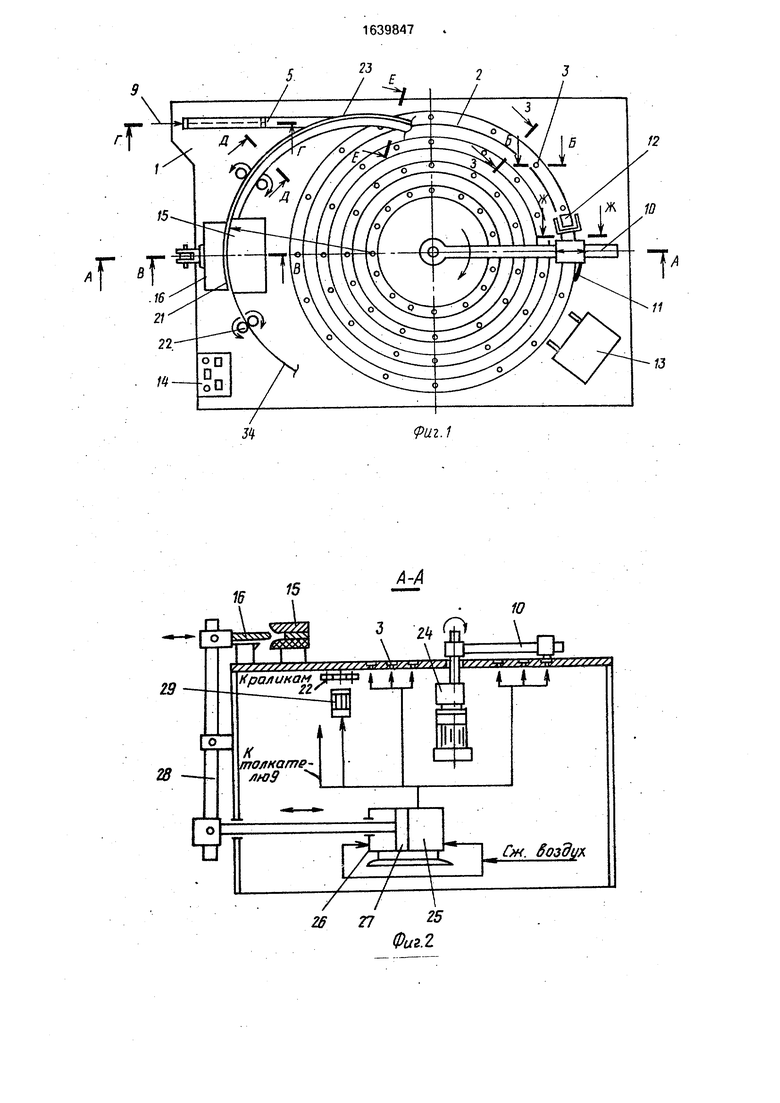

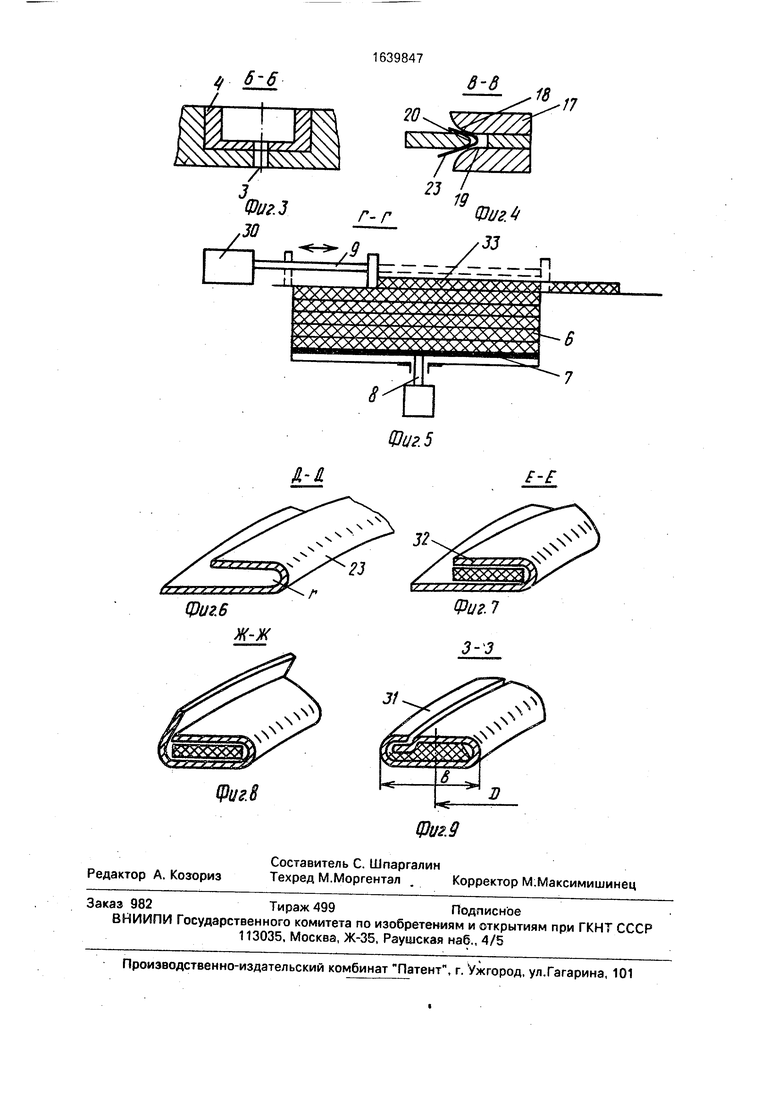

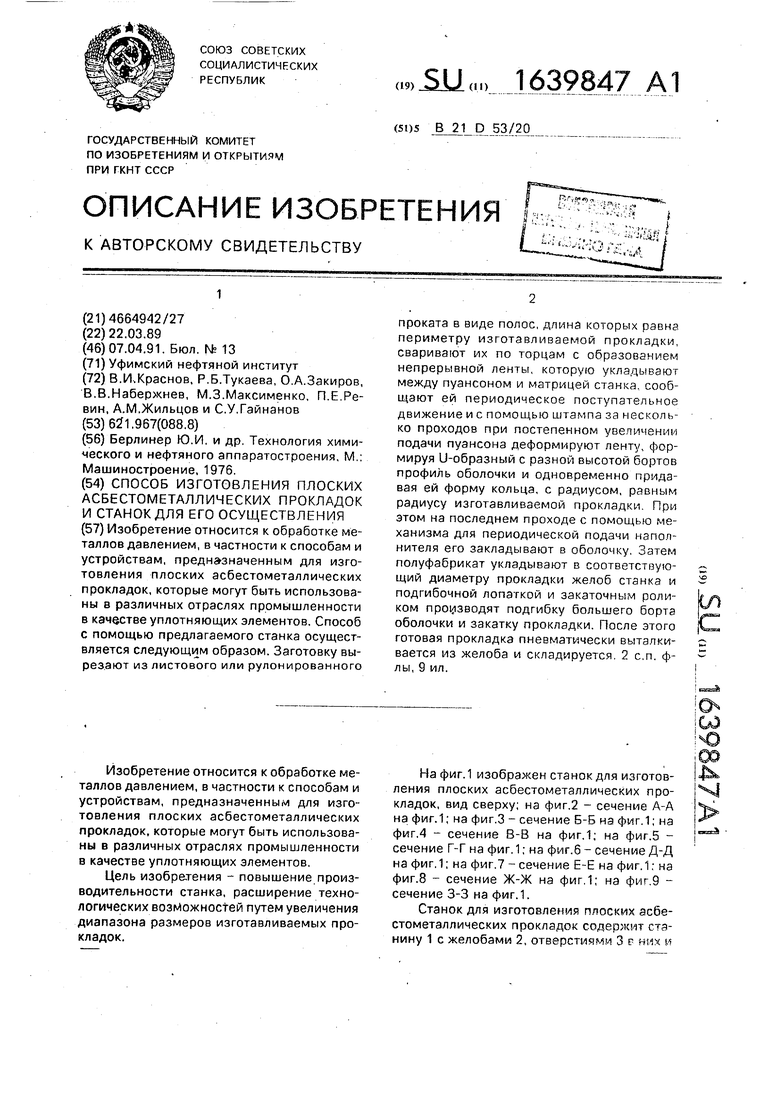

На фиг. 1 изображен станок для изготовления плоских асбестометаллических прокладок, вид сверху; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б чэ фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг. 1; на фиг.6 - сечение Д-Д на фиг.1; на фиг.7 - сечение Е-Е на фиг.1: на фиг.З - сечение Ж-Ж на фиг.1; на фиг.9 - сечение 3-3 на фиг.1.

Станок для изготовления плоских асбестометаллических прокладок содержит нину 1 с желобами 2, отверстиями 3 г них и

сменными вставками 4, механизм 5 периодической подачи наполнителя, состоящий из разгрузочной камеры б, поршня 7, штока 8, толкателя 9, штангу 10 со скользящими вдоль нее подгибочной лопаткой 1.1 и закаточным роликом 12, установленную с возможностью вращения вокруг оси желобов 2 и перемещения перпендикулярно плоскости станины 1, манипулятор 13, пульт 14 управления, гибочный штамп простого действия со сменными в зависимости от диаметра изготавливаемых прокладок матрицей 15 и пуансоном 16, при этом матрица 15 выполнена из трех горизонтально расположенных плоских секций 17, образующих П-образный с закругленными краями 18 профиль матричного отверстия 19, пуансон 16 в виде плиты с закругленным ребром 20, а штамповочный ручей 21, образующийся при соприкосновении матрицы 15с пуансоном 16, в продольном направлении имеет форму дуги с радиусом кривизны, равным радиусу изготавливаемой прокладки, роликовое устройство 22 для автоматического периодического перемещения оболочки 23 прокладки, электропривод 24 и пневмопривод 25, включающий пневмоцилиндр 26 с поршнем 27, систему тяг 28 и два пневмод- вигателя 29 и 30. С помощью лневмоцилин- дра 26, поршня 27 и системы тяг 28 осуществляется подача пуансона 16 к матрице 15, которая увеличивается от прохода к проходу оболочки 23 прокладки путем регулирования хода поршня 27, а два пнев- модвигателя 29 и 30, соединенные с пневмоцилиндром 26, периодически приводят в движение соответственно механизм подачи наполнителя и роликовое устройство перемещения оболочки 23 к штампу и толкателю 9. Кроме того, при работе пневмоцилиндра 26, соединенного с отверстиями 3 в желобах 2, осуществляется периодическое выталкивание воздухом готовых прокладок 31, состоящих из металлических 32 и асбестовых 33 заготовок, из желобов 2. Металлические заготовки 32, сваренные по торцам, образуют непрерывную ленту 34, укладываемую на роликовое устройство 22.

Предложенный способ изготовления плоских асбестометаллических прокладок с помощью предлагаемого станка осуществляется следующим образом.

Предварительно станок настраивается на изготовление прокладок заданного диаметра D и ширины Ь. Для этого устанавливают на станине 1 соответствующие этим размерам прокладки матрицу 15, пуансон 16 и вставку 4 в желоб 2, поднимают штангу

10над станиной 1, а подгибочную лопатку

11и закаточный ролик 12 перемещают

вдоль нее на расстояние, равное радиусу изготовливаемой прокладки и фиксируют в этом положении. При изменении геометрических размеров изготавливаемой прокладки проводят переналадку станка путем смены пуансона 16, матрицы 15, вставки 4 и перемещения подгибочной лопатки 11 и закаточного ролика 12 в новое исходное положение. После осуществления настройки

0 станка на пульте 14 управления задается определенный режим его работы и включается автоматический режим изготовления прокладок. Все перемещения заготовок, полуфабриката и готовых прокладок осуще5 ствляются манипулятором 13.

Процесс изготовления плоских прокладок начинается с нарезания металлических 32 и асбестовых 33 заготовок в виде полос на любых станках для вырезания прокладок.

0 При этом длина металлических полос 32 равна длине окрыжности изготавливаемой прокладки и вырезаться они могут из листового или рулонированного проката, а асбестовые заготовки 33 (наполнитель)

5 изготавливают в виде коротких полосок, длина которых равна длине дуги штампово- го ручья 21. Затем асбестовые заготовки 33 штабелями закладывают в разгрузочную камеру 6, а металлические заготовки 32 свари0 ваются по торцам с образованием непрерывной ленты 34 и укладываются на роликовое устройство 22 и а пространство между пуансоном 16 и матрицей 15. Для того, чтобы при деформации ленты 34 обра5 зевались борта оболочки 23 прокладки разной высоты, ленту 34 укладывают так, чтобы ее продольная ось была смещена вниз относительно продольной оси матричного отверстия 19. Затем включается пневмопривод 25

0 и с помощью пневмоцилиндра 26, поршня 27 и системы тяг 28 сообщается поступа- тельное движение пуансону 16 к матрице 15, при соприкосновении которых осуществляется первоначальная деформация не5 подвижной ленты 34.

При обратном ходе пуансона 16 через пневмоцилиндр 26 и пневмодвигатель 29 приводятся в движение ролики 22, которые перемещают ленту 34 на расстояние, рав0 ное длине дуги штамповочного ручья 21. Далее опять осуществляется подача пуансона 16 к матрице 15 и производится деформация следующего участка ленту 34 и так продолжается до тех пор, пока не будет

5 произведена деформация всей ленты 34 с образованием круговой оболочки 23. Затем путем изменения хода поршня 27 пневмоцилиндра 26 увеличивается подача пуансона 15 и начинается следующий проход оболочки 23, при котором уменьшается радиус ее кривизны R. После несколькихтаких проходов оболочка 23 приобретает необходимый U-образный профиль с разной высотой бортов. При этом на последнем проходе после деформирования оболочки 23 посредством пневмодвигателя 30 включается устройство для подачи наполнителя 33. Причем оно работает периодически только в тот момент, когда движется оболочка 23. При его работе шток 8 передвигает поршень 7 вверх на высоту, равную толщине наполнителя 33, затем пневмодвигатель 30 перемещает толкателем 9 наполнитель 33, который благодаря тому, что его ось совпадает с касательной к окружности оболочки 23, заполняет ее.

При следующем ходе оболочки 23 в нее укладывается следующий отрезок наполнителя 33, который, в результате того, что имеет длину, равную длине дуги штамповочного ручья 21 (т.е. ходу наполнителя), заполняет оболочку 23 без зазоров. Так продолжается до тех пор,пока вся сдеформированная оболочка 23 не заполнится наполнителем (асбестом) 33. Далее оболочка с наполнителем укладывается в соответствующий ее диаметру желоб 2 со вставкой 4 или без нее в зависимости от ширины прокладки, штанга 10 опускается до соприкосновения подги- бочной лопатки 11 и закаточного ролика 12 с оболочкой 23 и начинает вращаться При этом подгибочная лопатка 11 производит подгибку большего борта оболочки, а закаточный ролик 12 - закатку прокладки Готовая прокладка воздухом, поступаемым от пневмоцилиндра 26, выталкивается из желоба 2 и складируется.

На станке можно изготавливать одновременно две прокладки. Для этого в тот момент, когда оболочка 23 с наполнителем 33 укладывается в желоб 2, новая лента 34 подается к штампу, где происходит ее деформация. После закатки первой прокладки и ее складирования в желоб укладывается вторая, а третья подается к штампу и весь процесс повторяется.

Таким образом, использование изобретения позволит увеличить производительность станка благодаря уменьшению времени на его переналадку и возможности изготавливать одновременно две прокладки, уменьшить до минимума долю ручного труда вследствие применения манипулятора и изготовления прокладок в автоматическом режиме, уменьшить отходы металла и асбеста в результате выполнения заготовок в виде полос, расширить технологические возможности станка путем увеличения диапазона размеров прокладок, которые на нем могут быть изготовлены.

Формула изобретения

1. Способ изготовления плоских асбестометаллических прокладок, включающий вырезку заготовки, формирование оболочки, закладку наполнителя, подгибку бортов оболочки и последующую закатку, отличающийся тем, что, с целью повышения

производительности и расширения технологических возможностей, заготовку вырезают из листового или рулонированного проката в виде полос, длина которых равна периметру изготавливаемой прокладки,

сваривают их по торцам с образованием непрерывной ленты, которую деформируют за несколько проходов, формируя оболочку с U-образным профилем и разной высотой бортов, и одновременно изгибают в продольном направлении, придавая ей форму кольца с радиусом, равным радиусу изготавливаемой прокладки, после чего закладывают наполнитель и производят закатку большего борта оболочки

2. Станок для изготовленя плоских асбестометаллических прокладок, состоящий из станины с желобами для укладки заготовки, привода и закаточного ролика с приводом, отличающийся тем, что, с целью

повышения производительности и расширения технологических возможностей путем увеличения диапазона размеров изготавливаемых прокладок, он снабжен дополнительным приводом, состоящим из

пневмоцилиндра. соединенного с двумя пневмодвигателями системы тяг, закрепленных на станине, механизмом периодической подачи наполнителя, содержащим разгрузочную камеру, поршень, шток и толкатель, штангой со скользящей вдоль нее подгибочной лопаткой, гибочным штампом со сменными рабочими элементами, матрица которого выполнена в виде трех плоских горизонтально расположенных секций, образующих П-образный с закругленными краями профиль матричного отверстия, а пуансон - в виде плиты с закругленным ребром и соединен с дополнительным приводом, при этом штамповый ручей в продольном направлении имеет форму дуги, а желоЬа выполнены в виде концентричных колец с установленными в них сменными вставками, закаточный ролик установлен на штанге с возможностью перемещения

вдоль нее, а штанга установлена с возможностью поворота вокруг оси хелобов и перемещения перпендикулярно станине.

W

12

13

(риг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНО-УКУПОРОЧНЫЙ АВТОМАТ | 1970 |

|

SU263425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНО-СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1991 |

|

RU2018395C1 |

| Штамп для закатки петель | 1990 |

|

SU1801667A1 |

| Автоматизированный комплекс для изготовления деталей из плоского материала | 1986 |

|

SU1349847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ЗАПИРАНИЯ ДЛЯ ОТКРЫВАНИЯ МЕТАЛЛИЧЕСКОЙ УПАКОВКИ, ЭЛЕМЕНТ ЗАПИРАНИЯ МЕТАЛЛИЧЕСКОЙ УПАКОВКИ, УПАКОВКА С ЭЛЕМЕНТОМ ЗАПИРАНИЯ И УПАКОВКА ДЛЯ НАПИТКОВ | 1990 |

|

RU2036043C1 |

| Трехпереходный штамп для изготовления петли | 1990 |

|

SU1784350A1 |

| Устройство для изготовления асбометаллических прокладок | 1979 |

|

SU919792A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам, предназначенным для изготовления плоских асбестометаллических прокладок, которые могут быть использованы в различных отраслях промышленности в качестве уплотняющих элементов. Способ с помощью предлагаемого станка осуществляется следующим образом. Заготовку вырезают из листового или рулонированного проката в виде полос, длина которых равна периметру изготавливаемой прокладки, сваривают их по торцам с образованием непрерывной ленты, которую укладывают между пуансоном и матрицей станка, сообщают ей периодическое поступательное движение и с помощью штампа за несколько проходов при постепенном увеличении подачи пуансона деформируют ленту, формируя LJ-образный с разной высотой бортов профиль оболочки и одновременно придавая ей форму кольца, с радиусом, равным радиусу изготавливаемой прокладки. При этом на последнем проходе с помощью механизма для периодической подачи наполнителя его закладывают в оболочку, Затем полуфабрикат укладывают в соответствующий диаметру прокладки желоб станка и подгибочной лопаткой и закаточным роликом производят подгибку большего борта оболочки и закатку прокладки. После этого готовая прокладка пневматически выталкивается из желоба и складируется, 2 с.п. ф- лы, 9 ил. f РЪж,

16 15

уж уужжжххгуугю гт гтгж. г.жг-и i ц IVK.T .9 vvMvv v

. Vr

28

/Г /подкателю9

2

7 /

26 2725

Фиг2

АЛ 24 О

i

ю

X

о

и

2

Сж. боздух

f 66

Ј 1Х С СЛХЛЛЛЛЛЛ УУЧЛААЛ.

Фиг.8

8-6

17

Фиг. 5

Ј-Ј

| Берлинер Ю.И | |||

| и др | |||

| Технология химического и нефтяного аппаратостроения, М.: Машиностроение, 1976. |

Авторы

Даты

1991-04-07—Публикация

1989-03-22—Подача