1

Изобретение относится к обработке ме- талов давлением и может быть использовано для изготовления деталей из плоского материала.

Целью изобретения является pacujHpe- ние технологических возможностей путем изготовления деталей различной конфигурации.

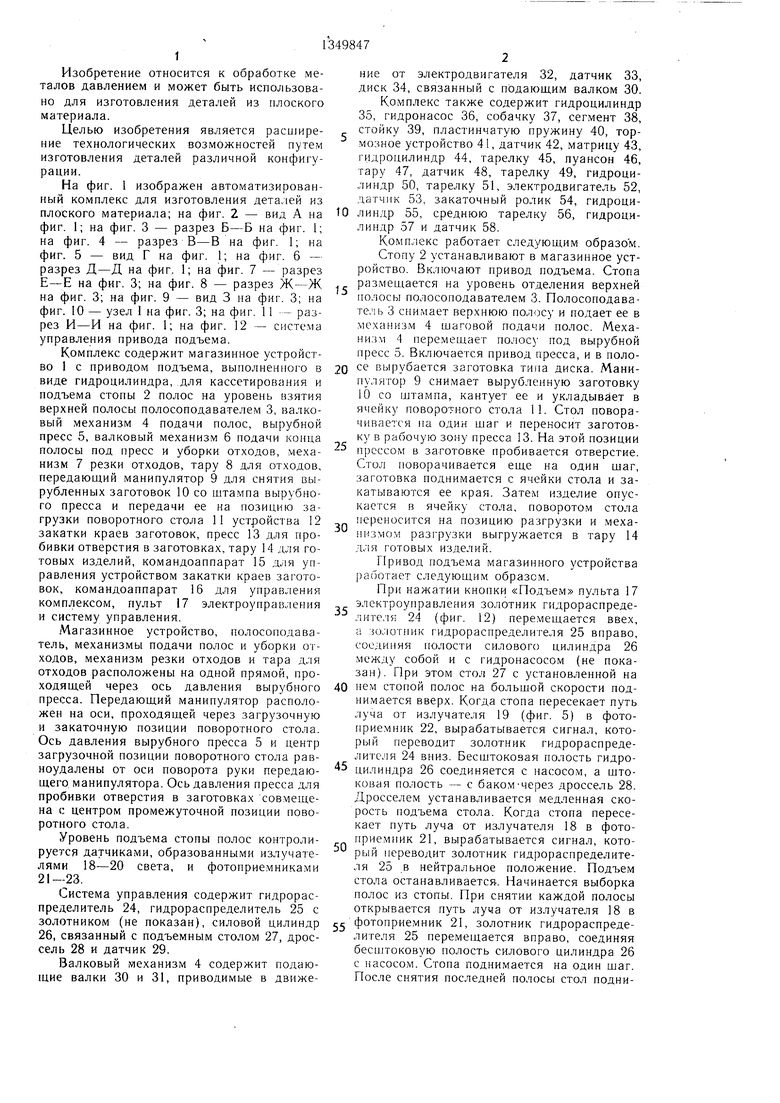

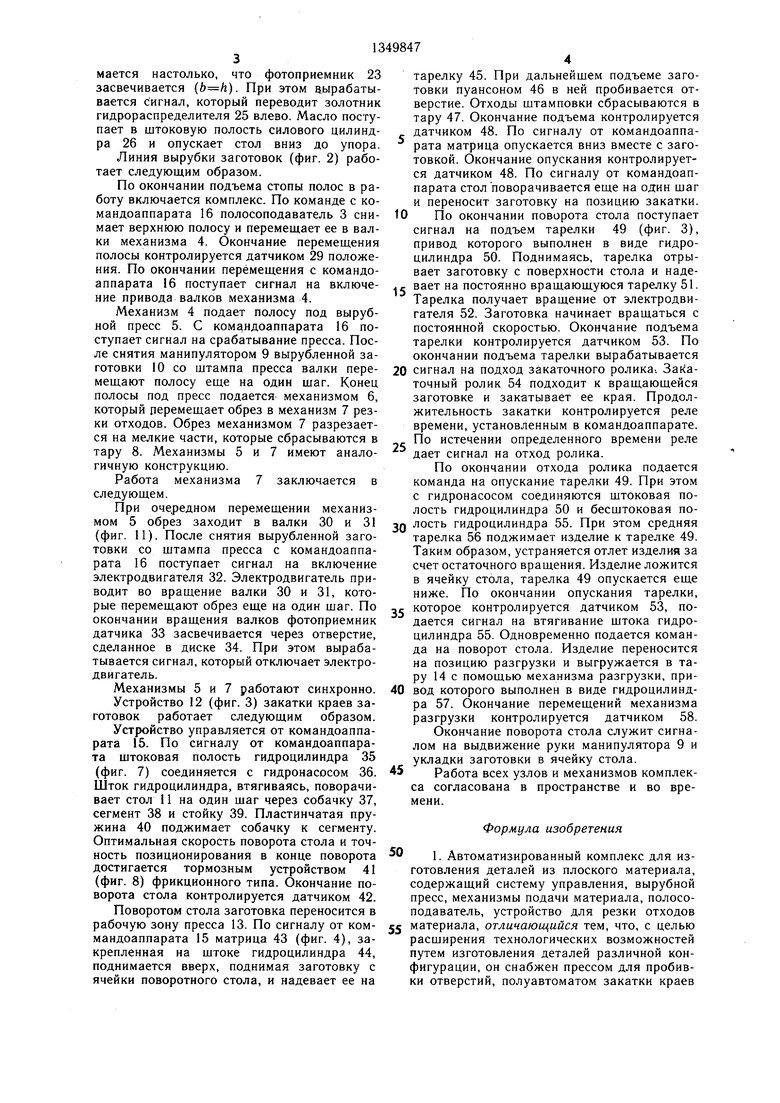

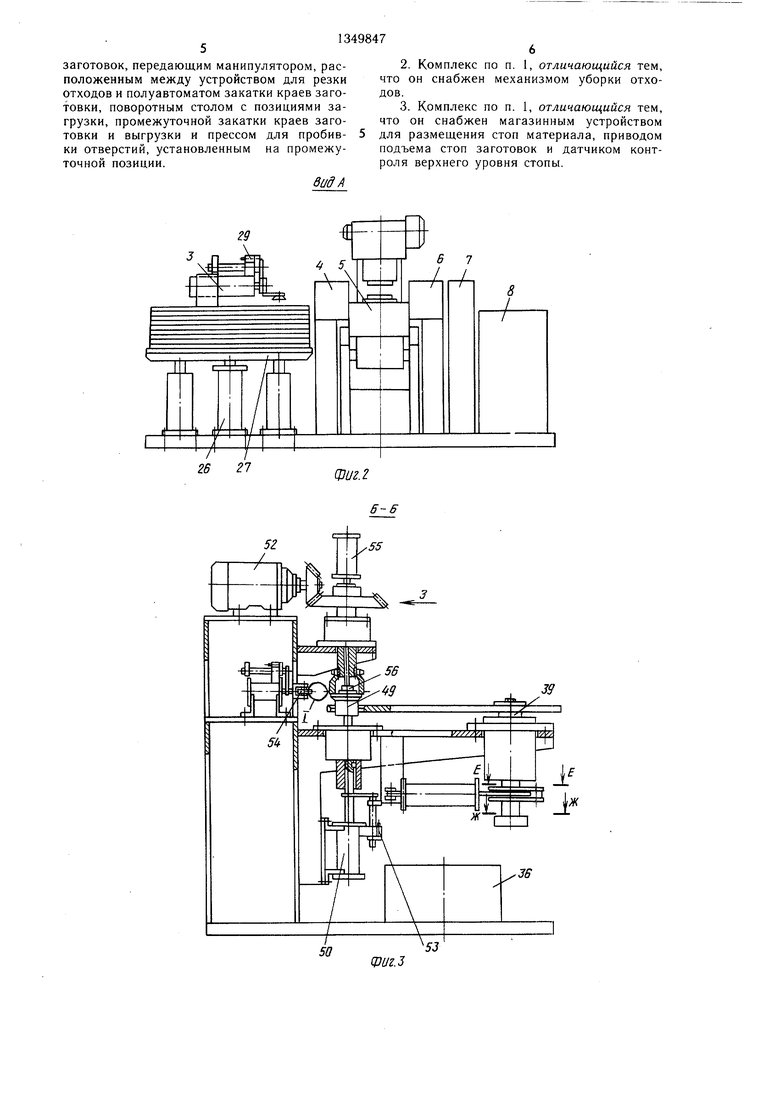

На фиг. 1 изображен автоматизированный комплекс для изготовления деталей из

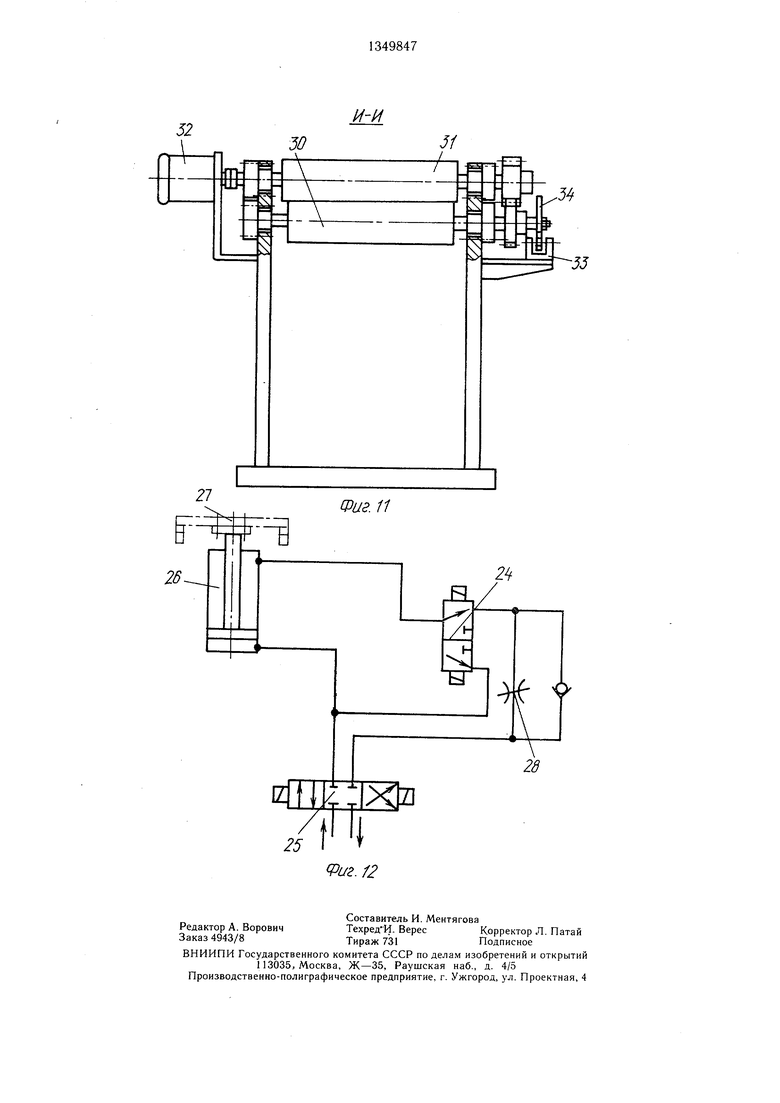

ние от электродвигателя 32, датчик 33, диск 34, связанный с подающим валком 30. Комплекс также содержит гидроцилиндр 35, гидронасос 36, собачку 37, сегмент 38, стойку 39, пластинчатую пружину 40, тормозное устройство 41, датчик 42, матрицу 43, гидроцилиндр 44, тарелку 45, пуансон 46, тару 47, датчик 48, тарелку 49, гидроцилиндр 50, тарелку 51, электродвигатель 52, датчик 53, закаточный ролик 54, гидроциплоского материала; на фиг. 2 - вид А на Ю линдр 55, среднюю тарелку 56, гидроци- фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1;линдр 57 и датчик 58.

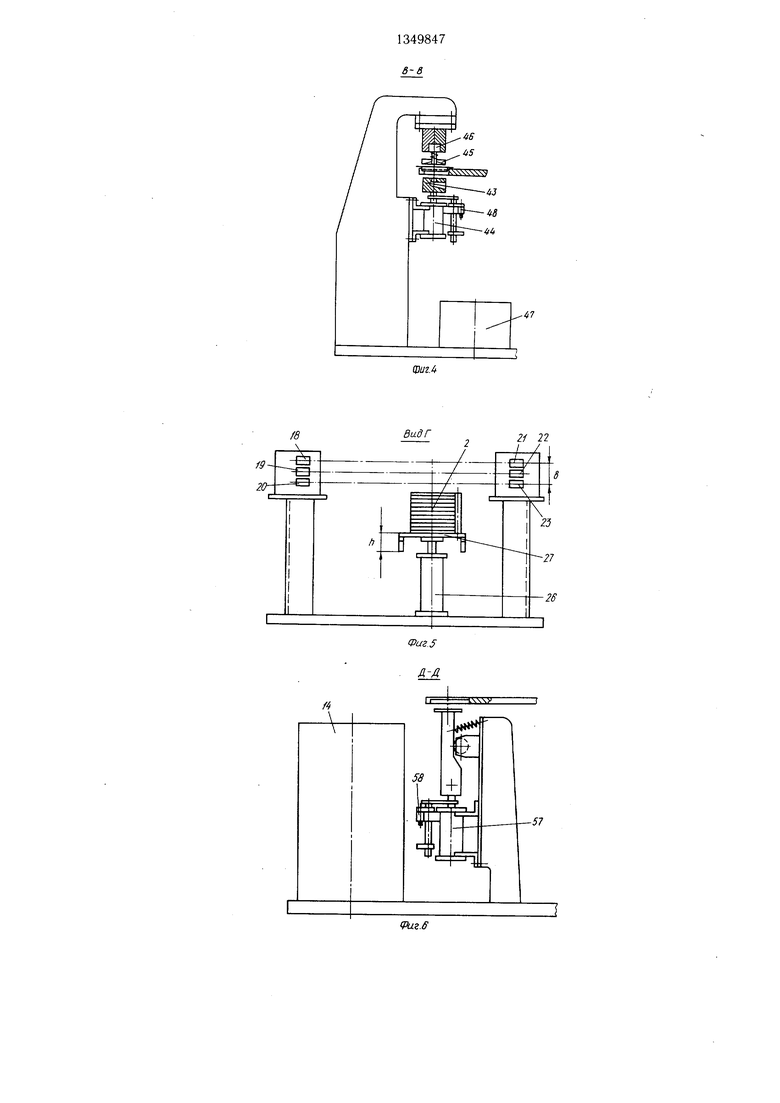

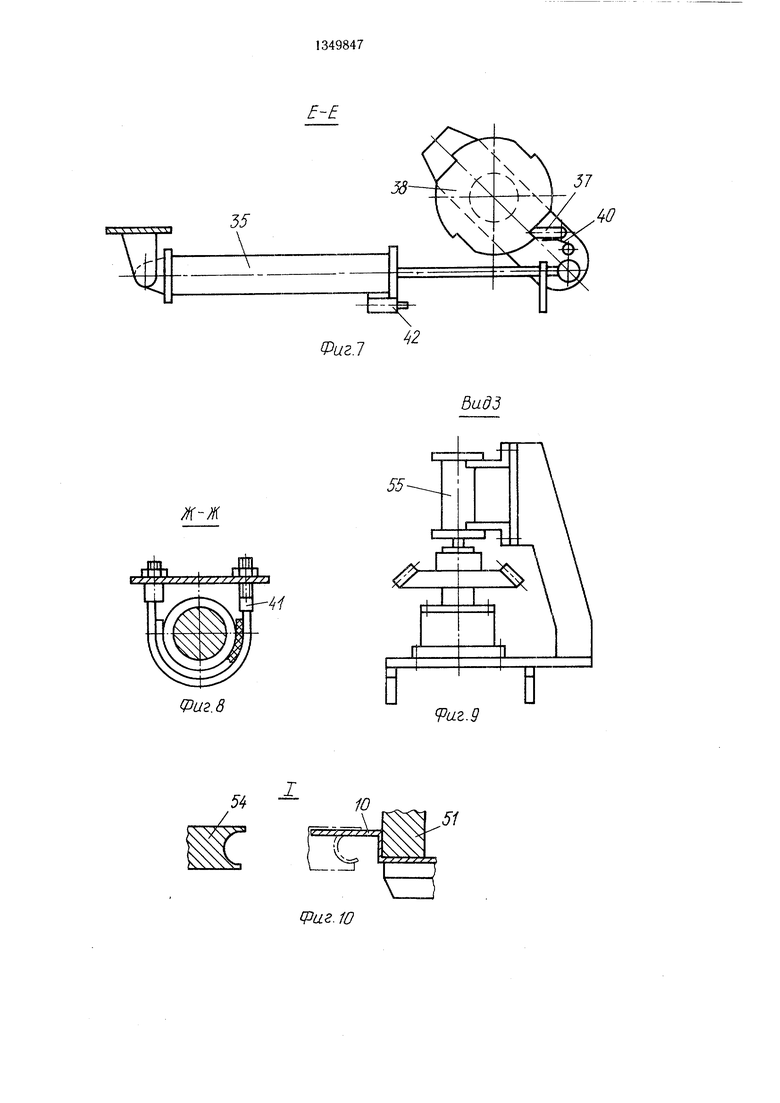

на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 3; на фиг. 8 - разрез Ж-Ж на фиг. 3; на фиг. 9 фиг. 10 - узел 1 на фиг. 3; на фиг. 11 - разрез И-И на фиг. 1; на фиг. 12 - система управления привода подъема.

Комплекс содержит магазинное устройстКомплекс работает следующим образом. Стопу 2 устанавливают в магазинное устройство. Включают привод подъема. Стопа размещается на уровень отделения верхней

вид 3 на фиг. 3; наполосы полосоподавателем 3. Полосоподаватель 3 снимает верхнюю полосу и подает ее в механизм 4 шаговой подачи полос. Механизм 4 перемещает полосу под вырубной пресс 5. Включается привод пресса, и в полово 1 с приводом подъема, выполн енного в 20 вырубается заготовка типа диска. Мани- виде гидроцилиндра, .для кассетирования ипулятор 9 снимает вырубленную заготовку

подъема стоны 2 полос на уровень взятияЮ со штампа, кантует ее и укладывает в

верхней полосы полосоподавателем 3, валко-ячейку поворотного стола 11. Стол поворачивается па один таг и переносит заготовку в рабочую зону пресса 13. На этой позиции 25 прессом в заготовке пробивается отверстие. Стол поворачивается еще на один шаг, заготовка поднимается с ячейки стола и закатываются ее края. Зателг изделие опускается в ячейку стола, поворото.м стола переносится на позицию разгрузки и механизмом разгрузки выгружается в тару 14 для готовых изделий.

Привод подъема магазинного устройства

вый механизм 4 подачи полос, вырубной пресс 5, валковый механизм 6 подачи конца полосы под пресс и уборки отходов, механизм 7 резки отходов, тару 8 для отходов, передающий манипулятор 9 для снятия вырубленных заготовок 10 со штампа вырубного пресса и передачи ее на позицию загрузки поворотного стола 11 устройства 12 .,„ закатки краев заготовок, пресс 13 для пробивки отверстия в заготовках, тару 14 для готовых изделий, командоаппарат 15 для управления устройством закатки краев заготовок, командоаппарат 16 для управления комплексом, пульт 17 электроуправления и систему управления.

Магазинное устройство, полосоподава- тель, механизмы подачи полос и уборки отходов, механизм резки отходов и тара для отходов расположены на одной прямой, проработает следующим образо.м.

При нажатии кнопки «Подъем пульта 17 электроуправления золотник гидрораспределителя 24 (фиг. 12) перемещается ввех, а золотник гидрораспределителя 25 вправо, соединяя полости силового цилиндра 26 между собой и с гидронасосом (не показан). При этом стол 27 с установленной на

ходящей через ось давления вырубного 40 нем стопой полос на большой скорости под- пресса. Передающий манипулятор располо-нимается вверх. Когда стопа пересекает путь

луча от излучателя 19 (фиг. 5) в фотоприемник 22, вырабатывается сигнал, который переводит золотник гидрораспределителя 24 вниз. Бесштоковая полость гидрожен на оси, проходящей через загрузочную и закаточную позиции поворотного стола. Ось давления вырубного пресса 5 и центр загрузочной позиции поворотного стола равноудалены от оси поворота руки передаю- цилиндра 26 соединяется с насосом, а штощего. манипулятора. Ось давления пресса для пробивки отверстия в заготовках совмещена с центром промежуточной позиции поворотного стола.

Уровень подъема стопы полос контролируется датчиками, образованными излучателями 18-20 света, и фотоприемниками 21--23.

Система управления содержит гидрораспределитель 24, гидрораспределитель 25 с

50

ковая полость - с баком-через дроссель 28. Дросселем устанавливается медленная скорость подъема стола. Когда стопа пересекает путь луча от излучателя 18 в фото- приемпик 21, вырабатывается сигнал, который переводит золотник гидрораспределителя 25 в нейтральное положение. Подъем стола останавливается. Начинается выборка полос из стопы. При снятии каждой полосы открывается путь луча от излучателя 18 в

золотником (не пока за н), силовой цилиндр фотопртмн }к 21, золотник гидрораспреде- 26, связанный с подъемным столом 27, дрос- лителя 25 перемещается вправо, соединяя сель 28 и датчик 29.бесштоковую полость силового цилиндра 26

Валковый механизм 4 содержит подаю-с насосом. Стопа поднимается на один шаг.

щие валки 30 и 31, приводимые в движе-После снятия последней полосы стол подниние от электродвигателя 32, датчик 33, диск 34, связанный с подающим валком 30. Комплекс также содержит гидроцилиндр 35, гидронасос 36, собачку 37, сегмент 38, стойку 39, пластинчатую пружину 40, тормозное устройство 41, датчик 42, матрицу 43, гидроцилиндр 44, тарелку 45, пуансон 46, тару 47, датчик 48, тарелку 49, гидроцилиндр 50, тарелку 51, электродвигатель 52, датчик 53, закаточный ролик 54, гидроцилиндр 55, среднюю тарелку 56, гидроци- линдр 57 и датчик 58.

цилиндра 26 соединяется с насосом, а штоковая полость - с баком-через дроссель 28. Дросселем устанавливается медленная скорость подъема стола. Когда стопа пересекает путь луча от излучателя 18 в фото- приемпик 21, вырабатывается сигнал, котомается настолько, что фотоприемник 23 засвечивается (). При этом вырабатывается с игнал, который переводит золотник гидрораспределителя 25 влево. Масло поступает в штоковую полость силового цилиндра 26 и опускает стол вниз до упора.

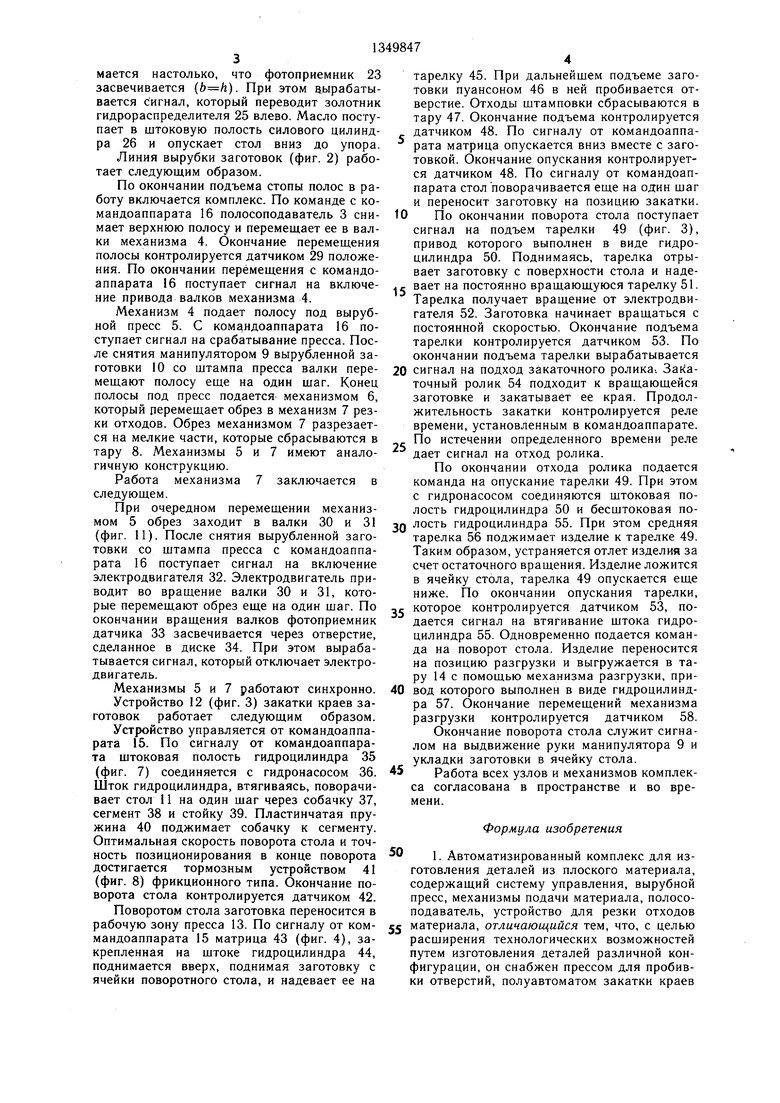

Линия вырубки заготовок (фиг. 2) работает следующим образом.

По окончании подъема стопы полос в работу включается комплекс. По команде с ко- мандоаппарата 16 полосоподаватель 3 снимает верхнюю полосу и перемещает ее в валки механизма 4. Окончание перемещения полосы контролируется датчиком 29 положения. По окончании перемещения с командо- аппарата 16 поступает сигнал на включение привода валков механизма 4.

Механизм 4 подает полосу под вырубной пресс 5. С командоаппарата 16 поступает сигнал на срабатывание пресса. После снятия манипулятором 9 вырубленной заготовки 10 со штампа пресса валки перемещают полосу еще на один шаг. Конец полосы под пресс подается механизмом 6, который перемещает обрез в механизм 7 резки отходов. Обрез механизмом 7 разрезается на мелкие части, которые сбрасываются в тару 8. Механизмы 5 и 7 имеют аналогичную конструкцию.

Работа механизма 7 заключается в следующем.

При очередном перемещении механизмом 5 обрез заходит в валки 30 и 31 (фиг. 11). После снятия вырубленной заготовки со штампа пресса с командоаппарата 16 поступает сигнал на включение электродвигателя 32. Электродвигатель приводит во вращение валки 30 и 31, которые перемещают обрез еще на один шаг. По окончании вращения валков фотоприемник датчика 33 засвечивается через отверстие, сделанное в диске 34. При этом вырабатывается сигнал, который отключает электродвигатель.

Механизмы 5 и 7 работают синхронно.

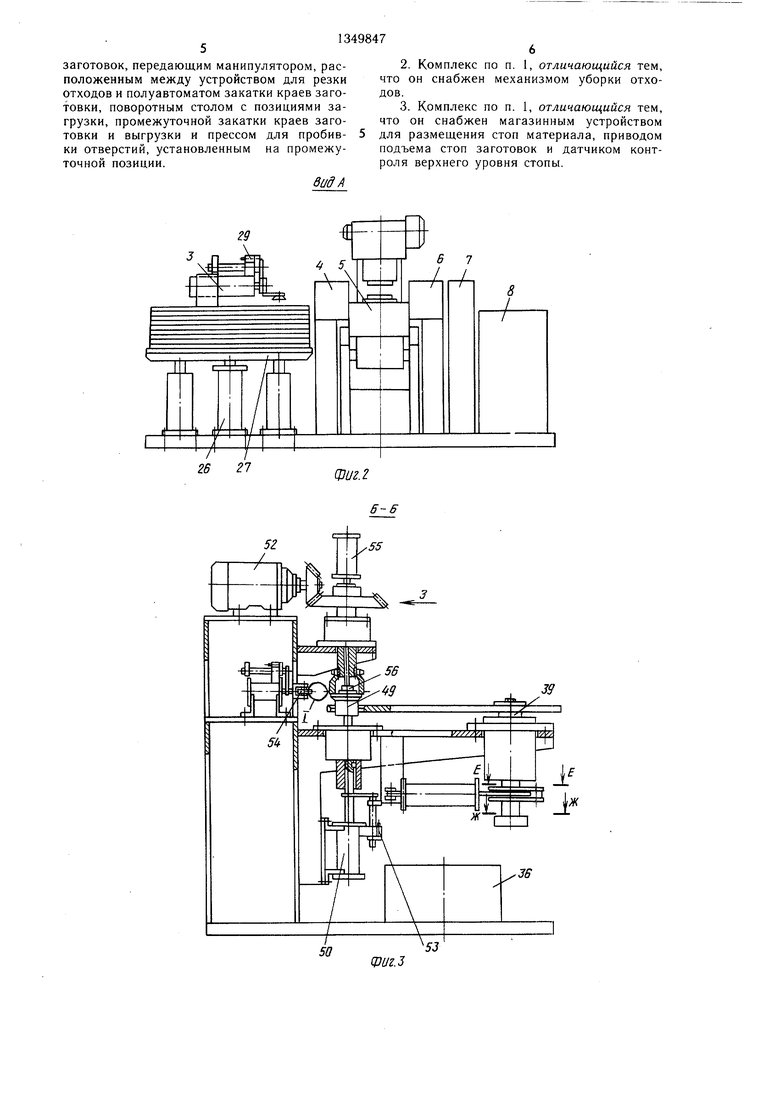

Устройство 12 (фиг. 3) закатки краев заготовок работает следующим образом.

Устройство управляется от командоаппарата 15. По сигналу от командоаппарата штоковая полость гидроцилиндра 35 (фиг. 7) соединяется с гидронасосом 36. Шток гидроцилиндра, втягиваясь, поворачивает стол 11 на один щаг через собачку 37, сегмент 38 и стойку 39. Пластинчатая пружина 40 поджимает собачку к сегменту. Оптимальная скорость поворота стола и точность позиционирования в конце поворота достигается тормозным устройством 41 (фиг. 8) фрикционного типа. Окончание поворота стола контролируется датчиком 42.

Поворотом стола заготовка переносится в рабочую зону пресса 13. По сигналу от ком- мандоаппарата 15 матрица 43 (фиг. 4), закрепленная на штоке гидроцилиндра 44, поднимается вверх, поднимая заготовку с ячейки поворотного стола, и надевает ее на

тарелку 45. При дальнейшем подъеме заготовки пуансоном 46 в ней пробивается отверстие. Отходы штамповки сбрасываются в тару 47. Окончание подъема контролируется датчиком 48. По сигналу от командоаппарата матрица опускается вниз вместе с заготовкой. Окончание опускания контролируется датчиком 48. По сигналу от командоаппарата стол поворачивается еще на один шаг и переносит заготовку на позицию закатки.

10 По окончании поворота стола поступает сигнал на подъем тарелки 49 (фиг. 3), привод которого выполнен в виде гидроцилиндра 50. Поднимаясь, тарелка отрывает заготовку с поверхности стола и кадес вает на постоянно вращающуюся тарелку 51. Тарелка получает вращение от электродвигателя 52. Заготовка начинает вращаться с постоянной скоростью. Окончание подъема тарелки контролируется датчиком 53. По окончании подъема тарелки вырабатывается

0 сигнал на подход закаточного ролика-. Закаточный ролик 54 подходит к вращающейся заготовке и закатывает ее края. Продолжительность закатки контролируется реле времени, установленным в командоаппарате. По истечении определенного времени реле дает сигнал на отход ролика.

По окончании отхода ролика подается команда на опускание тарелки 49. При этом с гидронасосом соединяются штоковая полость гидроцилиндра 50 и бесштоковая по0 лость гидроцилиндра 55. При этом средняя тарелка 56 поджимает изделие к тарелке 49. Таким образом, устраняется отлет изделия за счет остаточного вращения. Изделие ложится в ячейку стола, тарелка 49 опускается еще ниже. По окончании опускания тарелки,

г которое контролируется датчиком 53, подается сигнал на втягивание штока гидроцилиндра 55. Одновременно подается команда на поворот стола. Изделие переносится на позицию разгрузки и выгружается в тару 14 с помощью механизма разгрузки, при0 вод которого выполнен в виде гидроцилиндра 57. Окончание перемещений механизма разгрузки контролируется датчиком 58. Окончание поворота стола служит сигналом на выдвижение руки манипулятора 9 и укладки заготовки в ячейку стола.

5 Работа всех узлов и механизмов комплекса согласована в пространстве и во времени.

Формула изобретения

0 1. Автоматизированный комплекс для изготовления деталей из плоского материала, содержащий систему управления, вырубной пресс, механизмы подачи материала, полосоподаватель, устройство для резки отходов

5 материала, отличающийся тем, что, с целью расширения технологических возможностей путем изготовления деталей различной конфигурации, он снабжен прессом для пробивки отверстий, полуавтоматом закатки краев

заготовок, передающим манипулятором, расположенным между устройством для резки отходов и полуавтоматом закатки краев заготовки, поворотным столом с позициями загрузки, промежуточной закатки краев заготовки и выгрузки и прессом для пробивки отверстий, установленным на промежуточной позиции.

вид А

2.Комплекс по п. 1, отличающийся тем, что он снабжен механизмом уборки отходов.

3.Комплекс по п. 1, отличающийся тем, что он снабжен магазинным устройством для размещения стоп материала, приводом подъема стоп заготовок и датчиком контроля верхнего уровня стопы.

Ф1/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления полых корпусов | 1985 |

|

SU1319982A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов | 1984 |

|

SU1166870A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Автоматическая линия для штамповки деталей | 1991 |

|

SU1817725A3 |

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации холодной листовой штамповки в различных отраслях промышленности. Цель изобретения - расширение технологических возможностей комплекса за счет сокращения вспомогательного времени при изготовлении изделий. Комплекс (К) содержит связанные системой управления пресс 5 с механизмом подачи полос 4, полосоподаватель 3 и устройство для резки отходов 7. С целью расширения технологических возможностей он соединен с помощью передающего Манипулятора 9 с полуавтоматом 12 закатки краев заготовок типа .дисков, с многопозициокным поворотным столом (ПС) II, с позициями загрузки, промежуточной закатки краев заготовок и выгрузки. На промежуточной позиции ПС 11 установлен пресс 13 для пробивки отверстия в заготовках, оснащенный механизмом для подъема заготовок с ячейки ПС 11. К оснащен механизмом уборки отходов 6, а также магазинным устройством 1 с приводом подъема для кассетирования и подъема стопы полос 2 на уровень взятия верхней полосы полосоподавателем 3. Работа всех узлов и механизмов К согласована в пространстве и во времени. 2 з.п.ф-лы, 12 ил. i сл оо 4 со оо 4 ФигЛ

I47

50

Ц}иг.З

39

Вид Г

2i 22

35

Фаг

57

Фиг. 8

/

и

Ю

.51

. 10

VZJ

Фаг. 11

2

Риг. f2

Редактор А. Ворович Заказ 4943/8

Составитель И. Ментягова Техред И. ВересКорректор Л. Патай

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-01-07—Подача