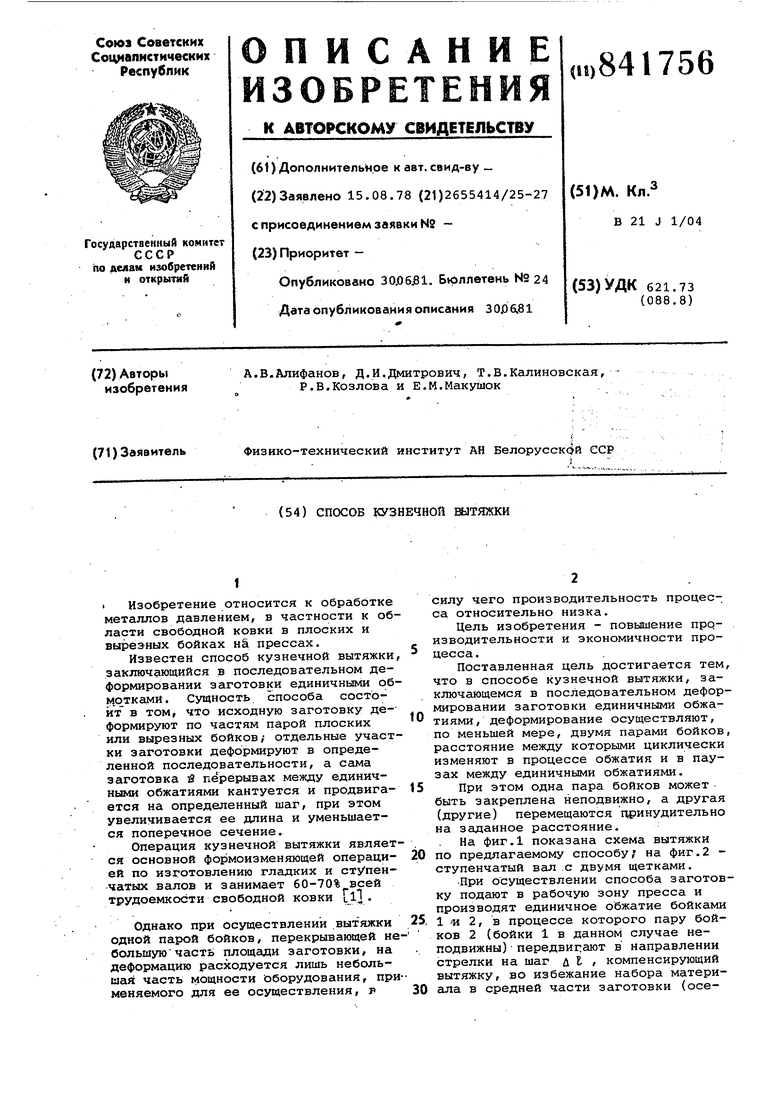

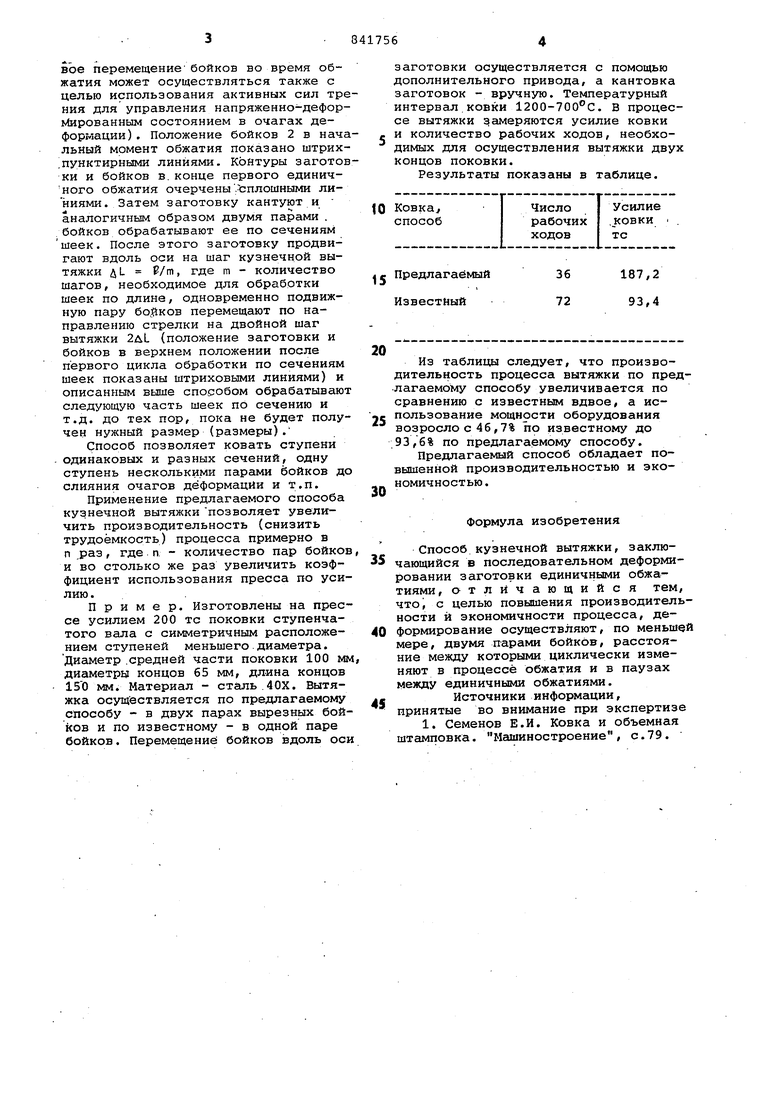

Изобретение относится к обработке металлов давлением, в частности к об ласти свободной ковки в плоских и вырезных бойках н& прессах. Известен способ кузнечной вытяжки заключающийся в последовательном деформировании заготовки единичными об мртками. Сущность способа состоит в том, что исходную заготовку деформируют по частям парой плоских или вырезных бойков; отдельные участ ки заготовки деформируют в определенной последовательности, а сама заготовка 3 перерывах между единичными обжатиями кантуется и продвигается на определенный шаг, при этом увеличивается ее длина и уменьшается поперечное сечение. Операция кузнечной вытяжки являет ся основной формоизменяющей операцией по изготовлению гладких и ступенчатых валов и занимает 60-70% всей трудоемкости свободной ковки Til Однако при осуществлении вытяжки одной парой бойков, перекрывающей не большуючасти площади заготовки, на деформацию расходуется лишь небольшая часть мощности оборудования, при меняемого для ее осуществления, я силу чего производительность процесса относительно низка. Цель изобретения - повышение производительности и экономичности процесса. Поставленная цель достигается тем, что в способе кузнечной вытяжки, заключающемся в последовательном деформировании заготовки единичными обжатиями, деформирование осуществляют, по меньшей мере, двумя парами бойков, расстояние между которыми циклически изменяют в процессе обжатия и в паузах между единичными обжатиями. При этом одна пара бойков может быть закреплена неподвижно, а другая (другие) перемещаются принудительно на заданное расстояние. На фиг.1 показана схема вытяжки по предлагаемому способу; на фиг.2 ступенчатый ваш .с двумя щетками. При осуществлении способа заготовку подают в рабочую зону пресса и производят единичное обжатие бойками 1 и 2, в процессе которого пару бойков 2 (бойки 1 в данном случае неподвижны) передвигают в направлении стрелки на шаг д t , компенсирующий вытяжку, во избежание набора материала в средней части заготовки (осевое перемещениебойков во время обжатия может осуществляться также с целью использования активных сил трения для управления напряженно-дефорМированным состоянием в очагах деформации) . Положение бойков 2 в начальный момент обжатия показано штрих,пунктирными линиями. Контуры заготовки и бойков в.конце первого единич ного обжатия очерчены .сплошными линиями. Затем заготовку кантуют и аналогичным образом двумя парами . бойков обрабатывают ее по сечениям шеек. После этого заготовку продвигают вдоль оси на шаг кузнечной вытяжки uL P/m, где m - количество шагов, необходимое для обработки шеек по длине, одновременно подвижную пару бо,йков перемещают по направлению стрелки на двойной шаг вытяжки 2д1 (положение заготовки и бойков в верхнем положении после первого цикла обработки по сечениям шеек показаны штриховыми линиями) и описанным выше способом обрабатывают следующую часть шеек по сечению и т.д. до тех пор, пока не будет получен нужный размер (размеры).

Способ позволяет ковать ступени одинаковых и разных сечений, одну ступень несколькими парами бойков до слияния очагов деформации и Т.п.

Применение предлагаемого способа кузнечной вытяжки позволяет увеличить производительность (снизить трудоёмкость) процесса примерно в п .раз , где п. - количество пар бойков и во столько же раз увеличить коэффициент использования пресса по усилию. .

Пример. Изготовлены на прессе усилием 200 тс поковки ступенчатого вала с симметричным расположением ступеней меньшего.диаметра. Диаметр .средней части поковки 100 мм диаметры концов 65 мм, длина концов 150 мм. Материал - сталь.40Х. Вытяжка осуществляется по предлагаемому способу - в двух парах вырезных бойков и по известному - в одной паре бойков. Перемещение бойков звдоль оси

заготовки осуществляется с помощью дополнительного привода, а кантовка заготовок - вручную. Температурный интервал . ковки 1200-700 С. В процессе вытяжки замеряются усилие ковки и количество рабочих ходов, необходимых для осуществления вытяжки двух концов поковки.

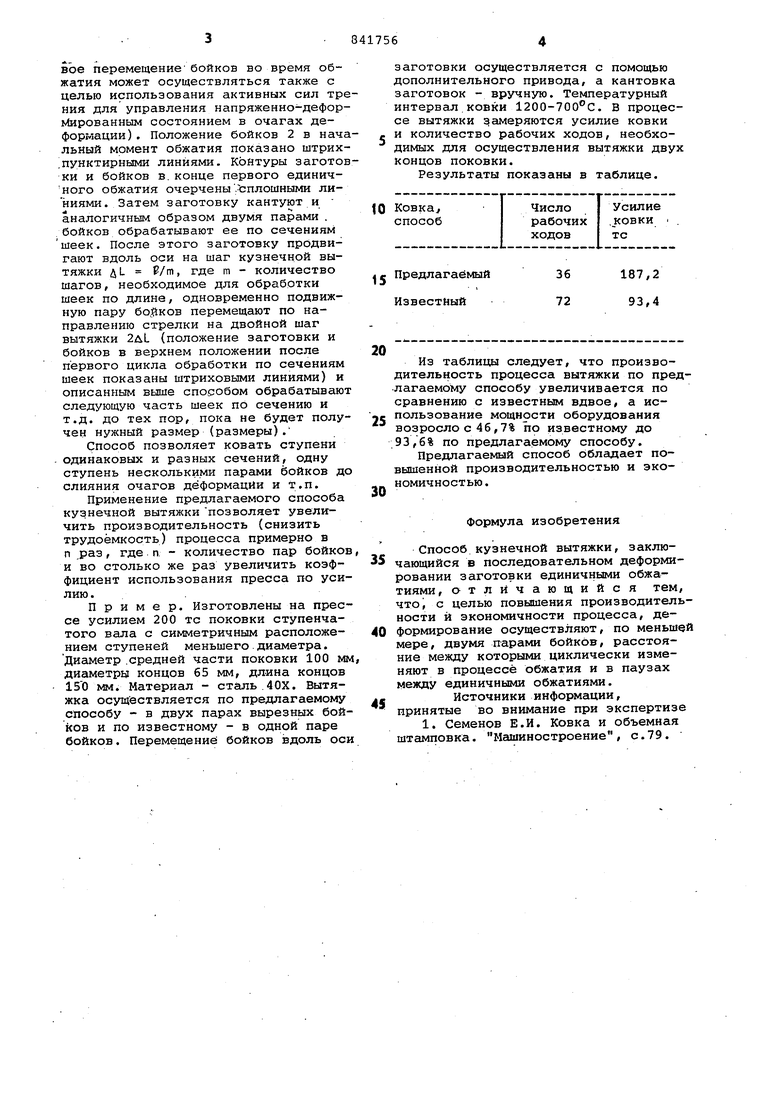

Результаты показаны в таблице.

Предлагаемый

36 72

187,2 Известный 93,4

Из таблицы следует, что производительность процесса вытяжки по предлагаемому способу увеличивается по сравнению с известным вдвое, а использование мощности оборудования возросло с 46,7% по известному до 93,6% по предлагаемому способу.

Предлагаемый способ обладает повышенной производительностью и экономичностью.

Формула изобретения

Способ кузнечной вытяжки, заключающийся в последовательном деформировании заготовки единичными обжатиями , отличающийся тем, что , с целью повышения производительности и экономичности процесса, деформирование осуществляют, по меньшей мере, двумя парами бойков, расстояние между которыми циклически изменяют в процессе обжатия и в паузах между единичными обжатиями. Источники информации,

принятые во внимание при экспертизе

1. Семенов Е.И. Ковка и объемная штамповка. Машиностроение, с.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ступенчатой цилиндрической поковки | 1990 |

|

SU1791070A1 |

| Кузнечный инструмент для протяжки | 1987 |

|

SU1542688A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| Способ ковки осесимметричных поковок с удлиненной осью | 1978 |

|

SU718206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| Способ изготовления поковок типа валов | 1982 |

|

SU1165521A1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ ковки слитка | 1985 |

|

SU1311826A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

Авторы

Даты

1981-06-30—Публикация

1978-08-15—Подача